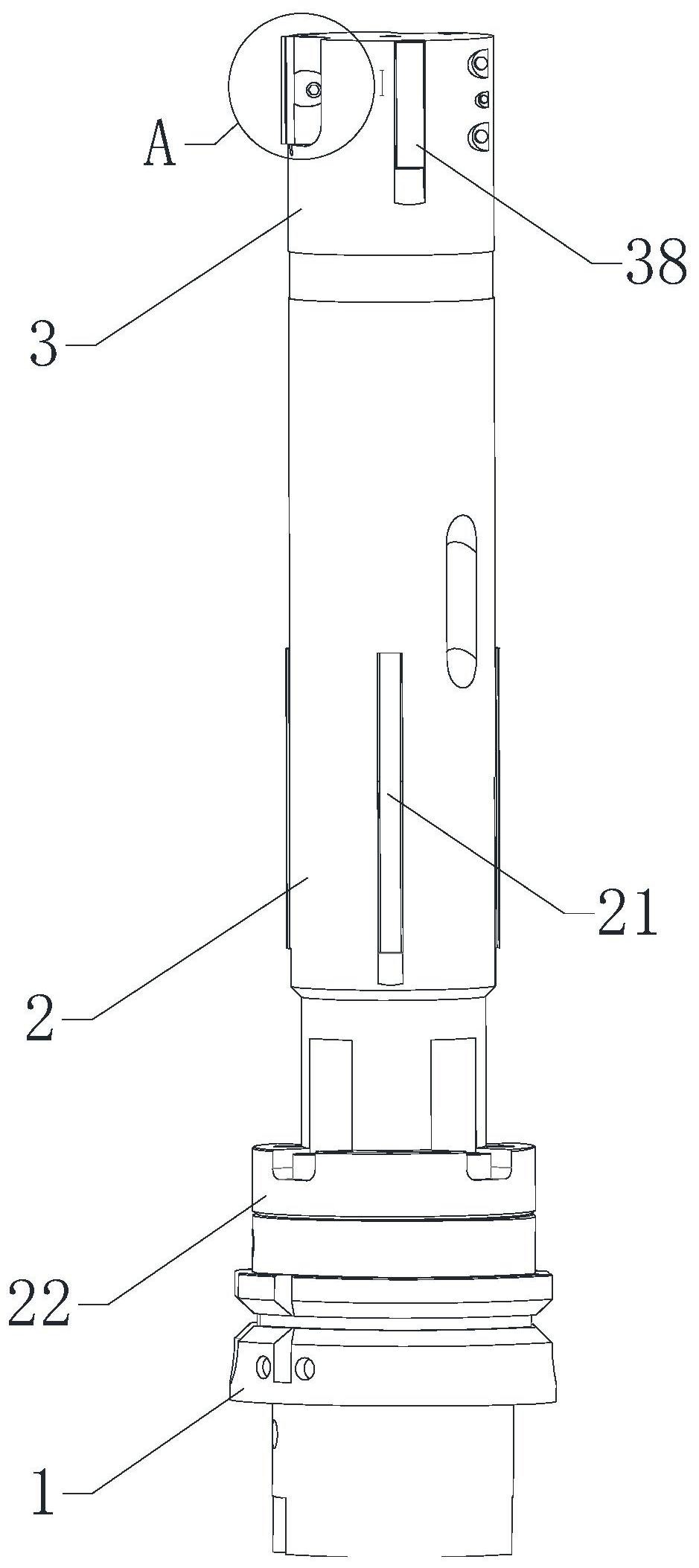

技术摘要:

本发明涉及机械加工技术领域,公开了一种转向节专用铰刀及转向节的加工方法,包括刀柄、刀杆和刀头,刀头外壁设置有安装槽、刀片,安装槽一侧设置有压紧块、设置在压紧块上的螺纹孔一、压紧螺栓,安装槽另一侧设置有螺纹孔二,压紧螺栓穿过螺纹孔一与螺纹孔二相接;刀 全部

背景技术:

转向节是车轮转向的铰链,一般呈叉形。上下两叉有安装主销的两个同轴孔,转向 节轴颈用来安装车轮。转向节上销孔的两耳通过主销与前轴两端的拳形部分相连,使前轮 可以绕主销偏转一定角度而使汽车转向。转向节两个同轴孔的同轴度要求较高,偏差度要 求在±0.02范围内,采用传统的镗刀加工难以保证同轴度。 授权公告号为CN 100360267C的中国发明专利公开了汽车转向节专用铰刀,包括 一个原理手柄手扳施力部分的前刀体和一个靠近手柄手扳施力部分的后刀体,可以对汽车 转向节的两个销轴孔同时进行绞削,保证绞削后两孔的同轴度。但是由于转向节两个同轴 孔距离较远,所以铰刀的刀杆较长,位于铰刀前端的前刀体加工过程中会产生跳抖,从而影 响两个同轴孔的同轴度,会导致汽车转向轴的安装性能降低,从而导致汽车转向灵敏度降 低,影响汽车的正常稳定行驶。转向节同轴孔的加工精度要求较高,对磨损的刀具进行磨削 加工会导致刀具的加工直径缩小,影响转向节同轴孔的加工精度,因此目前的铰刀磨损后 通常需要更换整个刀具或刀头,增加了转向节的加工成本。

技术实现要素:

本发明的目的是提供一种转向节专用铰刀及转向节的加工方法,用于加工转向节 的两个同轴孔,具有加工同轴度高,刀片可进行重复利用,加工成本低的效果。 本发明的上述技术目的是通过以下技术方案得以实现的:包括刀柄、刀杆和刀头, 其特征在于:所述刀头外壁均匀设置有若干安装槽、插接在所述安装槽内的刀片,所述安装 槽一侧设置有压紧块、设置在所述压紧块上的螺纹孔一、螺纹连接在所述螺纹孔内的压紧 螺栓,所述安装槽另一侧设置有螺纹孔二,所述压紧螺栓穿过所述螺纹孔一与所述螺纹孔 二相接,所述压紧螺栓与所述刀片相抵触;所述刀头外壁均匀设置有若干第一导条,所述刀 杆外壁均匀设置有与所述第一导条位置相对应的若干第二导条。 通过采用上述技术方案,安装铰刀时,首先将刀片插接在安装槽内,根据所需切削 直径调整好刀片的位置,旋紧压紧螺栓,使压紧块与刀片侧面相抵触,使刀片固定在安装槽 内,此时刀片远离刀口一端与压紧螺栓相抵触,进一步限定了刀片的加工直径;在加工第一 挡孔时,第一导条支撑在第一档孔内,加工第二档孔时第二导条支撑在第一档孔内,可保证 第一档孔和第二档孔的同轴度。 本发明的进一步设置为:所述压紧螺栓与所述刀片相接处设置有圆台型调节杆。 通过采用上述技术方案,刀片发生磨损后,可对刀片进行磨削,实现刀片的再利 用,通过进一步旋紧螺栓,使圆台型调节杆与刀片相接处的直径增大,可补偿刀片磨损缩小 的加工直径,刀片被磨削的厚度通常在0.01~0.02mm之间。 3 CN 111570915 A 说 明 书 2/4 页 本发明的进一步设置为:所述第一导条外周面直径与所述第二导条外周面直径一 致。 本发明的进一步设置为:所述第一导条外周面直径比所述刀片加工直径小0.01~ 0.015mm。 通过采用上述技术方案,加工第二档孔时,刀杆位于第一档孔内,第一导条支撑在 第一档孔内,第一导条外径比刀尖外径小一个丝(0.01-0.015mm),所以可以保证两个孔的 同轴度偏差度在0.02内。 本发明的进一步设置为:所述刀柄上端设置有连接杆、均匀设置在所述连接杆下 端的若干螺纹孔三,所述刀杆下方固定有法兰盘、均匀设置在所述法兰盘上的通孔,插接在 所述法兰盘上的固定螺栓,所述法兰盘底部设置有供所述连接杆嵌入的连接槽,所述固定 螺栓穿过所述法兰盘的通孔与所述螺纹孔三螺纹连接。 本发明的进一步设置为:所述连接槽内径大于所述连接杆外径。 本发明的进一步设置为:所述法兰盘上的通孔直径大于所述固定螺栓直径。 本发明的进一步设置为:所述法兰盘侧壁均匀设置有至少两个调节孔、螺纹连接 在所述调节孔内的调节螺栓。 通过采用上述技术方案,刀柄上端的连接杆插接在连接槽内,刀柄和刀杆通过法 兰盘相互连接,因为连接槽内径大于连接杆外径,法兰盘上的通孔直径大于固定螺栓直径, 所以刀杆的轴心相对于刀柄可以进行微调,用于补偿铰刀刀头跳抖导致的刀头旋转中心偏 移。 本发明的进一步设置为:转向节专用铰刀加工方法,包括以下步骤: 步骤一:将所述铰刀安装在机床上,采用百分表测量铰刀刀头跳抖程度,通过所述 法兰盘侧壁的调节螺栓对所述刀头旋转中心进行调节,使所述刀头旋转中心与所述机床旋 转中心重合; 步骤二:采用铰刀旋转加工转向节的第一档孔,在加工第一档孔的同时刀杆上的 第一导条支撑在第一档孔内,调节铰刀的线速度为75~85m/s;第一档孔加工完成后,使刀 杆上的第二导条支撑在第一档孔内,然后对第二档孔进行加工,调节铰刀的线速度为90~ 100m/s; 步骤三:当所述刀片磨损后,取下刀片对刀片进行磨削,磨削后刀片嵌入安装槽 后,通过压紧螺栓对刀片加工直径进行微调。 本发明的有益效果是: 1 .采用压紧螺栓和压紧块将刀片固定安装槽内,铰刀在工作时,刀片受到的力主 要是沿刀头切线方向,刀片在安装槽内,切向方向的位移被安装槽内壁和压紧块限制;压紧 螺栓一方面使压紧块与刀片相抵触,将刀片沿刀头切线方向的位置进行固定,另一方面,压 紧螺栓与刀片远离刀头一端相抵触,限制了压紧螺栓向安装槽内移动的位移,固定了刀头 的加工直径,提高了铰刀的加工精度; 2.刀片可拆卸连接在刀头上,当刀片磨损后更换刀片即可,无需更换整个铰刀,大 大降低了加工成本,本申请的刀片磨损后还可以进行磨削加工,对刀片进行重复利用,进一 步降低成本,压紧螺栓与刀片相接处设置有圆台型调节杆,进一步旋紧压紧螺栓可使调节 杆与刀片相接处的直径增大,补偿刀片磨削加工后减小的厚度,使铰刀的加工直径保持不 4 CN 111570915 A 说 明 书 3/4 页 变; 3.刀柄与刀杆通过法兰连接,刀杆相对于刀柄的轴心可以进行微调,用于补偿刀 头跳抖产生的刀头旋转中心偏移,可提高铰刀的加工精度。 附图说明 为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使 用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于 本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他 的附图。 图1是本发明结构示意图。 图2是图1的A处放大图。 图3是刀头爆炸示意图。 图4是刀柄与刀杆爆炸示意图。 图5是刀柄结构示意图。 图中,1、刀柄;11、连接杆;12、螺纹孔三;2、刀杆;21、第二导条;22、法兰盘;23、通 孔;24、连接槽;25、调节孔;26、调节螺栓;27、固定螺栓;3、刀头;31、安装槽;32、刀片;33、压 紧块;34、螺纹孔一;35、螺纹孔二;36、压紧螺栓;37、调节杆;38、第一导条。