技术摘要:

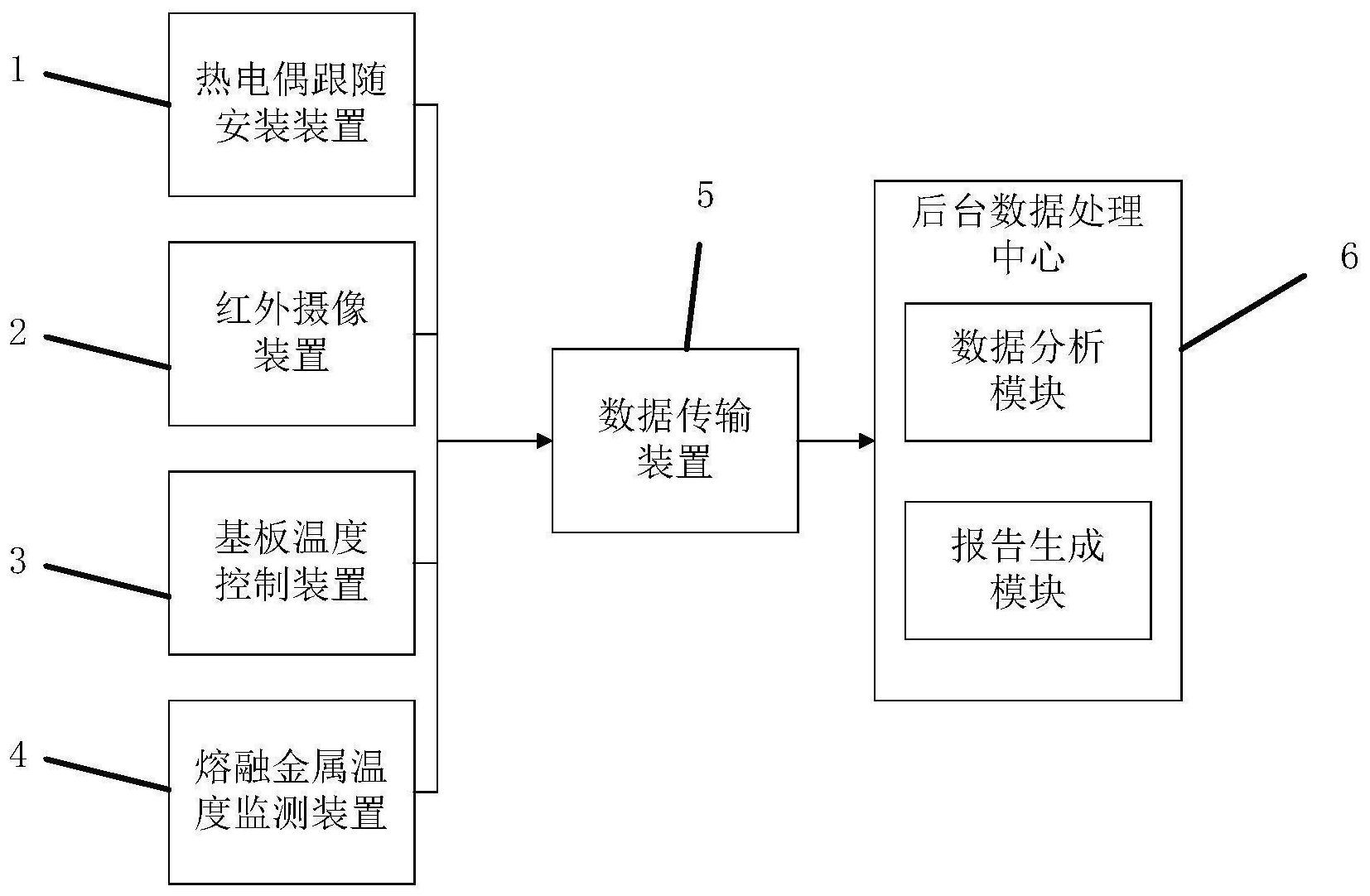

本申请公开了一种适用于半固态金属熔融三维直写成形温度监测系统及方法,该系统包括了热电偶跟随安装装置、红外摄像装置、基板温度控制装置、熔融金属温度监测装置、数据传输装置和后台数据处理中心。热电偶跟随安装装置可对半固态金属熔融三维直写成形过程任意层和指 全部

背景技术:

金属熔融直写成形是一种金属快速制造技术,该方法是将液态金属按规定路径逐 道、逐层沉积到基板上,获得三维金属零件。具有高效率、低成本、柔性化、绿色化的特点,目 前被广泛应用于航空、航天、军事、医疗等高端领域中高性能、结构复杂零部件的快速、直接 制造。 半固态成形是近年来发展起来的新型技术,其优点是材料的成形温度较低,得到 零件尺寸精度高、材料浪费少,实现了近净成形。半固态成形的温度控制是比较关键的工艺 参数,如成形基板温度控制精度要求为±5℃,半固态金属成形熔融温度控温精度为±3℃, 需要进行全局温度的检测控制,包括成形基板的温度、成形金属熔融温度、成形过程不同层 和不同区域的温度。半固态工艺要求对检测到的温度进行实时分析、反馈与控制,以优化工 艺参数,提高成形件成形质量。

技术实现要素:

为了解决金属半固态熔融直写工艺过程中温度参数难以全面、直接获取的问题, 提高成形精度,本发明的目的在于提供一种适用于半固态熔融三维直写成形的温度监测系 统及方法。 本申请一方面公开了一种适用于半固态金属熔融三维直写成形温度监测系统,包 括热电偶跟随安装装置、红外摄像装置、基板温度控制装置、熔融金属温度测定装置、数据 传输装置以及后台数据处理中心。 所述热电偶跟随安装装置设于成形平台侧方,与成形平台初始位置平齐,可对半 固态金属熔融三维直写过程任意层和指定位置进行温度实时监测,并将温度数据经数据传 输装置发送至后台数据处理中心,工艺温度区间控制在半固态金属成形有效区间 所述红外摄像装置设于成形平台顶部,用于按照设定时间进行摄像,获取直写过 程全局温度。 所述基板温度控制装置设于基板内部,可用于获取并调节成形基板温度;包括预 设在成形基板内部的热电偶及成形基板底部的加热线圈;所述成形基板内部热电偶对成形 基板温度进行检测,用于判断成形基板温度是否处于工艺安全阈值,并在判断结果为否时, 触发成形基板加热线圈开关进行加热或停止加热。 所述熔融金属温度测定装置设于坩埚内侧自上而下排布的热电偶,用于获取金属 液温度并判断熔融金属液温度是否处于半固态成形温度区间,在判断结果为否时,进行报 警,并能根据设定温度反馈调节。 4 CN 111570794 A 说 明 书 2/3 页 所述数据传输装置与热电偶跟随安装装置、红外摄像装置和熔融金属温度测定装 置相连接,用于将所述温度数据发送至所述后台数据处理中心;所述后台处理中心用于对 温度进行实时分析处理,根据所述热电偶及所述红外摄像装置所测温度,判断当前温度范 围是否处于半固态成形工艺温度范围。 本申请实施例公开了一种适用于半固态金属熔融三维直写成形温度监测系统及 方法,该系统包括热电偶跟随安装装置、红外摄像装置、基板温度控制装置、熔融金属温度 测定装置、数据传输装置以及后台数据处理中心。热电偶跟随安装装置安装在成形平台侧 方,可对半固态金属熔融三维直写过程任意层和指定位置进行温度实时监测;红外摄像装 置安装在成形平台顶部,用于获取金属熔融三维直写半固态成形件成形过程中成形零件当 前层表面全局温度;基板温度控制装置安装在成形基板内部,用于获取成形基板内部温度 信息并判断是否处于工艺安全阈值,反馈调节成形基板加热温度;熔融金属温度测定装置 安装在坩埚内部,用于获取坩埚内部熔融金属液温度信息并判断是否处于半固态成形温度 区间。所述各温度测定装置与所述数据传输装置相连接,用于将所述温度信息发送至所述 后台处理中心,进行温度分析处理,记录所述热电偶及红外摄像装置的历史温度,生成温度 工艺报告。本申请基于多种温度测定方式,实时获取半固态金属熔融直写成形过程中的温 度参数,并通过温度数据分析,判断当前温度参数是否处于半固态成形区间,实现了熔融直 写温度的自动测定,提高成形精度。 附图说明 图1为本发明的实施例提供的应用于半固态金属熔融三维直写成形的温度监测系 统流程示意图; 图2为本发明的实施例提供的应用于铝合金半固态熔融三维直写成形的温度监测 系统结构示意图。