技术摘要:

本发明公开了一种铝棒剪切机,包括剪切装置、定尺装置、双剪台装置、推料装置。所述剪切装置设有固定基座、热剪油缸和两个热剪组件。所述热剪组件包括剪刀座、夹紧缸、热剪块和夹紧块,所述热剪块固定安装于所述剪刀座,所述夹紧块滑动安装于所述剪刀座,所述夹紧缸安 全部

背景技术:

传统的铝型材制造工艺中,长铝棒需要人工操作锯断,大量的锯屑会影响成品率 和生产环境,并且锯片需要定期更换,生产成本以及操作危险性较高,另外短棒长度一致性 较差,对排产及成品率有一定的影响。针对这些问题,市场上研制开发出液压热剪机,对处 于高温状态的铝棒进行剪切,克服了锯铝棒时产生的锯口损失及锯片损耗问题。但是目前 市场上的热剪机,各部分机构动作仍存在不合理不完善,尤其是铝棒的剪切动作通常是由 一个固定和一个液压驱动的一对剪刀来完成,欠缺对铝棒的定位夹紧,导致铝棒断口变形 量大、不平整,挤压表面还容易出现气泡,影响质量,需要进一步改进。

技术实现要素:

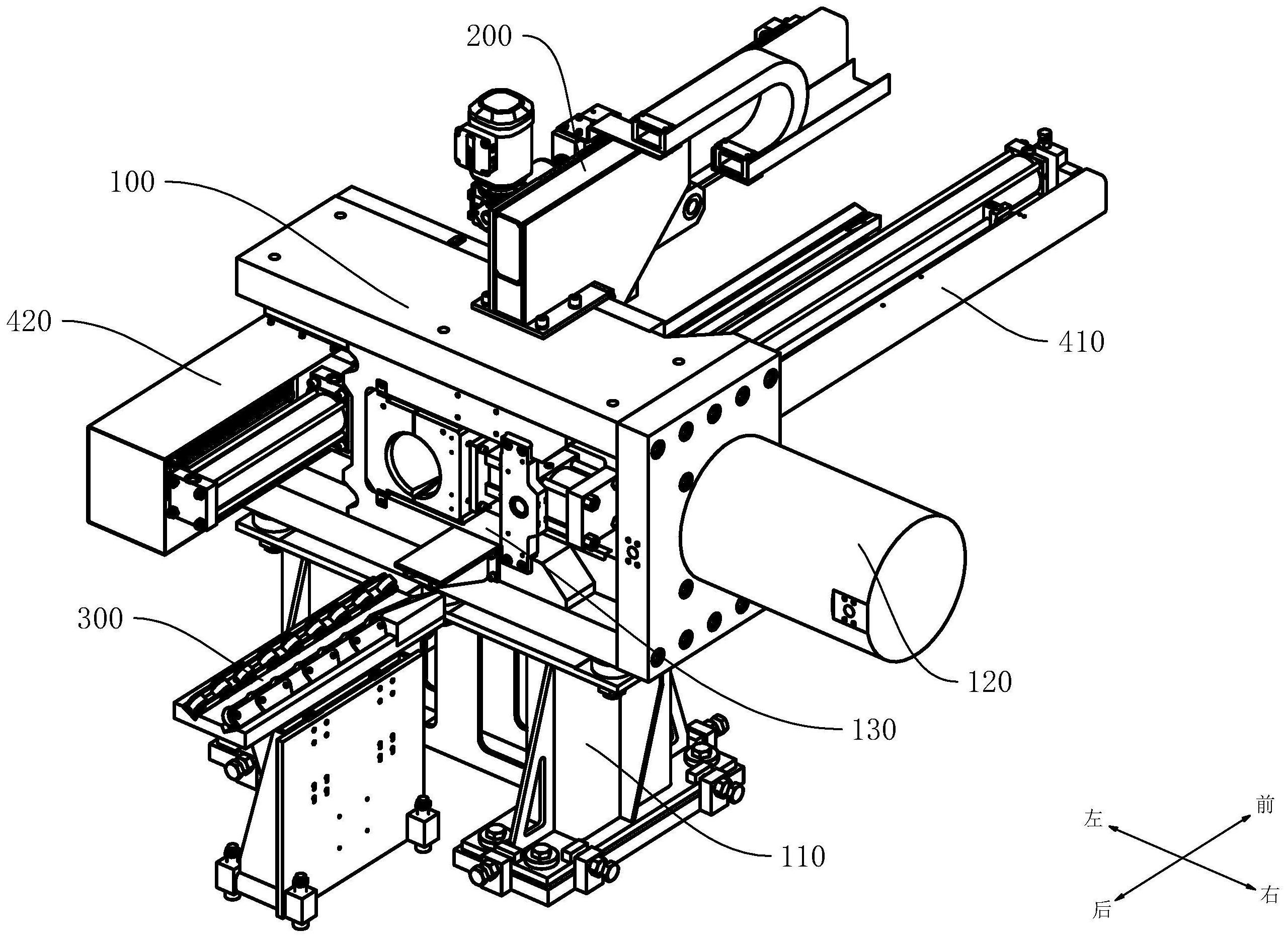

本发明目的在于提供一种铝棒剪切机,以解决现有技术中所存在的一个或多个技 术问题,至少提供一种有益的选择或创造条件。 为解决上述技术问题所采用的技术方案: 一种铝棒剪切机,包括:剪切装置、定尺装置; 所述剪切装置设有固定基座、热剪油缸和两个热剪组件; 所述热剪组件包括剪刀座、夹紧缸、热剪块和夹紧块,所述热剪块固定安装于所述 剪刀座,所述夹紧块滑动安装于所述剪刀座,所述夹紧缸安装于所述剪刀座并与所述夹紧 块连接; 两个所述热剪组件分别设于所述固定基座的前部和后部,两个所述热剪组件相向 设置,两个所述热剪组件滑动安装于所述固定基座,所述热剪油缸固定安装于所述固定基 座并与所述热剪组件连接,两个所述热剪组件在所述热剪油缸的驱动下彼此交错滑动。 本发明的有益效果是:通过两个相向设置的热剪组件的热剪块对铝棒进行剪切加 工,剪切过程中,通过夹紧缸带动夹紧块将剪切位置前后的铝棒都收到夹持定位,使得剪切 动作稳定可靠,铝棒的剪切质量高。 作为上述技术方案的进一步改进,所述热剪油缸设于所述剪切装置的右侧,所述 热剪组件沿左右方向滑动安装于所述固定基座,所述夹紧块沿左右方向滑动安装于所述剪 刀座;一个所述热剪组件的热剪块设于左部,另一个所述热剪组件的热剪块设于右部。铝棒 剪切通常需要将铝棒加热到一定温度后进行,将热剪油缸设置侧面,可以避免因为铝棒的 热气上升影响热剪油缸的正常工作;热剪组件沿左右方向设置亦能够减少组件自身重量对 剪切动作造成影响。 作为上述技术方案的进一步改进,所述热剪块设有剪切部,所述夹紧块设有夹紧 部,所述剪切部以及所述夹紧部相向设置,所述剪切部以及所述夹紧部均呈半圆形凹槽形 状。需要剪切加工的铝棒为圆柱形,热剪块和夹紧块的剪切部以及夹紧部设置成半圆形凹 4 CN 111570906 A 说 明 书 2/5 页 槽形状,使得热剪块和夹紧块能够更加贴合铝棒外侧,使得夹紧动作和剪切动作都更加可 靠。 作为上述技术方案的进一步改进,还包括定尺装置,所述定尺装置固定安装于所 述剪切装置的前方,所述定尺装置设有移载机构和阻挡组件,所述移载机构沿前后方向设 置,所述阻挡组件安装于所述移载机构,所述移载机构固定安装于所述固定基座。所述定尺 装置通过移载机构移动阻挡组件,通过所述阻挡组件来限制、确定铝棒的剪切加工位置,方 便控制剪切尺寸。 作为上述技术方案的进一步改进,所述阻挡组件包括安装板、阻挡板、转动缸,所 述安装板安装于所述移载机构,所述阻挡板转动安装于所述安装板,所述转动缸固定安装 于所述安装板并与所述阻挡板连接,所述阻挡板设有阻挡部。通过往下翻转的阻挡板的阻 挡部来限制铝棒的伸出长度,以便确定铝棒的剪切加工位置,完成定位后,所述阻挡板往上 翻转,为铝棒的出料或后续动作进行避让。 作为上述技术方案的进一步改进,所述移载机构包括丝杆组件、直线滑轨和伺服 电机,所述丝杆组件与所述伺服电机以及阻挡组件连接,所述阻挡组件通过所述直线滑轨 与所述剪切装置滑动连接。通过直线滑轨使得阻挡组件能够沿固定方向平稳滑动,通过伺 服电机和丝杆组件能够准确控制阻挡组件的滑动位置。 作为上述技术方案的进一步改进,还包括双剪台装置,所述双剪台装置设于所述 剪切装置的后方,所述双剪台装置设有固定座、升降缸、滑轮组件,所述固定座与所述剪切 装置固定连接,所述滑轮组件沿竖直方向滑动安装于所述固定座,所述升降缸固定安装于 所述固定座并与所述滑轮组件连接。将铝棒放置于所述滑轮组件上,通过升降缸带动滑轮 组件上下滑动,使得放置其上的铝棒能够上下升降搬运,方便与铝棒上料或与前工序对接。 作为上述技术方案的进一步改进,所述滑轮组件设有多个成排设置的滑轮组,多 个所述滑轮组沿前后方向设置围成一个输送通道,所述输送通道的截面中间低两边高。通 过滑轮组减少摩擦力,所述输送通道中间低两边高,与铝棒形状契合,当铝棒放置在所述滑 轮组件上时,能够十分容易推动滑动。 作为上述技术方案的进一步改进,还包括推料装置,所述推料装置包括退料油缸 和出料油缸,所述退料油缸朝后设于所述剪切装置的前侧并与位置靠前的所述热剪组件的 剪刀座固定连接,所述出料油缸朝前设于所述剪切装置的后侧并与位置靠后的所述热剪组 件的剪刀座固定连接。通过推料装置的出料油缸和退料油缸,使得剪切完成的铝棒以及铝 棒余料,能够在所述出料油缸和退料油缸分别沿前、后方向脱离所述热剪装置,方便铝棒的 出料和退料。 作为上述技术方案的进一步改进,位置靠前的一个所述热剪组件的前侧固定安装 有前支撑架,另一个所述热剪组件的后侧固定安装有后支撑架,所述前支撑架以及后支撑 架分别与各自剪刀座固定连接。若是铝棒的长度较长,设有前支撑架以及后支撑架能够便 于前后两段铝棒的夹紧固定,以及上料下料动作。 附图说明 下面结合附图和实施例对本发明做进一步的说明; 图1是本发明所提供的铝棒剪切机,其一实施例的立体示意图; 5 CN 111570906 A 说 明 书 3/5 页 图2是图1的局部放大视图; 图3是本发明所提供的铝棒剪切机,其一实施例的侧视图; 图4是本发明所提供的热剪块和夹紧块,其一实施例的立体示意图。 100、剪切装置,110、固定基座,120、热剪油缸,130、热剪组件,131、剪刀座,132、夹 紧缸,133、热剪块,134、夹紧块,200、定尺装置,210、阻挡组件,220、移载机构,300、双剪台 装置,310、滑轮组件,320、固定座,330、升降缸,400、推料装置,410、退料油缸,420、出料油 缸。