技术摘要:

本发明属于高分子材料领域,涉及一种具有自催化活性的季鏻盐改性硫醇、制备方法及用其制备的超高折射率光学树脂材料,所述提供的季鏻盐改性硫醇,能够实现自催化且缓慢温和的固化作用,其作为一种单体使用,既起到催化作用,又可参与反应聚合,既能控制固化速率,又绿 全部

背景技术:

近年来随着聚氨酯树脂材料的发展与深入研究,1.60-1 .67折射率的光学树脂镜 片在市场上普遍流行,为满足更高追求,即超高折射率,更轻盈、成像更清晰的树脂镜片成 为人们关注的焦点,使用环硫化合物进行固化后的光学树脂材料折射率可达1.70以上,满 足了人们的需求。 但是此体系的环硫化合物固化速率较快,难以控制,造成纹理不均,白浊等光学问 题,大多数体系固化时使用的催化剂为胺、季铵盐、季盐、叔锍盐、仲碘盐、膦化合物等,这些 催化剂虽然能达到固化的目的,但是游离在体系中,造成固化速率不均,仍然会出现光学问 题。而且以上这些盐类毒性较大,长时间接触有神经毒性,如三苯基膦加热易分解,释放有 毒的磷化氢和POX烟雾。 从固化速率上看膦化合物的反应速率均小于其它类催化剂。虽然有很多方法可以 改进此问题,如《光学材料用组合物和其制造方法以及由光学材料用组合物得到的光学材 料》中将聚合物组合物放至在50℃7天检测浊度的方法,消除白浊现象,比较耗时,大大提高 了时间成本;在《新型环硫化合物及光学材料用组合物》中不需冷藏,加入卤素基团的环氧 化合物,能改善白浊现象,但是耐黄变效果不好;在《光学材料用组合物》中加入苄基卤化物 来改善此问题,但是苄基卤化物毒性较大,不属于绿色环保工艺。 因此,如何克服上述现有技术存在的缺陷成为亟待解决的问题。

技术实现要素:

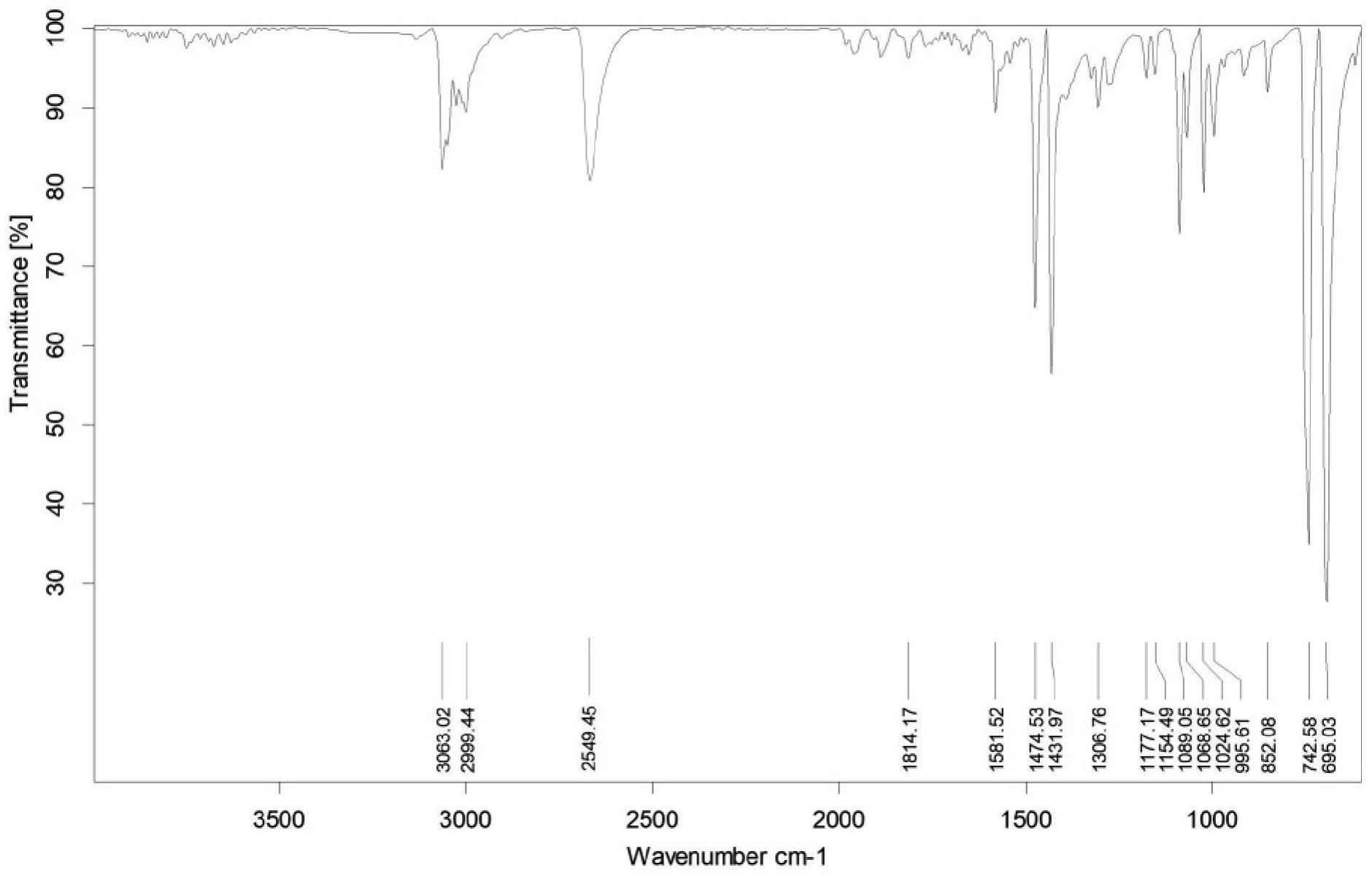

本发明针对现有聚氨酯树脂材料体系存在的诸多不足之处,提供了一种具有自催 化活性的季鏻盐改性硫醇、制备方法及用其制备的超高折射率光学树脂材料,所述提供的 季鏻盐改性硫醇,能够实现自催化且缓慢温和的固化作用,其作为一种单体使用,既起到催 化作用,又可参与反应聚合,既能控制固化速率,又绿色环保,制备得到的超高折射率光学 材料同时具有较高光学特性。 本发明与现有技术的最大不同之处,就是提供了一种具有自催化活性的季鏻盐改 性硫醇,这种改性硫醇之所以可以缓慢的进行聚合反应,主要是由于其结构中与磷原子相 连的R4官能团是供电子基团,降低了磷原子的正电性,进而缓和了固化时的反应速率,同时 端位的巯基官能团相当于助引发剂,同时参与了环硫化合物的开环反应,进而使季鏻盐改 性硫醇成为体系的一部分,而不是单独了游离在体系中,而是作为一种单体使用,既起到催 化作用,又可参与反应聚合,既能控制固化速率,又绿色环保。 自催化活性的季鏻盐改性硫醇的使用避免了现有技术存在的诸多问题,并配合特 4 CN 111574563 A 说 明 书 2/11 页 定含量的各组分,能够实现自催化且缓慢温和的固化作用,大大提高了光学材料的成品率, 其在光学树脂材料中应用,能够更好的解决纹理不均、白浊等问题,促进工业化的生产,提 高国民经济的发展。 本发明的具体技术方案如下: 发明人首先提供了一种新的季鏻盐改性硫醇,其结构式如式(I)所示: 上述式(I)中,R1、R2和R3为C1-C8的直链或支链烷基或苯基;X为Br、Cl和I其中一 种;R4为端位为硫醇的C1-C10的直链、支链、脂肪环烷基。 其中R4必须含有至少有一个硫醇-SH基团,否则在体系里是不能起到助引剂的作 用。其反应机理是在催化剂的作用下,-SH基团会使环硫环化合物进行开环,环硫环上的硫 又会变成巯基,又去使环硫化合物开环,进而去进行进一步交联; 上述季鏻盐改性硫醇是以具有式(II)结构的乙烯基R1R2R3取代的卤化鏻与多硫醇 化合物为原料制备而成的,其具体的反应方程式如下: 其具体反应过程为: 将具有式(II)结构的乙烯基R1R2R3取代的卤化鏻与多硫醇化合物进行亲核取代反 应,水作溶剂,碳酸氢钾为催化剂,四丁基溴化胺相转移催化剂,控制体系中多硫醇化合物 的含量控制反应终点,降温结晶得到白色、米色或淡黄色结晶粉末即为具有式(I)结构的自 催化活性的季鏻盐改性硫醇,产率为75%-90%; 上述制备过程中式(II)的物质的量为1当量时,多硫醇化合物为1.1-1 .2当量,溶 剂水为添加物质质量(式(II)和多硫醇化合物物质的量)的2倍,碳酸氢钾质量为添加物质 (式(II)和多硫醇化合物)的质量的2%,四丁基溴化胺添加物质(式(II)和多硫醇化合物) 的质量的1‰; 控制体系反应30-70℃,反应3-5小时,反应终点用高效液相色谱含量,整个体系中 多硫醇化合物的含量小于3wt%时即为终点,降温的温度在-10-10℃; 5 CN 111574563 A 说 明 书 3/11 页 上述反应物中,具有式(II)结构的乙烯基R1R2R3取代的卤化鏻可以选自乙烯基三 苯基溴化鏻; 所述的多硫醇选自甲二硫醇、1,2-乙二硫醇、1,1-丙二硫醇、1,2-丙二硫醇、1,3- 丙二硫醇、2,2’-硫代双(乙硫醇)、1,6-二巯基己烷、2,3-二(2-巯基乙基硫代)-3-丙基-1- 硫醇、季戊四醇四(3-巯基丙酸)酯、4-巯基甲基-1,8-二巯基-3,6-二硫代辛烷、2,2-二(巯 基甲基)-1,3-丙基二硫醇、二(2-巯基乙基)硫化物、四(巯基甲基)甲烷、2-(2-巯基乙基硫 代)丙基-1,3-二硫醇、2-(2,3-二(2-巯基乙基硫代)丙基硫代)乙烷硫醇、二(2,3-二巯基丙 醇)硫化物、二(2,3-二巯基丙醇)二硫化物和1,2-二(2-巯基乙基硫代)-3-巯基丙烷中的一 种或多种; 上述获得的季鏻盐改性硫醇,其结构中与磷原子相连的R4官能团是供电子基团, 降低了磷原子的正电性,进而缓和了固化时的反应速率,同时端位的巯基官能团相当于助 引发剂(具体原理如之前所述),同时参与了环硫化合物的开环反应; 在上述季鏻盐改性硫醇的基础上,发明人进一步提供了一种超高折射率光学树脂 材料,由包括以下组分的原料制备而成: 环硫化合物85重量份-95重量份; 异氰酸酯1重量份-10重量份; 多元硫醇0重量份-10重量份; 季鏻盐改性硫醇0.01重量份-1重量份; 紫外吸收剂0.05重量份-1重量份; 磷酸酯脱模剂0.05重量份-1重量份; 抗氧剂0.01重量份-1重量份; 上述各个组分中季鏻盐改性硫醇是作为引发剂加入的,由于其制备过程中加入了 多元硫醇,其带有硫醇基团,因此当整个组方中不再单独加入多元硫醇时,则可以提高季鏻 盐改性硫醇的用量,此时其可以代替多元硫醇同时作为单体和引发剂存在,而当组方中的 多元硫醇取值不为0时,则可以适当降低季鏻盐改性硫醇的用量,此时其主要作为引发剂存 在; 其中所述环硫化合物为双(β-环硫丙基)硫醚、双(β-环硫丙基)二硫醚、双(β-环硫 丙基)三硫醚、双(β-环硫丙基硫)甲烷、1,2-双(β-环硫丙基硫)乙烷、1,3-双(β-环硫丙基 硫)丙烷、1,4-双(β-环硫丙基硫)丁烷、双(β-环硫丙基硫乙基)硫醚其中一种或多种; 所述的异氰酸酯选自4,4-二环己基甲烷二异氰酸酯、降冰片烷二异氰酸酯、异佛 尔酮二异氰酸酯、甲苯二异氰酸酯、六亚甲基二异氰酸酯、亚甲基双环己基二异氰酸酯和间 苯二甲基二异氰酸酯中的一种或多种; 所述多硫醇选自甲二硫醇、1,2-乙二硫醇、1,1-丙二硫醇、1,2-丙二硫醇、1,3-丙 二硫醇、2,2’-硫代双(乙硫醇)、1,6-二巯基己烷、2,3-二(2-巯基乙基硫代)-3-丙基-1-硫 醇、季戊四醇四(3-巯基丙酸)酯、4-巯基甲基-1,8-二巯基-3,6-二硫代辛烷、2,2-二(巯基 甲基)-1,3-丙基二硫醇、二(2-巯基乙基)硫化物、四(巯基甲基)甲烷、2-(2-巯基乙基硫代) 丙基-1,3-二硫醇、2-(2,3-二(2-巯基乙基硫代)丙基硫代)乙烷硫醇、二(2,3-二巯基丙醇) 硫化物、二(2,3-二巯基丙醇)二硫化物和1,2-二(2-巯基乙基硫代)-3-巯基丙烷中的一种 或多种; 6 CN 111574563 A 说 明 书 4/11 页 所述的紫外吸收剂选自UV-P、UV-O、UV-9、UV-531、UVP-327、UV-324、UV-326、UV- 329、UV-329、UV-541、UV-1157、纳米二氧化钛、纳米氧化锌和纳米氧化锆中的一种或多种, 更优选为UV-324; 磷酸酯脱模剂选自磷酸二丁酯; 抗氧剂选自抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂264、抗氧剂2264、抗氧剂 1098、抗氧剂245、抗氧剂300和抗氧剂330中的一种或多种,更优选为抗氧剂1010; 优选的,所述原料中还包括: 蓝色剂和红色剂;所述蓝色剂的浓度为3ppm-3.5ppm;所述红色剂的浓度为1ppm- 2ppm,上述浓度是按照上述超高折射率光学树脂材料的各种原料总质量计算的。 与现有技术相比,本发明最大的不同就在于利用季鏻盐改性硫醇作为引发剂或同 时作为引发剂和单体,打破了现有技术中的常规思路,提供了一种全新的原料组成,突破了 国外公司在本领域的长期技术垄断,最终提升了镜片的品质并且提高了镜片的成品率。 在上述组分用量的基础上,发明人进一步将其优选为: 环硫化合物88重量份-92重量份; 异氰酸酯2重量份-8重量份; 多元硫醇0重量份-8重量份; 季鏻盐改性硫醇0.01重量份-1重量份; 紫外吸收剂0.1重量份; 磷酸酯脱模剂0.1重量份; 抗氧剂0.05重量份; 所述蓝色剂的浓度优选为3.2ppm;所述红色剂的浓度优选的为1.5ppm;两者均采 用市场上直接采购的产品即可; 其中,进一步优选异氰酸酯为降冰片烷二异氰酸酯、4,4-二环己基甲烷二异氰酸 酯、异佛尔酮二异氰酸酯和六亚甲基二异氰酸酯中的一种或多种; 更进一步的,本申请还提供了上述超高折射率光学树脂材料的制备方法,包括以 下步骤: a)将异氰酸酯、多元硫醇、自催化活性季鏻盐改性硫醇、紫外吸收剂、磷酸酯脱模 剂和抗氧剂混合均匀,再与环硫化合物进行混合,得到混合反应物; b)将步骤a)得到的反应混合物经过滤膜注入模具,进行第一次固化,脱模后再进 行第二次固化,得到超高折射率光学树脂材料。 优选的,步骤a)中所述混合的过程具体为: a1)将异氰酸酯、多元硫醇、自催化活性季鏻盐改性硫醇、紫外吸收剂、磷酸酯脱模 剂和抗氧剂进行第一次混合,得到预聚物1; a2)将步骤a1)得到的预聚物1与环硫化合物进行第二次混合,得到反应混合物2; 之所以采用上述的混合过程,主要原因在于紫外吸收剂、磷酸酯脱模剂和抗氧剂 在异氰酸酯中比在环硫化合物中好溶解,这样就降低了溶解所需要的回见,进一步减少了 整个反应的时间,同时避免了直接与环硫化合物混合后造成反应在体系还没有混匀前就开 始进行; 所述第二次混合的温度为0℃-15℃,时间为30min-60min; 7 CN 111574563 A 说 明 书 5/11 页 上述的混合采用搅拌的形式,同时还需要进一步的控制温度和时间,原因在于温 度控制不好,加入催化剂后会造成预聚体的粘度变大,一方面不利于浇注,另一方面固化过 程中会使镜片纹理不均,就是镜片有料纹,影响成品率。 优选的,在反应混合物经过滤膜注入模具前,还包括: 将得到的反应混合物进行真空脱气;在本发明中,所述真空脱气的时间优选为 20min-40min,更优选为30min;所述过滤膜的种类和来源没有特殊限制,优选采用本领域技 术人员熟知的聚四氟乙烯过滤膜。在本发明中,所述过滤膜的孔径优选为1μm-5μm,更优选 为3μm; 采用上述的方式进行真空脱气,排除预聚体中的空气、水分等,固化后的镜片无气 泡产生。 步骤b)中所述第一次固化的升温程序:初始温度为15℃-25℃,保温2.5h-3.5h,再 依次经10h-15h升温至45℃-55℃、2.5h-3.5h升温至75℃-85℃、最后1.5h-2.5h降温至65 ℃-75℃; 采用上述升温程序进行第一次固化,能够保证聚合反应在相对低温阶段缓慢开环 且链增长反应充分,同时在交联阶段给出足够的温度条件实现最适程度交联; 上述第一次固化时季鏻盐改性硫醇直接参与了反应,其在体系中分散的更加均 匀,与各种原料的混匀程度更高,反应更均一;而相比现有技术中的引发剂,与季鏻盐改性 硫醇相比,所使用的引发剂是盐,会游离在整个体系中,导致体系不均一,部分固化快、部分 固化慢,导致第一次固化后镜片的纹理不均一,成品率低,影响使用,无法进行后续的加工; 优选的,步骤b)中所述第二次固化的温度为90℃-110℃,时间为1.5h-3h;更进一 步优选为温度为100℃,时间为2h; 并且,在进行第二次固化前,优选还包括: 将脱模后的第一次固化后的镜片依次进行清洗磨边。在本发明中,所述清洗磨边 的目的是得到符合尺寸要求洁净镜片; 通过进行二次固化,可以消除镜片的应力,同时能够让多余的-SH与异氰酸酯反应 封端; 上述使用的模具为本领域的常规模具,具体可选自本领域技术人员熟知的用于制 备树脂镜片的玻璃模具; 优选的,步骤a)中将异氰酸酯、多元硫醇、紫外吸收剂、磷酸酯脱模剂、改性催化剂 和抗氧剂进行混合的过程,还包括: 加入蓝色剂和红色剂进行混合;所述蓝色剂的浓度为3ppm-3.5ppm;所述红色剂的 浓度为1ppm-2ppm。 通过上述方法制备得到的超高折射率光学材料,具有较高光学特性—折射率高、 纹理均一和透明且不白浊,大大提高了光学材料的成品率,实验结果表明,本发明提供的超 高折射率光学树脂材料的折射率1.6950-1.7100,玻璃化温度为90℃-110℃,二次固化成品 率为98%-100%,纹理均一,不白浊。 综上所述,本发明所述提供的季鏻盐改性硫醇,能够实现自催化且缓慢温和的固 化作用,其作为一种单体使用,既起到催化作用,又可参与反应聚合,既能控制固化速率,又 绿色环保,制备得到的超高折射率光学材料同时具有较高光学特性。 8 CN 111574563 A 说 明 书 6/11 页 附图说明 图1为实施例1所述季鏻盐改性硫醇的红外谱图; 图2为实施例2所述季鏻盐改性硫醇的红外谱图; 图3为实施例3所述季鏻盐改性硫醇的红外谱图; 图4为实施例4所述季鏻盐改性硫醇的红外谱图; 图5为实施例5所述季鏻盐改性硫醇的红外谱图。