技术摘要:

本发明旨在提供一种加工精度高、工作稳定且效率高的高精度机加工设备。本发明包括机架,以及固定在所述机架上的振动盘、基座、定位夹紧组件和加工装置,所述基座上设有与所述振动盘的输出端对接的进料滑槽,所述进料滑槽的底面向远离所述振动盘的方向倾斜向下,所述进 全部

背景技术:

机械加工领域中柱形零件往往由棒材加工而成,棒材通常采用车床进行切削加工 并切断形成产品,产品的外端部和外侧均能通过车刀进行加工,然而由于刀具的体积和角 度限制,无法对产品的切断面的内边缘进行倒角和加工。为了进行该面的加工往往需要重 新装夹产品,才能进行倒角等加工。同时传统车床需要频繁的上下料无法高效的进行批量 柱状产品的加工。如公开号为107225293A的中国专利,其公开了一种倒角机以及应用该倒 角机的自动倒角设备,它通过转盘结构进行物料的运输,转盘转动后存在一定的运行误差, 在进行倒角加工时产品无法与刀具保持同轴,导致倒角的精度不高,倒角位置存在一定的 偏差,同时转盘加工需要上下料机构进行上下料动作,以及转盘带动产品切换工位需要一 定的时间。

技术实现要素:

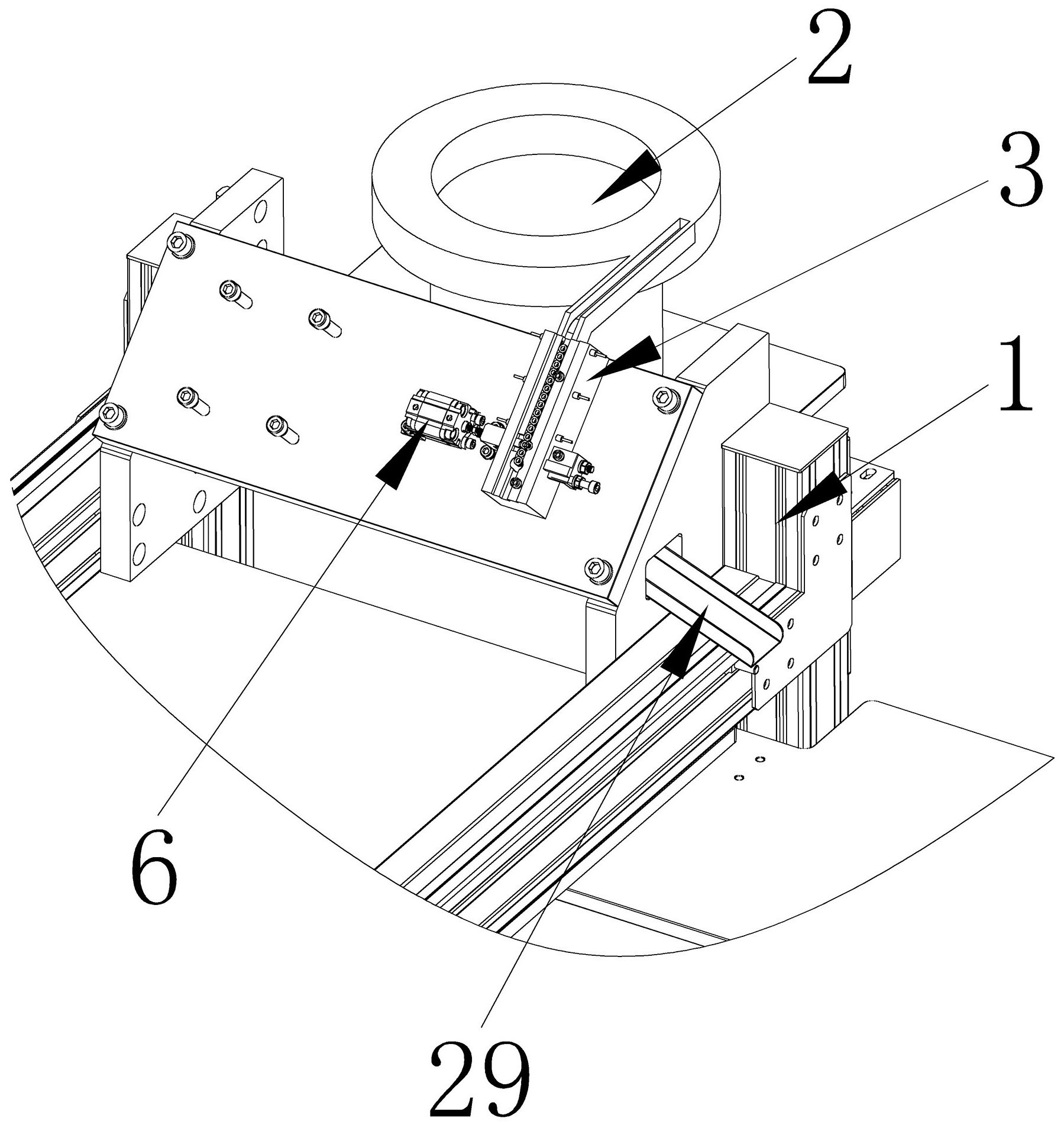

本发明所要解决的技术问题是克服现有技术的不足,提供了一种加工精度高、工 作稳定且效率高的高精度机加工设备。 本发明所采用的技术方案是:本发明包括机架,以及固定在所述机架上的振动盘、 基座、定位夹紧组件和加工装置,所述基座上设有与所述振动盘的输出端对接的进料滑槽, 所述进料滑槽的底面向远离所述振动盘的方向倾斜向下,所述进料滑槽的一侧设有加工定 位槽,所述加工定位槽为圆弧槽,所述加工定位槽与所述加工装置的刀具同轴,所述定位夹 紧组件与所述加工定位槽配合夹紧待加工的产品。 由上述方案可见,通过所述振动盘进行物料的排列和供应,进而将产品整齐的输 送至所述进料滑槽。通过采用所述进料滑槽的底面向远离所述振动盘的方向倾斜向下的设 计,实现当产品从所述振动盘的输出端落入所述进料滑槽时,能够在重力的作用下直接滑 落至装夹加工的位置。通过采用所述加工定位槽与所述加工装置的刀具同轴的设计,实现 每次进行倒角或攻丝时产品始终在标准的加工位置,进而确保倒角和螺纹的位置不会出现 偏差,提高加工精度和工作稳定性。通过采用自动下落式补充待加工产品,提高补充产品的 补充速度,提高生产效率。本发明占用空间小,无需另外设置上下料机械手进行产品搬运。 一个优选方案是,所述定位夹紧组件包括驱动气缸、夹块、限位块以及传动杆,所 述夹块与所述驱动气缸的活动端固定连接,所述限位块通过所述传动杆与所述驱动气缸的 活动端传动连接,所述进料滑槽远离所述加工定位槽的一侧设有与所述夹块相适配的第一 通孔,所述夹块的端部设有与所述加工定位槽配合的第一限位槽,所述加工定位槽的底部 设有与所述限位块配合的第二通孔,所述限位块的端部设有第二限位槽,所述限位块靠近 所述进料滑槽的输出端。 由上述方案可见,通过所述驱动气缸带动所述夹块向所述加工定位槽的方向,进 3 CN 111545837 A 说 明 书 2/5 页 而使所述第一限位槽与所述加工定位槽配合将产品夹紧固定,使产品保持在加工工位上, 再通过所述加工装置对产品进行加工。所述夹块通过所述第一通孔在所述基座上滑动,所 述限位块通过所述第二通孔在所述基座上滑动。通过所述限位块上的第二限位槽对完成加 工的产品进行阻挡,进而使其对下一准备加工的产品形成支撑,使准备加工的产品保持与 所述加工定位槽和所述第一限位槽在同一位置高度上。所述限位块通过所述传动杆与所述 驱动气缸的活动端传动连接,实现所述限位块与所述夹块的联动,进而确保所述夹块松开 产品后所述限位块能够及时的对完成加工的产品进行支撑,同时实现所述夹块装夹新的产 品后,所述限位块能够即时将完成加工的产品释放,并输出至外部的收集结构中。 进一步的优选方案是,所述夹块通过双头螺栓与所述驱动气缸的活动端固定连 接,所述传动杆远离所述限位块的一端设置有第一螺杆,所述第一螺杆上套设有滑动套,所 述第一螺杆上还设置有两个第一锁紧螺母,两个所述第一锁紧螺母分别位于所述滑动套的 两端,所述夹块的下端设有与所述滑动套相适配的滑动孔,所述滑动套的长度大于所述滑 动孔的长度。 由上述方案可见,通过采用双头螺栓作为所述夹块与所述驱动气缸的连接结构, 进而使所述夹块与所述驱动气缸的相对距离可调整,实现方便的将所述第一限位槽的调校 至与所述加工定位槽配合形成圆形限位空间。通过采用滑动孔与所述滑动套配合,且所述 滑动套长度大于所述滑动孔长度的设计,实现所述夹块与所述限位块的联动存在一时间 差,即所述夹块移动一定距离后确保产品不会掉落后,所述限位块再进行完成加工的产品 的释放,保证未加工的产品不会在切换时意外脱出。通过两个所述第一锁紧螺母进行所述 滑动套的固定,通过采用螺杆作为限位结构实现所述滑动套的位置可调,进而实现对所述 滑动杆的复位结构进行预压力的调整。 更进一步的优选方案是,所述基座中设有与所述传动杆相适配的阶梯孔,所述传 动杆上设置有限位块,所述传动杆上套设有复位弹簧,所述复位弹簧位于所述阶梯孔与所 述限位块之间。 由上述方案可见,通过设置所述复位弹簧实现所述夹块缩回时所述限位块能够同 步伸出,进而避免完成加工的产品意外滑出,无法对待加工产品形成支撑使待加工产品未 进行加工便落入支撑位。 更进一步的优选方案是,所述限位块上还设有限位螺栓,所述限位螺栓的端部与 所述基座的侧面配合。 由上述方案可见,通过设置所述限位螺栓实现所述限位块最大伸出距离的调整, 保证限位效果。 进一步的优选方案是,所述第一限位槽和所述第二限位槽均为圆弧槽,所述第一 限位槽的弧心和所述第二限位槽的弧心在所述进料滑槽的长度方向上的距离为待加工产 品的直径。 由上述方案可见,所述第二限位槽上完成加工的产品能够有效可靠的对待加工产 品进行支撑,且使待加工产品保持在与所述第一限位槽以及所述加工定位槽同一水平高度 的位置。 进一步的优选方案是,所述传动杆远离所述驱动气缸的一端设有第二螺杆,所述 第二螺杆穿过所述限位块,所述第二螺杆上还设置有两个第二锁紧螺母,两个所述第二锁 4 CN 111545837 A 说 明 书 3/5 页 紧螺母分别位于所述限位块的两端。 由上述方案可见,通过采用螺杆作为连接结构,进而实现所述限位块与所述传动 杆的配合位置可调,进而便于调校所述限位块的移动行程。 进一步的优选方案是,所述限位块上设有与所述加工定位槽配合的推块,所述第 二通孔与所述加工定位槽连通,所述推块与产品的下侧面配合。 由上述方案可见,通过所述推块实现所述夹块缩回时将完成加工的产品从所述加 工定位槽推出。 一个优选方案是,所述基座上设有与所述进料滑槽配合的若干组光电传感器。 由上述方案可见,通过设置所述光电传感器进行所述进料滑槽中物料数量的感 应,当光电传感器被触发时表示物料已装填至该位置,进而便于控制所述振动盘的启动与 停止,节约能源。 一个优选方案是,所述进料滑槽上设置有防尘盖板,所述防尘盖板与所述基座固 定连接,所述防尘盖板上设有与所述加工定位槽导通的加工孔,所述加工孔的边缘呈倒角 状。 由上述方案可见,通过设置所述防尘盖板阻挡倒角或攻牙时切屑掉入所述进料滑 槽中,影响产品的移动。所述加工孔用于所述加工装置的刀具的通行。 附图说明 图1是本发明的局部立体结构示意图; 图2是所述定位夹紧组件和所述基座的立体结构示意图; 图3是所述进料滑槽的结构示意图; 图4是所述定位夹紧组件第一视角的分解结构示意图; 图5是所述定位夹紧组件第二视角的分解结构示意图; 图6是所述定位夹紧组件和所述基座的剖视图。