技术摘要:

一种重型燃气轮机叶片高性能热障涂层及其多工艺组合制备方法,属于燃气轮机叶片热障涂层技术领域。制备方法为:采用激光熔覆技术制备MCrAlY粘结层 激光冲击强化技术大面积调控MCrAlY熔覆层组织结构及应力状态 激光冲击微造型技术在强化层表面选择性加工微凹坑织构 大气 全部

背景技术:

目前,国际最先进的重型燃气轮机其燃气温度已达1600oC,未来还将向1700oC及以 上发展,这种极端高温环境已经超出了透平叶片可承受的极限温度,采用先进的热障涂层 (TBCs)技术是目前燃气轮机实现高效率、低排放和长寿命最经济有效的途径。普遍采用的 TBCs主要由热导率低且具有隔热功能的YSZ(Y2O3部分稳定的ZrO2)陶瓷面层及抗氧化腐蚀 并缓解界面热不配的MCrAlY(M=Ni、Co、Ni Co)金属粘结层构成。 由于地面重型燃气轮机叶片尺寸较大,TBCs要求高隔热、抗氧化、长寿命与大面积 可控制备。目前,商用YSZ陶瓷面层多采用大气等离子喷涂(APS)方法制备,制备的陶瓷涂层 热导率低且隔热性能好;MCrAlY粘结层多采用超音速火焰喷涂(HVOF)或低压等离子喷涂 (LPPS)方法制备,制备的粘结层具有较高的致密性及较低的孔隙率。因此,“HVOF/LPPS APS”组合工艺是目前重型燃气轮机TBCs应用领域的主流制备技术。 但是基于该TBCs系统,其在长期的高温服役条件下涂层早期剥落失效时有发生, 严重缩短了其使用寿命,而由界面失稳氧化导致的热生长氧化物(TGO)成分及形态剧烈变 化是导致其剥落失效的第一大因素,其主要由MCrAlY粘结层表面状态及微观结构控制,这 自然取决于涂层制备技术。但以上两种粘结层制备方法均存在以下缺点:HVOF制备的涂层 抗冲击性能差且制备过程中涂层易氧化;LPPS制备的涂层高温氧化过程中易产生亚稳态氧 化铝而加剧涂层内应力且制备成本较高;此外,两种方法制备的涂层表面均十分粗糙,易导 致TGO失稳氧化,且涂层与基体间均呈机械结合,界面结合力不强。 为了进一步提高MCrAlY粘结层界面结合强度及抗高温氧化性能,并降低生产成 本,人们提出利用惰性气体保护下的激光熔覆(LC)技术制备MCrAlY粘结层,其在制备稀释 率低、组织致密细小且与基体成冶金结合的合金涂层方面具有突出优势,尤其是针对大尺 寸和形状复杂部件的涂层制备目前已经走向实用化。鉴于此,提出利用“LC APS”组合工艺 制备燃气轮机TBCs的方案。但是激光熔覆涂层使用前必须要先进行机加工以去除表面氧化 皮,这便导致加工表面较低的粗糙度并不利于陶瓷层的沉积,另外,熔覆层易产生成分偏 析、制备应力及微孔洞等制备缺陷,对TGO的生长也是极为不利的。 因此,如何保证粘结层与陶瓷层之间呈现良好的结合状态,并有效调控界面TGO稳 态生长以延长涂层使用寿命,成为发展重型燃气轮机叶片高隔热、抗氧化及长寿命TBCs大 面积可控制备的关键。

技术实现要素:

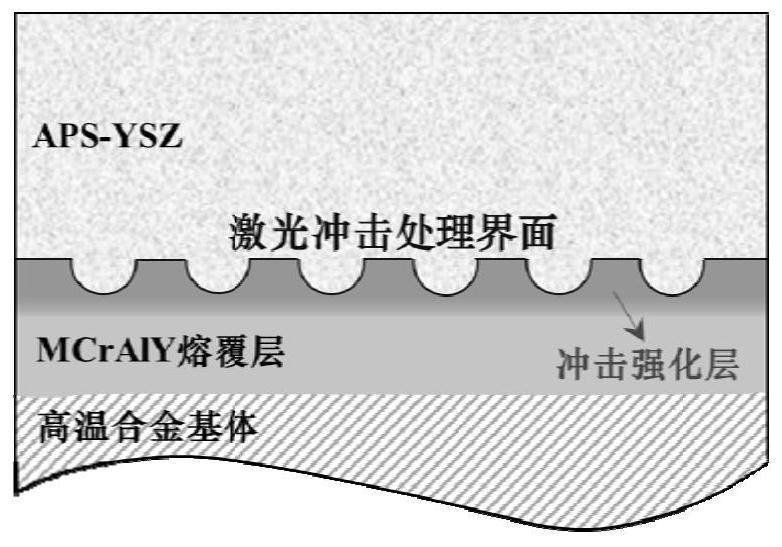

本发明的目的是针对现有的重型燃气轮机叶片表面MCrAlY涂层与基材结合强度 3 CN 111593341 A 说 明 书 2/6 页 不高,影响叶片的使用寿命的问题,发明一种重型燃气轮机叶片高性能热障涂层,同时提供 相应的多工艺组合制备方法,即:采用激光熔覆(LC)技术制备MCrAlY粘结层 激光冲击复合 强化技术调控粘结层组织结构 APS技术制备YSZ陶瓷层,该TBCs体系具有优良的界面结合 强度、较高的抗高温氧化性能及热冲击性能,解决了燃气轮机热障涂层对高隔热、抗氧化、 长寿命与大面积可控制备的需求。 本发明的技术方案之一是: 一种重型燃气轮机高性能热障涂层,其特征在于,包括MCrAlY熔覆层和YSZ陶瓷面层, 在MCrAlY熔覆层表面形成大面积冲击强化层和选择性微凹坑织构层,所述的MCrAlY熔覆层 厚度约800~1200μm,所述的YSZ陶瓷面层厚度约200~300μm。 所述的大面积冲击强化层表面晶粒明显细化并产生丰富的变形结构,其表面选择 性加工的表面微凹坑织构呈平行方式有序排列,陶瓷层/冲击强化层界面处呈现规则的“平 面 凹坑”形态的界面特征,有效提高了大气等离子喷涂方法制备的YSZ陶瓷面层的沉积质 量和界面结合强度,并使得涂层具有更高的抗热冲击性能。 本发明的技术方案之二是: 一种重型燃气轮机叶片高性能热障涂层多工艺组合制备方法,其特征在于,结合激光 熔覆、激光冲击复合调控及大气等离子喷涂技术的工艺特点及技术优势来制备高性能 TBCs。首先,采用激光熔覆技术制备优质MCrAlY粘结层;其次,利用激光冲击强化技术大面 积处理MCrAlY熔覆层,然后利用激光冲击微造型技术在冲击强化层表面选择性实施冲击以 构造规则分布的微凹坑织构;最后,利用大气等离子喷涂技术在复合强化层表面沉积YSZ陶 瓷层,完成TBCs的制备。 所述的TBCs的制备包括以下步骤: 步骤S1,对燃气轮机叶片用材料进行打磨、抛光及超声清洗; 步骤S2,采用惰性气体保护下的同轴送粉式激光熔覆技术在步骤S1中预处理后的表面 制备MCrAlY熔覆层; 步骤S3,采用纳米激光器对步骤S2中制备的涂层进行大面积激光冲击强化处理; 步骤S4,采用纳米激光器对步骤S3中制备的涂层进行选择性激光冲击微造型处理,在 强化层表面加工均匀分布的微凹坑织构; 步骤S5,采用大气等离子喷涂技术在步骤S4中制备的涂层表面沉积YSZ陶瓷层。 可选的,所述步骤S1的MCrAlY粘结层粉末颗粒度为200~400目,熔覆层制备厚度为 800~1200μm。 可选的,所述步骤S2中,MCrAlY粉末颗粒度为200~400目,选择激光熔覆工艺参数 为激光功率1.6~2.2Kw,扫描速度600~1000mm/min,送粉量1.2~1.6r/min,光斑直径3~5mm, 搭接率30~60%。 可选的,所述步骤S3之前,还包括对步骤S2中制备的涂层进行机加工以去除表面 氧化皮,并进行打磨、抛光和超声清洗处理。 可选的,所述步骤S3中,对熔覆层进行大面积激光冲击强化处理,吸收层材料为铝 箔,约束层材料为流水,选择激光脉冲能量为5~20J,激光脉宽为10~30ns,光斑直径为3~ 10mm,搭接率为30%~60%。 可选的,所述步骤S4之前,还包括对步骤S3中制备的涂层进行打磨及抛光处理以 4 CN 111593341 A 说 明 书 3/6 页 去除表面粗糙度的影响。 可选的,所述步骤S4中,对强化层进行选择性激光冲击微造型处理,吸收层材料为 铝箔,约束层材料为流水,选择激光脉冲能量为1~10J,激光脉宽为5~15ns,光斑直径为0.5~ 2mm,冲击次数1~20次。 可选的,所述步骤S5之前,还包括对经步骤S4处理的涂层进行吹砂处理。 本发明的有益效果: (1)本发明针对现有方法存在的问题,结合当前涂层制备工艺优势及激光冲击改性特 征,提出利用“激光熔覆 激光冲击复合调控 大气等离子喷涂”多工艺组合制备高性能热障 涂层的方法,要点在于,设计一套既能提高粘结层和陶瓷层的界面结合强度,又能改善热障 涂层高温服役寿命的涂层体系。 (2)激光冲击技术是集材料表面冲击强化(改性)与变形效应(改形)为一体的新型 加工技术,加工过程只与激光冲击波力学效应有关,避免了激光热效应对材料表面产生微 汽化和烧蚀的影响。利用激光冲击强化技术大面积处理熔覆层,能够有效改善熔覆层的表 面质量,调控熔覆层残余应力、细化熔覆层晶粒并提高其致密性;在此基础上,利用激光冲 击微造型技术在冲击强化层表面选择性实施单次(或多次)冲击以构造规则分布的微凹坑 织构,能够增加接触面积,提高等离子喷涂陶瓷层的微观机械互锁结合强度。 (3)通过利用激光冲击复合强化技术可以在TBCs界面处构造“平面 凹坑”规则界 面,能够有效诱导TGO以稳态生长的Al2O3形式均匀蠕变,并缓解TBCs在服役过程中产生的界 面热应力分布并调控界面裂纹拓展路径,进而有效提高TBCs的服役寿命。 附图说明 图1为实施例中大面积激光冲击强化方案表面示意图。 图2为实施例中选择性激光冲击微造型方案表面示意图。 图3为热障涂层结构示意图。