技术摘要:

本发明公开一种纳米结构低活化马氏体钢及其制备方法,本发明纳米结构低活化马氏体钢,以质量百分数计,其化学元素包括:C 0.08%~0.012%,Si 0.1%~0.25%,Mn 0.4%~0.5%,Cr 8.5%~9.5%,W 1%~1.5%,V 0.18%~0.22%,Ti 0.01%~0.05%,N 0.0050%~0.0 全部

背景技术:

核聚变堆作为一种清洁能源,在保证能源安全、应对全球气候变化及环境污染方 面具有重大的战略意义,现已成为国内外竞相研究的热点高低。由于聚变堆内工作环境远 比裂变对苛刻,堆内温度更高,压力更大,中子辐照强度更大,因此对聚变堆材料提出了更 高的要求。高性能结构材料的发展成为聚变堆最终能否实现商业应用的关键。 在聚变堆设计之初,即引入了“低活化材料”的概念,即材料在服役后的放射性需 在100年内降低至可循环使用的限制水平(10mSv/h)。材料中Al、Ni、Cu、Nb、Mo及Sn等高活化 元素的含量被严格限制。因此,传统的奥氏体钢或镍基高温合金由于Ni的高活化作用而不 再被列入聚变堆结构材料的考虑范围,低活化钢应运而生。中国专利公布的“一种纳米析出 相强化的抗辐照低活化钢的制备方法(CN 109594009 A)”,其首先制备了FeTaC中间合金, 然后将FeTaC合金加入钢中,中间合金的制备提高了低活化钢的制备成本。同时其采用 FeTaC中的C进行脱氧,由于感应炉熔炼过程中合金液中的氧的质量分数不确定,因此很难 制备出C和Ta成分可控的低活化钢。相关研究结果表明大部分Ta在钢中将以固溶的形式存 在,这是造成实验钢辐照后韧脆转变温度(DBTT)升高的主要原因,因此应减少Ta元素的使 用。中国专利公布的“一种用于聚变堆的低活化钢结构材料(CN 102560257 B)”,其采用Ti 元素代替了Ta元素。该发明化学成分中W为2.0%~2.5%,N为0.01%~0.05%,过多的W将 导致钢中Laves相(Fe2W)的析出进而恶化钢的高温力学性能,过高的N含量将导致熔炼过程 中生成尺寸较大的TiN型夹杂物恶化钢的冲击力学性能。其在热加工冷却至室温后进行了 退火处理,并不能有效避免裂纹的产生,热加工冷却至室温过程中已有裂纹产生。同时其采 用了含Ta低活化钢常规的热处理工艺,并不能完全发挥出Ti的析出强化效果。同时,从低活 化钢的发展来看,国内外已有多位研究者提出了对冶金制备技术的迫切需求,制备工艺对 低活化钢的纯净度、组织和性能影响显著。因此有必要开发出一种新型的纳米结构低活化 钢,并提出包括熔炼、热加工和热处理的完备的制备工艺。

技术实现要素:

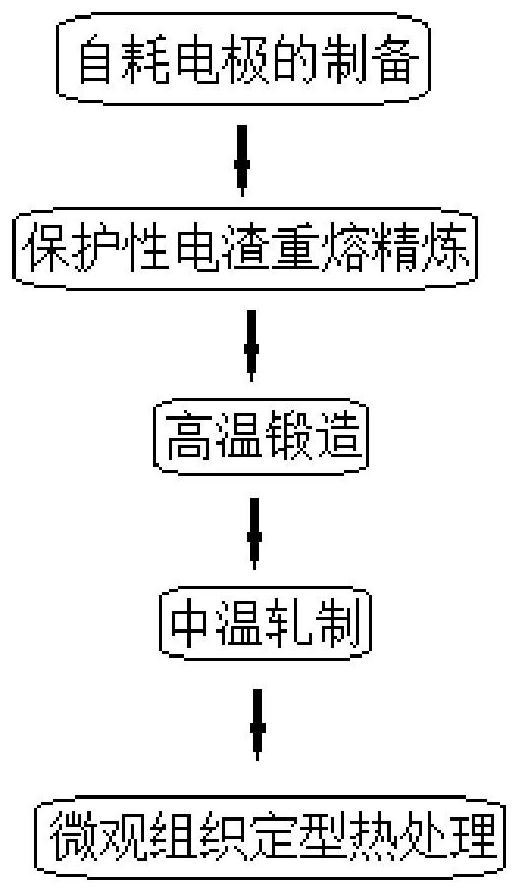

为解决现有技术中存在的问题,本发明的目的在于提供一种纳米结构低活化马氏 体钢及其制备方法,以提高低活化钢结构材料的使用性能。 本发明采用的技术方案如下: 一种纳米结构低活化马氏体钢,以质量百分数计,其化学元素包括: C 0.08%~0.012%,Si 0.1%~0.25%,Mn 0.4%~0.5%,Cr 8.5%~9.5%,W 1%~1.5%,V 0.18%~0.22%,Ti 0.01%~0.05%,N 0.0050%~0.01%,余量为Fe。 本发明所述纳米结构低活化马氏体钢的制备方法包括如下过程: 3 CN 111593265 A 说 明 书 2/7 页 自耗电极的制备:按照组分进行配料,先将Fe、Cr、W和C进行真空熔炼,待合金熔清 后,进行精炼,精炼温度为1600~1610℃;精炼结束后,使合金液温度降低至1540~1550℃, 再向合金液中依次加入Si、Mn、V和Ti;待合金熔清后,通入氮气,使压力保持在2000~ 4000Pa,在氮气环境下进行浇铸,浇铸温度为1510~1530℃;将浇铸制备的钢锭锻造成电极 棒; 保护性电渣重熔精炼:将电极棒在氮气气氛下进行电渣重熔精炼,得到精炼钢锭; 高温锻造:将精炼钢锭进行锻造得到能够用来轧制的中间锻件,锻造温度为1000 ~1150℃; 中温轧制:将中间锻件进行轧制以得到原始轧件,轧制温度为760~940℃,轧制前 将中间锻件进行奥氏体化,轧后将原始轧件缓慢冷却至室温; 微观组织定型热处理:将原始轧件进行第一次淬火,淬火温度为1000~1050℃,保 温时间为0.5~1h,冷却方式为水冷;对第一次淬火后的原始轧件进行第二次淬火,淬火温 度为950~1000℃,保温时间为0.5~1h,冷却方式为水冷;对第二次淬火后的原始轧件进行 回火,回火后得到所述纳米结构低活化马氏体钢。 优选的,向合金液中依次加入Si、Mn、V和Ti时,Si加完后间隔1~1.5min再加入Mn, Mn加完后间隔1~1.5min再加入V,V加完后间隔1~1.5min再加入Ti。 优选的,制备自耗电极时,精炼时间为50~70min。 优选的,制备自耗电极时,将浇铸制备的钢锭进行扩散退火,扩散退火的温度为 1150~1200℃,时间为1~2h,随后锻造成电极棒,锻造温度为1000~1150℃。 优选的,保护性电渣重熔精炼时,先去除电极棒表面的氧化铁皮;引弧剂为纯铁 屑;精炼用渣系为55wt%CaF2-20wt.%CaO-20wt.%Al2O3-5wt.%MgO。 优选的,高温锻造时,先去除精炼钢锭顶部和底部有缺陷的部位,再将精炼钢锭进 行保温处理,消除凝固过程中产生的应力,保温处理的温度为1150~1200℃,时间为1.5~ 2h;然后将精炼钢锭进行锻造得到能够用来轧制的中间锻件。 优选的,中间锻件进行奥氏体化时,将中间锻件置于1100~1150℃保温1~1.5h, 实现奥氏体化。 优选的,中温轧制时,缓冷速度为1~2℃/s。 优选的,微观组织定型热处理时,回火温度为650~700℃,保温时间1.5~2h,冷却 方式为水冷。 本发明具有如下有益效果: 本发明纳米结构低活化马氏体钢中,避免了Ta元素的使用,可以有效避免材料辐 照后DBTT的大幅上升;同时钢中W含量控制在较低的水平,钨含量只有1%~1.5%,低于现 有技术中2.0%~2.5%的钨含量,因此可避免高温运行过程中Fe2W相的析出进而恶化钢的 综合力学性能。 本发明纳米结构低活化马氏体钢的制备方法,由于Fe、Cr和W的加入量较多,所以 要先将Fe、Cr和W熔化;因为W的熔点很高,在1600~1610℃精炼能够将W完全溶解;后面的 1540~1550℃是合金化的温度,Si、Mn、V和Ti都会和氧发生反应,温度过高容易造成大量烧 损,通入氮气,是为了保证钢中的氮含量,浇铸温度的控制是为了保证凝固组织的致密性, 浇铸温度越低凝固组织就越好。保护性电渣重熔精炼时,在氮气气氛下进行电渣重熔精炼, 4 CN 111593265 A 说 明 书 3/7 页 是为了防止上一步吸进去的氮析出。在1000~1150℃进行高温锻造,主要目的是把钢锭锻 造成板材,以方便后面的轧制;中温轧制的目的是让钢具有较高的强度,轧制温度低会发生 加工硬化,这样钢的强度就高了,轧前将中间锻件进行奥氏体化,使得钢中发生奥氏体相的 转变,得到奥氏体组织,缓慢冷却是为了防止应力集中产生裂纹,应力诱导形核也会促进纳 米级Ti(C,N)和(Ti,W)(C,N)的析出。由于前面中温轧制,加工硬化造成材料塑性的降低,所 以需要进行淬火释放一下里面的应力,两次淬火的目的:第一次淬火的目的是为了释放中 温轧制加工硬化引起的应力同时使钢中析出一部分纳米级MX相(VC或TiC或(W,Ti)(C,N)), 第二次淬火的目的是细化奥氏体晶粒,同使钢中析出大量的纳米级MX相(VC或TiC或(W,Ti) (C,N)),由于第二次淬火温度比第一次淬火温度低,所以析出的MX相的尺寸会很小,回火的 目的是为了释放淬火应力得到回火马氏体组织,同时在钢中析出纳米级M23C6(M=Fe或Cr)。 进一步的,由于Si、Mn、V和Ti都具有脱氧功能,会与钢中的氧结合,加入V和Ti主要 是能够生成碳化物,所以要先加入Si和Mn消耗一下钢中的氧,这样V和Ti就不会生成氧化 物,钢中的V含量高一些(0.18%-0 .22%),所以比Ti早加,不然氧会消耗Ti,Ti加入量才 0.01%~0.05%。因此本发明基于上述考虑,向合金液中依次加入Si、Mn、V和Ti时,Si加完 后间隔1~1.5min再加入Mn,Mn加完后间隔1~1.5min再加入V,V加完后间隔1~1.5min再加 入Ti。 进一步的,制备自耗电极时,将浇铸制备的钢锭在1150~1200℃下扩散退火1-2h, 是为了防止电极被锻废,温度低了容易出裂纹。 进一步的,保护性电渣重熔精炼时,先去除电极棒表面的氧化铁皮是防止氧化铁 皮带入氧;用纯铁屑引弧,是为了防止污染钢;精炼渣是配套的渣系,采用此渣系的目的是 防止带入过多的高活化元素Al。 进一步的,高温锻造时,去头去尾是为了得到组织致密的钢锭,锻造前做保温处理 是为了消除凝固过程中产生的应力。 进一步的,中间锻件进行奥氏体化时,将中间锻件置于1100~1150℃保温1~ 1.5h,在该温度下既能够实现奥氏体化,同时还能够防止晶粒粗化,提高轧制性能。 进一步的,中温轧制时,缓冷速度为1~2℃/s,在这个缓冷速率下,能够有效防止 相变裂纹的产生。 进一步的,微观组织定型热处理时,回火温度为650~700℃,保温时间1.5~2h,以 得到回火马氏体,提高钢的力学性能。 附图说明 图1为本发明纳米结构低活化马氏体钢的制备工艺流程图。