技术摘要:

本发明公开了一种高导热低摩擦系数聚苯硫醚/氮化硼(PPS/BN)复合材料及其制备方法。该方法在无水乙醇的辅助下,短时间内将BN微片紧密且均匀地包覆在PPS颗粒表面,然后在320~330°C、200~1200 MPa下热压成型,在材料内部构建出BN微片定向分布在PPS颗粒间的隔离网络结构 全部

背景技术:

聚苯硫醚(PPS)是一种综合性能十分优异的特种工程塑料,具有良好的高温稳定 性、自润滑性、摩擦性能和耐腐蚀性能,因而广泛应用于军工、航天、汽车工业、电子电气等 众多领域。其摩擦系数在0.35~0.5之间,不足以满足严苛摩擦条件下的应用要求。因此,为 了降低摩擦系数,大多数研究者在PPS基体中加入固体润滑类物质,如:石墨、聚四氟乙烯、 MoS2、陶瓷颗粒等。 摩擦元器件,如齿轮、轴承等在工作过程中承受较大的摩擦力时,还会产生大量热 量。如果热量无法及时传导,会加剧器件的疲劳磨损,最终降低器件寿命。为提高PPS导热性 能,一般是向基体中引入高导热填料,如:氮化硼(BN)、碳纤维(CF)、石墨烯(GNP)等。Deng等 人将GNP作为改性填料与PPS熔融共混制备了PPS/GNP复合材料。当温度为30°C,GNP添加量 为30 wt%时,PPS/GNP复合材料的导热系数达到1.156 W/(m·K),约为纯PPS[0.219 W/(m· K)]的5倍。(Deng, S., et al. Journal of Thermal Analysis and Calorimetry, 2014. 118(1): p. 197-203.)。Kim等使用环氧粘附层将导热BN填料包覆在PPS颗粒表面,然后热 压,转变成复合膜。当添加18 wt%的BN,PPS的导热系数从0.28 W/( m·K)提高到1.32 W/ (m· K)。(Kim, K. and J. Kim. Composites Science and Technology, 2016. 134: p. 209-216.)。由于环氧层的存在,界面热阻增大,即使在BN填料含量较高时导热系数依然不 太理想。据报道,三维BN导热网络结构的有效构筑可大幅度提高聚合物的导热性能。 目前,研究者对于耐磨PPS与高导热PPS复合材料都开展了一系列工作,但兼具高 导热、低摩擦系数的PPS复合材料的报道较少。中国专利CN104212170A公开了“一种高导热 耐磨聚苯硫醚复合材料及其制备方法”。该专利采用挤出共混与注塑成型制备了导热填料 为碳纳米管(CNT)和碳纤维(CF)的PPS复合材料。该复合材料中由于添加了较多的填料,耐 磨性能不足;同时,高含量的CNT易发生团聚,会导致样品性能的不均一。

技术实现要素:

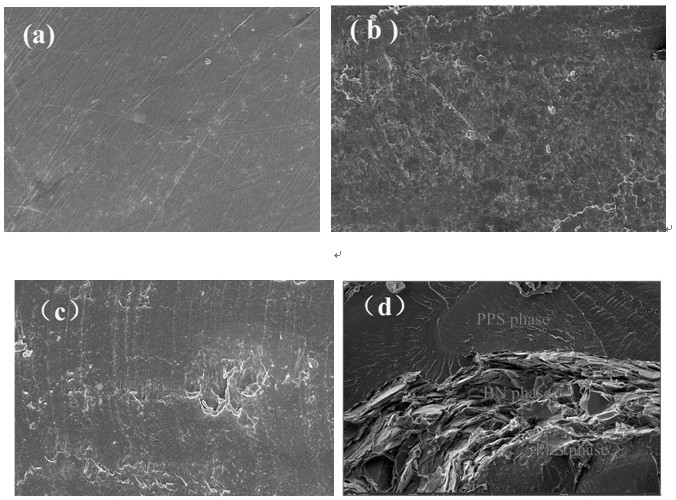

本发明的目的是提供一种高导热低摩擦系数PPS/BN复合材料及其制备方法。利用 简单独特的共混方式将PPS颗粒与BN微片均匀混合,准确控制BN的添加量,然后采用特定压 制工艺在PPS基体中构筑三维BN导热网络,最终获得高导热低摩擦系数PPS/BN复合材料。 具体实施方法为:一种高导热低摩擦系数PPS/BN复合材料及其制备方法,复合材 料包含PPS和BN两种组分,各组份的质量份数为PPS 70~85份,BN 15~30份;制备方法是在无 水乙醇的辅助下,短时间内将BN微片紧密且均匀地包覆在PPS颗粒表面,然后在320~330°C、 200~1200 MPa下热压成型,从而在材料内部构建出BN微片定向分布在PPS颗粒间的隔离网 络结构,构筑出BN三维导热网络结构。 3 CN 111607229 A 说 明 书 2/5 页 本发明通过加入BN微片,作为导热填料和固体润滑剂,可以用于同时提升PPS导热 和摩擦性能。在无水乙醇的辅助作用下包覆于PPS表面,构筑了三维导热的隔离网络结构。 在较低的填料含量下实现复合材料的高热导率和低摩擦系数。 本发明所述的PPS/BN复合材料及其制备方法,作为基体的PPS是经破碎筛分后平 均粒径为1.39 mm的PPS粒料,BN是平均尺寸为30 μm的BN微片。 更具体的制备方法包括如下步骤: (1)PPS颗粒与BN的混合:常温下,在容器中加入定量的PPS颗粒和20 wt%的无水乙醇, 仅将PPS颗粒表面润湿即可,再将BN分批次加入,每次加料充分搅拌,直至表面均匀地覆盖 有一层BN,容器内壁无BN挂壁;混合料需即混即用; (2)热压法制备PPS /BN复合材料:对步骤(1)混合好的颗粒进行热压,热压工艺条件 为:320~330°C下,施加200~1200 MPa压力,保温保压15-20 min,然后风冷降温至200~220° C,卸去压力,继续风冷至室温。 本发明所述的PPS/BN复合材料制备方法中,无水乙醇为辅助作用,将BN微片粘附 在PPS表面以形成隔离结构。 本发明所述的PPS/BN复合材料及其制备方法中,更优选组份质量份数为PPS 70 份,BN 30份,高压成型压力控制在200~800 MPa。 采用乙醇将BN微片均匀地包覆在PPS颗粒表面,获得PPS/BN复合颗粒,然后热压成 型,构建BN三维导热网络结构。在较低的BN含量(质量份数为15-30份)下就可以获得较高的 热导率。另外,BN作为润滑剂,摩擦时会快速在制件表面形成转移膜,大幅降低摩擦系数,提 高耐磨性。当BN含量为30份时,复合材料的热导率可高达4.794 W/(m·K),相比纯PPS提升 了20倍,其摩擦系数也低至0.18。实验过程中无需使用有毒溶剂,材料制备更加环保,工艺 也更简单。 另外,本发明还具有以下优点: 1)本专利组分简单,所选原料均为商业化产品。在较低BN添加量时复合材料热导率获 得十分显著的提升,同时摩擦系数也大幅降低。 2)本专利所需设备简单,所用模具可依照实际需要进行设计且成本较低。 3)本专利容易实施,设备维护和清理简单,对环境条件也没有苛刻的要求。 4)本专利对环境友好,所用原料均不涉及化学预处理,且不存溶剂的挥发问题。 附图说明 图1为对比例1(a,c)及实施例7(b,d)样品的表面和截面SEM图。 图2 a和b分别为对比例1及实施例7样品表面摩擦后超景深显微图;c为实施例7的 光学显微照片,可以看到清晰的隔离三维导热网络。 图3为在不同压力下不同含量BN的PPS/BN复合材料导热系数。 图4为在不同压力下不同含量BN的PPS/BN复合材料摩擦系数。 具体实施例 下面给出的实施例是对本发明的具体描述,有必要指出的是以下实施例只用于对 本发明作进一步的说明,不能理解为对本发明保护范围的限制,该领域技术熟练人员根据 4 CN 111607229 A 说 明 书 3/5 页 上述本