技术摘要:

本发明涉及一种负极片及其制备方法和用途,所述负极片包括集流体及涂覆在所述集流体上的膜层,所述膜层包括与集流体接触的第一膜层和涂覆在第一膜层上的第二膜层,所述第二膜层包括快充石墨。进一步地,所述膜层的孔隙率从集流体到膜层表面逐渐增大,呈梯度分布。所述 全部

背景技术:

锂离子电池(LIB)因其高能量密度、自放电能力小及充电效率高等优点,而被广泛 用于移动电话和笔记本电脑等小型电气设备、电动汽车和储能等领域,然而,当前锂离子电 池较长的充电时间、较低的能量密度和较短的使用寿命,使其无法完全满足电动汽车的需 求。因此,人们迫切地希望进一步提高锂离子电池的功率特性、循环寿命和能量密度。 目前,针对负极片提升能量密度的方法之一是提高负极片的压实密度和厚度,但 是较高的压实密度会导致负极片孔隙率较低,电解液的浸润不均匀,导致负极的活性物质 不能充分利用。为了提高负极片的电化学性能,研究者不仅对负极材料进行了广泛的关注, 还对负极片的膜层结构、孔结构和孔隙率等进行了优化。 CN110148708A公开了一种负极片及锂离子电池,所述负极片包括负极集流体以及 涂布在该负极集流体上的膜层;膜层分为两层,第一层涂膜层为靠近负极集流体的底层石 墨涂层;第二层涂膜层为远离铜箔的顶层含硅涂层;采用双层涂布的技术,将2种浆料同时 涂布到负极集流体上,在负极集流体的同侧形成双层涂膏结构后,制得含硅的涂层在顶层, 不含硅的纯石墨层在底层的双层涂布负极片,制得的负极片兼具有高压实和高容量性能, 且制备方法工艺简便,制得的锂离子电池具备能量密度高且循环性能好的优点,同时在较 大倍率快速充电下可以避免负极极片的表面析锂。 但是该发明由于顶层涂层含有硅材料,硅材料在脱嵌锂过程中反复膨胀收缩,致 使负极材料粉化、脱落,并最终导致负极材料失去电接触而使电池彻底失效;另一方面硅材 料表面SEI膜的持续生长,会一直不可逆地消耗电池中有限的电解液和来自正极的锂,最终 导致电池容量的迅速衰减。 CN103066250A公开了一种具有双层活性物质结构的锂离子电池用负极和使用该 负极的锂离子电池。所述负极由碳活性物质材料层、钛酸锂活性物质材料层和金属箔集流 体构成,其中碳材料层涂布于金属箔集流体表面,钛酸锂材料层涂布于碳材料层表面。 但是该发明专利中使用钛酸锂材料,首先,虽然钛酸锂材料的生产从原则上说并 不复杂,但要用作锂电池的负极材料,不仅需要具备合适的比表面积、粒度、密度和电化学 性能等,还必须有够适应大规模锂电池的生产工艺,由于钛酸锂材料的pH为11或12,吸湿性 极强,因此无法在很多传统的锂电池生产线上进行生产。其次,由于钛酸锂材料对生产环境 湿度的要求比常规的锂离子电池高得多,最好是能为钛酸锂电池产品生产设计一条结构紧 凑、体积小巧、全封闭式的自动化生产线,因此需要较大的成本投入。此外,钛酸锂电池组在 投入应用一段时间后会看到软包的单体电池内有微量气体产生,在现有的工业条件下很难 避免。 CN109560255A一种锂离子电池极片处理方法、极片及锂离子电池,包括以下步骤: 浆料的制备:在搅拌罐中加入粘结剂和溶剂,搅拌,静置,待粘结剂完全溶解后,得到浆料; 5 CN 111584825 A 说 明 书 2/12 页 涂覆:将步骤一得到的浆料用微凹版辊,以微凹版印刷的方式在碾压后的极片的表面进行 涂覆;后处理:将步骤二得到的极片烘干,然后碾压,使极片的厚度等于涂覆前的极片的厚 度。该发明的锂离子电池极片处理方法通过在加工好的极片的表面再处理,得到的极片的 孔径呈“漏斗”形状,有利于锂离子嵌入,解决了倍率性能变差、析锂等问题,同时可以缓解 极片内应力,改善极片充电过程中的膨胀,避免极片受力过大时易出现材料颗粒压裂等问 题,而且不会对电池性能产生影响。但是该发明在极片表面涂覆粘结剂溶液,增加电池的内 阻,降低首周效率。 基于上述文献可知,如何保证在较厚电极片的前提下,有效调节负极片的微观结 构,降低负极片的生产成本,提升锂离子电池的首周效率和比容量,降低电池内阻,已成为 现阶段急需解决的问题。

技术实现要素:

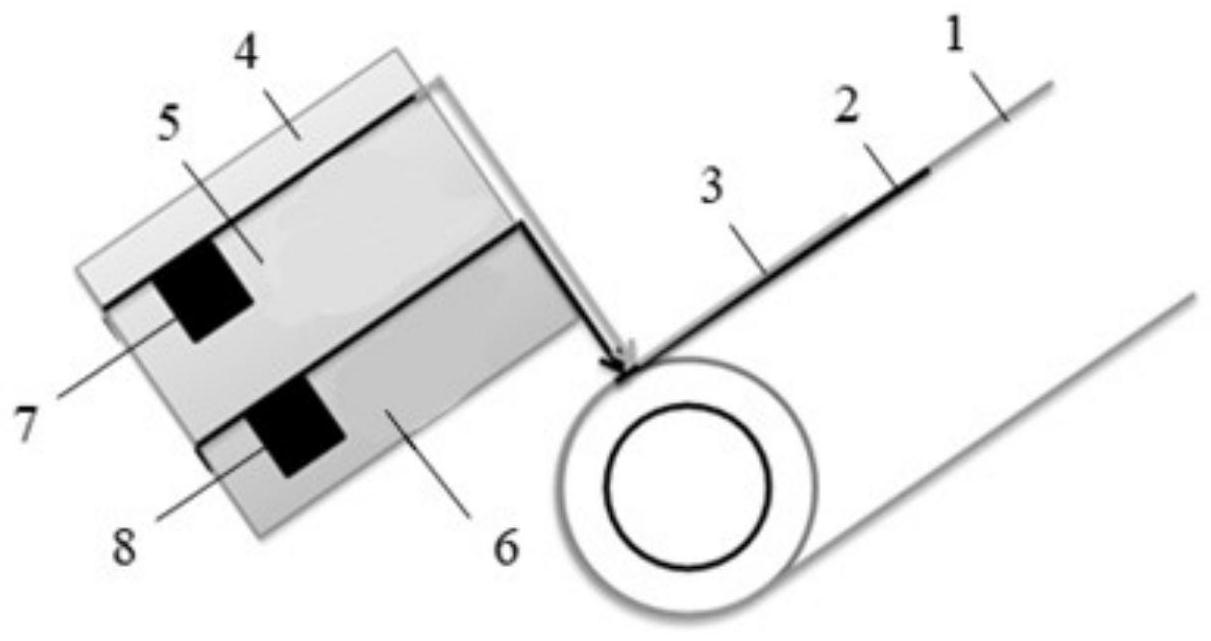

鉴于现有技术中存在的问题,本发明提供了一种负极片及其制备方法和用途,所 述负极片能够充分发挥快充石墨的性能,具有较高的首周效率和比容量,较低的内阻;所述 方法操作简单,生产成本较低,可有效改善负极片的微观结构,具有较高的应用价值。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供了一种负极片,所述负极片包括集流体及涂覆在所述集流 体上的复合膜层,所述复合膜层包括与集流体接触的第一膜层和涂覆在第一膜层上的第二 膜层,所述第二膜层中包含快充石墨。 本发明中,快充石墨的生产厂家为深圳市贝特瑞新能源材料股份有限公司(BTR), 型号为AGP-2L-S。 本发明提供的负极片,在集流体上设置有第一膜层和第二膜层,将快充石墨设置 在第二膜层中,可直接与电解质接触,充分发挥快充石墨的性能,第一膜层与第二膜层相互 配合,提高所述负极片的快充性能和首周效率,降低内阻。 优选地,所述复合膜层的孔隙率从集流体到膜层表面逐渐增大,呈梯度分布,所述 复合膜层表面与电解液接触的部分孔隙率较大,使得电解液更容易进入复合膜层中,电解 液填充在复合膜层的孔隙中,锂离子在孔隙内通过电解液传导,孔隙率越大,电解液浸润容 易,相当于电解液相体积分数越高,锂离子有效电导率越大,有利于首周效率的提升,以及 电池内阻的降低。 优选地,所述第一膜层的孔隙率为20-25%,例如可以是20%、21%、22%、23%、 24%或25%等。若所述孔隙率小于20%,电解液更加难以进入到极片内部,使得在集流体附 近得浸润性较差,影响电池得循环性能;孔隙率大于25%,压实密度较小,体积比能量下降。 优选地,所述第二膜层的孔隙率为30-35%,例如可以是30%、31%、32%、33%、 34%或35%等。若所述孔隙率小于30%,电解液难以从极片表面进入内部,最终导致电池电 阻增大;孔隙率大于35%,意味着极片压实密度较小,电解液在极片中存在较多,最终得结 果就是,压实密度小,体积比能量降低。 优选地,所述第一膜层与第二膜层的面密度比为(1-4):(1-7),例如可以是1:1、1: 2、1:5、1:7、2:1、2:3、2:5、2:7、3:1、3:5、4:1、4:3、4:5、或4:7等,优选为(1-2):(2-1)。 本发明中,所述面密度比小于1:7,快充石墨占据较多含量,成本增加,不能起到降 6 CN 111584825 A 说 明 书 3/12 页 本得作用,同时,所述面密度比例过小,即第一膜层的面密度远小于第二膜层面密度,负极 片的孔隙率基本达到第二膜层得孔隙率,电池得体积比能量下降;所述面密度比大于4:1, 低成本石墨占据较多含量,成本虽然降低,但是不能起到快充得作用,同时,所述面密度比 例过大,即第一膜层的面密度远大于和第二膜层面密度,负极片的孔隙率基本达到第一膜 层得孔隙率,电解液难以浸润到电极内部。 优选地,所述第一膜层包括第一活性物质、导电剂、增稠剂和粘结剂。 优选地,以所述第一活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,所述 第一活性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠剂的质 量百分含量为1-2%,粘结剂的质量百分含量为1-2%,例如,所述第一活性物质可以是 95%、96%、97%或98%等;所述导电剂可以是0.5%、0.8%、1%、1.5%、1.8%或2%等;所 述增稠剂可以是1%、1.2%、1.5%、1.8%或2%等;所述粘结剂可以是1%、1.3%、1.5%、 1.7%或2%等。 优选地,所述第一活性物质包括天然石墨和/或人造石墨,优选为天然石墨。所述 天然石墨和/或人造石墨成本较低,与含有快充石墨的第二膜层配合,既能达到快充的目 的,又能使成本降低。 优选地,所述第一活性物质的粒径D50为14-17μm,例如可以是14μm、14.5μm、15μm、 15.5μm、16μm、16.5μm或17μm等,所述粒径较大,最终形成得电极孔隙率较小,和第二膜层能 形成孔隙梯度分布。 优选地,所述第一膜层的厚度为50-70μm,例如可以是50μm、52μm、55μm、60μm、63μ m、65μm、68μm或70μm等,优选为55-65μm。若所述厚度小于50μm,则和第二膜层的厚度相差 太,孔隙率基本达到第二膜层得孔隙率,电池得体积比能量下降,同时,厚度大于70μm,低成 本石墨占据较多含量,不能起到快充的作用。 优选地,所述第二膜层包括第二活性物质、导电剂、增稠剂和粘结剂。 优选地,以所述第二活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,所述 第二活性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠剂的质 量百分含量为1-2%,粘结剂的质量百分含量为1-2%,例如,所述第二活性物质可以是 95%、96%、97%或98%等;所述导电剂可以是0.5%、0.8%、1%、1.5%、1.8%或2%等;所 述增稠剂可以是1%、1.2%、1.5%、1.8%或2%等;所述粘结剂可以是1%、1.3%、1.5%、 1.7%或2%等。 优选地,所述第二活性物质为快充石墨。 优选地,所述第二活性物质的粒径D50为10-13μm,例如可以是10μm、10.5μm、11μm、 11.5μm、12μm、12.5μm或13μm等。所述粒径较小,最终形成得电极孔隙率较大,和第一膜层能 形成孔隙梯度分布。 优选地,所述第二膜层的厚度为50-70μm,例如可以是50μm、52μm、55μm、60μm、63μ m、65μm、68μm或70μm等,优选为55-65μm。若所述厚度小于50μm,则和第一膜层得厚度相差太 小,孔隙率基本达到第一膜层得孔隙率,电解液难以浸润,影响电池性能,厚度大于70μm,快 充石墨占比较大,电池最初成本增加,同时和第一膜层的厚度相差太大,孔隙率基本达到第 二膜层得孔隙率,电池得体积比能量下降。 第二方面,本发明还提供一种如上述第一方面所述的负极片的制备方法,所述方 7 CN 111584825 A 说 明 书 4/12 页 法包括以下步骤: (1)在集流体上设置第一膜层; (2)采用包含快充石墨的浆料涂覆在第一膜层上,形成第二膜层,得到所述的负极 片。 本发明提供的负极片的制备方法,在集流体上设置第一膜层和第二膜层,使得快 充石墨存在于第二膜层,直接与电解质接触,能优先发挥出快充石墨的性能;所述方法既能 达到快充的目的,又能使生产成本降低。 本发明中,所述第一膜层与第二膜层在集流体表面的设置方式不作具体的限定, 可以同时设置在集流体表面,也可以是分步设置在集流体表面,只要是本领域技术人员常 用的设置方式,均适用于本发明。 作为本发明优选的技术方案,所述方法包括以下步骤: (a)将第一活性物质、导电剂、增稠剂、粘结剂和溶剂混合,得到第一膜层浆料; (b)将第二活性物质、导电剂、增稠剂、粘结剂和溶剂混合,得到第二膜层浆料; (c)向集流体表面同时涂覆第一膜层浆料和第二膜层浆料,得到所述的依次设置 有第一膜层和第二膜层的负极片。 本发明中,对增稠剂和粘结剂的种类,不作特殊的限定,增稠剂可以是羧甲基纤维 素钠、也可以是是羧甲基纤维素胺;粘结剂可以丁苯橡胶,只要是本领域技术人员常用的种 类,均适用于本发明。 本发明中,对同时涂覆第一膜层浆料和第二膜层浆料的方式不作具体的限定,只 要是本领域常用的方式,均适用于本发明。 示例性地,所述涂覆仅使用一台涂布机涂覆,采用双腔双层涂布机同时涂覆第一 膜层浆料和第二膜层浆料,可以避免使用两台涂布机造成车间占用面积较大和用人成本增 加的问题。所述双腔双层涂布机的双腔模头的结构示意图如图2所示,其具有以下优势: 1)上模头与下模头之间以及上、下模头与支撑板之间固定链接,可实现沿轴翻转, 更换垫片或者清洗腔体时无需拆卸,节约清洗和更换垫片时间; 2)上、下模头内部设计点胶功能,可实现极片边缘涂胶功能。 本发明中,所述双腔双层涂布机,利用两种浆料的不同状态,例如粘度不同、固含 量不同或活性物质颗粒大小不同等,在涂布时实现极片纵向方面的孔隙率梯度分布。 优选地,步骤(a)所述第一活性物质包括天然石墨和/或人造石墨,优选为天然石 墨。 优选地,步骤(a)所述第一活性物质的粒径D50为14-17μm,例如可以是14μm、14.5μ m、15μm、15.5μm、16μm、16.5μm或17μm等。 优选地,步骤(a)所述导电剂包括SP、乙炔黑或KS-6中的任意一种或至少两种的组 合,其中典型但非限制性组合:SP和KS-6,乙炔黑和SP,乙炔黑和KS-6等。 优选地,步骤(a)所述溶剂包括水、NMP或乙醇中的任意一种或至少两种的组合,其 中典型但非限制性组合:水和乙醇,乙醇和NMP,优选为水。 本发明中,对所述水不作具体的限定,可以是蒸馏水,也可以是纯水,只要是本领 域技术人员常用的种类,具适用于本发明。 优选地,以所述第一活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,步骤 8 CN 111584825 A 说 明 书 5/12 页 (a)所述第一活性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠 剂的质量百分含量为1-2%,粘结剂的质量百分含量为1-2%,例如,所述第一活性物质可以 是95%、96%、97%或98%等;所述导电剂可以是0.5%、0.8%、1%、1.5%、1.8%或2%等; 所述增稠剂可以是1%、1.2%、1.5%、1.8%或2%等;所述粘结剂可以是1%、1.3%、1.5%、 1.7%或2%等。 优选地,步骤(a)所述混合的方式包括:先将增稠剂和水混合,制备成水溶液,再将 第一活性物质和导电剂混合后,加入所述水溶液中搅拌,然后加入粘结剂搅拌。 优选地,在步骤(a)所述混合之后,进行筛网过滤,以除去混合过程中可能存在的 团聚小颗粒,防止团聚小颗粒在涂布时损害极片。 优选地,所述筛网的目数为100-300目,例如可以是100目、120目、150目、180目、 190目、200目、230目、270目或300目等,优选为150-200目。 优选地,步骤(a)所述第一膜层浆料的粘度为2500-6000mPa·s,例如可以是 2500mPa·s、2800mPa·s、3000mPa·s、3500mPa·s、3700mPa·s、4000mPa·s、4500mPa·s、 5000mPa·s、5500mPa·s、5900mPa·s或6000mPa·s等,优选为3000-4000mPa·s。 优选地,步骤(a)所述第一膜层浆料的固含量为47-53%,例如可以是47%、49%、 50%、52%或53%等。 优选地,步骤(b)所述第二活性物质为快充石墨。 优选地,步骤(b)所述第二活性物质的粒径D50为10-13μm,例如可以是10μm、10.5μ m、11μm、11.5μm、12μm、12.5μm或13μm等。 优选地,步骤(b)所述导电剂包括SP、乙炔黑或KS-6中的任意一种或至少两种的组 合,其中典型但非限制性组合:SP和KS-6,乙炔黑和SP,乙炔黑和KS-6等。 优选地,步骤(b)所述溶剂包括水、NMP或乙醇中的任意一种或至少两种的组合,其 中典型但非限制性组合:水和乙醇,乙醇和NMP,优选为水。 优选地,以所述第二活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,步骤 (b)所述第二活性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠 剂的质量百分含量为1-2%,粘结剂的质量百分含量为1-2%。例如,所述第二活性物质可以 是95%、96%、97%或98%等;所述导电剂可以是0.5%、0.8%、1%、1.5%、1.8%或2%等; 所述增稠剂可以是1%、1.2%、1.5%、1.8%或2%等;所述粘结剂可以是1%、1.3%、1.5%、 1.7%或2%等。 优选地,步骤(b)所述混合的方式包括:先将增稠剂和水混合,制备成水溶液,再将 第二活性物质和导电剂混合后,加入所述水溶液中搅拌,然后加入粘结剂搅拌。 优选地,在步骤(b)所述混合之后,进行筛网过滤。 优选地,所述筛网的目数为100-300目,例如可以是100目、120目、150目、180目、 190目、200目、230目、270目或300等,优选为150-200目。 优选地,步骤(b)所述第二膜层浆料的粘度为3000-6500mPa·s,例如可以是 3000mPa·s、3300mPa·s、3500mPa·s、3700mPa·s、4000mPa·s、4200mPa·s、4500mPa·s、 5000mPa·s、5500mPa·s、6000mPa·s、6300mPa·s或6500mPa·s等,优选为3500- 4500mPa·s。 优选地,步骤(b)所述第二膜层浆料的粘度大于第一膜层浆料的粘度。 9 CN 111584825 A 说 明 书 6/12 页 优选地,步骤(b)所述第二膜层浆料与第一膜层浆料的粘度差为500-2000mPa·s, 例如可以是500mPa·s、550mPa·s、600mPa·s、700mPa·s、800mPa·s、900mPa·s、 1000mPa·s、1200mPa·s、1500mPa·s或2000mPa·s等,优选为…mPa·s。 优选地,步骤(b)所述第二膜层浆料的固含量为49-52%,例如可以是49%、50%、 51%或52%等。 优选地,步骤(b)所述第二膜层浆料与第一膜层浆料的固含量差为2-6%,例如可 以是2%、2.5%、3%、4%、4.5%或5%等。 本发明中,出于涂布窗口和涂布后浆料在烘箱内烘烤效果考虑,设置第二膜层浆 料的粘度和固含量均大于第一膜层浆料。 优选地,步骤(c)所述集流体包括铜箔。 优选地,步骤(c)所述第一膜层浆料涂覆厚度为50-70μm,例如可以是50μm、52μm、 55μm、60μm、63μm、65μm、68μm或70μm等,优选为55-65μm。 优选地,步骤(c)所述第一膜层浆料的涂覆的速率为5-10m/s,例如可以是5m/s、 6m/s、7m/s、8m/s、9m/s或10m/s等,优选为6-8m/s。 优选地,步骤(c)所述第一膜层浆料和第二膜层浆料的涂覆面密度比为(1-4):(1- 7),例如可以是1:1、1:2、1:5、1:7、2:1、2:3、2:5、2:7、3:1、3:5、4:1、4:3、4:5、或4:7等,优选 为(1-2):(2-1)。 优选地,步骤(c)所述第二膜层浆料的涂覆厚度为50-70μm,例如可以是50μm、52μ m、55μm、60μm、63μm、65μm、68μm或70μm等,优选为50-60μm。 优选地,步骤(c)所述第二膜层浆料的涂覆的速率为5-10m/s,例如可以是5m/s、 6m/s、7m/s、8m/s、9m/s或10m/s等,优选为6-8m/s。 本发明中,选择粒径不同的第一活性物质和第二活性物质,实现了第一膜层和第 二膜层的比表面积不同,再结合面密度比的调控,使得负极片的孔隙率呈梯度分布。 优选地,在步骤(c)涂覆第一膜层浆料和第二膜层浆料之后,进行烘干。 优选地,所述烘干的温度为55-80℃,例如可以是55℃、60℃、65℃、70℃、75℃或80 ℃等。 优选地,步骤(c)所述烘干使用的设备为烘箱。 优选地,所述烘箱分节进行烘干,优选为5节。 优选地,所述5节的温度设置为:第1节的温度为60-65℃,第2节和第4节的温度独 立地为70-75℃,第3节的温度为65-70℃,第5节的温度为55-60℃,例如,第1节的温度可以 是60℃、62℃或65℃等;第2节和第4节的温度独立地可以是70℃、72℃或75℃等;第3节的温 度可以是65℃、68℃或70℃等;第5节的温度可以是55℃、58℃或60℃等。 本发明中,所述“独立地”是指第2节烘箱温度的选择,不受第4节烘箱温度的影响, 第2节烘箱温度与第4节烘箱温度可以相同,也可以不同。例如,第2节烘箱温度为70℃,第4 节烘箱温度可以是70℃,也可以是71℃,还可以是74℃。 作为本发明进一步优选的技术方案,所述方法包括以下步骤: (1)先将增稠剂和水混合,制备成水溶液,再将粒径D50为14-17μm的第一活性物质 和导电剂混合后,加入所述水溶液中搅拌,然后加入粘结剂搅拌,得到的混合物用100-200 目的不锈钢网过滤,得到第一膜层浆料,其中,所述第一膜层浆料的粘度为2500-6000mPa· 10 CN 111584825 A 说 明 书 7/12 页 s,固含量为47-53%; 以所述第一活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,所述第一活 性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠剂的质量百分 含量为1-2%,粘结剂的质量百分含量为1-2%; (2)先将增稠剂和水混合,制备成水溶液,再将粒径D50为10-13μm第二活性物质和 导电剂混合后,加入所述水溶液中搅拌,然后加入粘结剂搅拌,得到的混合物用100-200目 的不锈钢网过滤,得到第二膜层浆料,其中,所述第二膜层浆料的粘度为3000-6500mPa·s, 固含量为49-52%; 以所述第二活性物质、导电剂、增稠剂和粘结剂的总质量为100%计,所述第二活 性物质的质量百分含量为95-98%,导电剂的质量百分含量为0.5-2%,增稠剂的质量百分 含量为1-2%,粘结剂的质量百分含量为1-2%; (3)采用双腔双模涂布机,向集流体表面独立地以5-10m/s的速率,同时涂覆第一 膜层浆料和第二膜层浆料,控制第一膜层浆料和第二膜层浆料的涂覆厚度独立地为50-70μ m,所述第一膜层浆料和第二膜层浆料的涂覆面密度比为(1-4):(1-7),涂覆第一膜层浆料 和第二膜层浆料后在5节烘箱中烘干,所述烘箱温度依次为60-65℃、70-75℃、65-70℃、70- 75℃和55-60℃,得到所述的依次设置有第一膜层和第二膜层的负极片。 第三方面,本发明提供一种锂离子电池,所述锂离子电池包括如上述第一方面所 述的负极片。 本发明提供的锂离子电池,功率特性和循环性能优异,使用寿命长,内阻小,成本 低,具有较高的应用价值。复合膜层可使用不同性能的石墨等负极活性物质,第一膜层采用 低成本石墨降低成本,第二膜层采用快充石墨,起到快充性能,可实现大倍率充放电,同时 两个膜层采用不同粒径的石墨等负极活性物质和面密度,可以达到电极孔隙梯度分布的效 果。 与现有技术相比,本发明至少具有以下有益效果: (1)本发明提供的负极片,将快充石墨设置在第二膜层中,可直接与电解质接触, 充分发挥快充石墨的性能,其与第一涂层活性物质结合,具有较高的首周效率和比容量,较 低的内阻,所述首周效率在88%以上,比容量在142mAh/g以上,内阻在24.92mOhm以下; (2)本发明提供的制备方法,既能达到快充的目的,又能使生产成本降低;进一步 地,所述方法在集流体上涂覆活性物质粒径、粘度和固含量均不同的第一膜层浆料和第二 膜层浆料,实现负极片的孔隙率梯度分布,改善负极片的微观结构。 附图说明 图1是双腔双层涂布机涂覆第一膜层浆料和第二膜层浆料的示意图。 图2是一种双腔双层涂布机的双腔模头的结构示意图。 其中,1-集流体,2-第一膜层,3-第二膜层,4-双腔模头,5-第二腔体,6-第一腔体, 7-第二膜层浆料,8-第一膜层浆料,9-上模头,10-支撑板,11-下模头。