技术摘要:

本发明提供了冷轧机的全电动换辊系统及其换辊方法,包括行走车、牵引车、夹持装置、横移车和拉绳急停开关,其中行走车、牵引车、夹持装置和横移车均具有独立的驱动源,驱动源是电机,每一个电机的尾部安装编码器,在冷轧机的换辊区域布设有若干个位置开关,分别是与行 全部

背景技术:

铝材产品在国民经济发展中的作用日益突现,铝带产品在包装、汽车、军工和微电 子等诸多领域有着广泛而深入的应用。由于铝材料质地较软的自身特性,其生产工艺与传 统的黑色金属存在着巨大的差异,尤其铝带表面对油污异常敏感。 目前铝带均采用不可逆轧制的工艺进行生产,轧辊表面即使沾有微量油污也会由 于巨大的轧制压力而被印到带材表面并造成其产品价值大打折扣甚至产生残次品,而该过 程是不便于监控和反馈的。 传统铝带轧机处于轧制态时,由于排烟防溅装置等的保护作用,轧辊表面的清洁 度基本满足要求;而换辊态时,由于传统换辊机构的诸多弊病,轧辊表面的清洁度无法得到 保证。 传统的铝轧机换辊系统在使用中的暴露主要问题有以下两个方面: (1)辊面及周围环境易被污染 传统的铝轧机换辊机构均采用液压系统进行驱动,而液压系统在使用中均存在跑冒滴 漏渗等现象,漏液会直接污染轧辊表面,进而对铝带产品造成影响,而且极易对设备周围的 车间环境造成污染。 (2)自动化程度低 由于传统的铝轧机换辊机构的动力由液压系统提供,而对相关液压元器件的动作检测 和连锁是无法实现的,因此传统换辊机构的自动化程度非常低,导致了人工的过多干预和 辊面被污染的可能,而且换辊设备的自动化程度低下直接拉低了整条机组的生产效率。

技术实现要素:

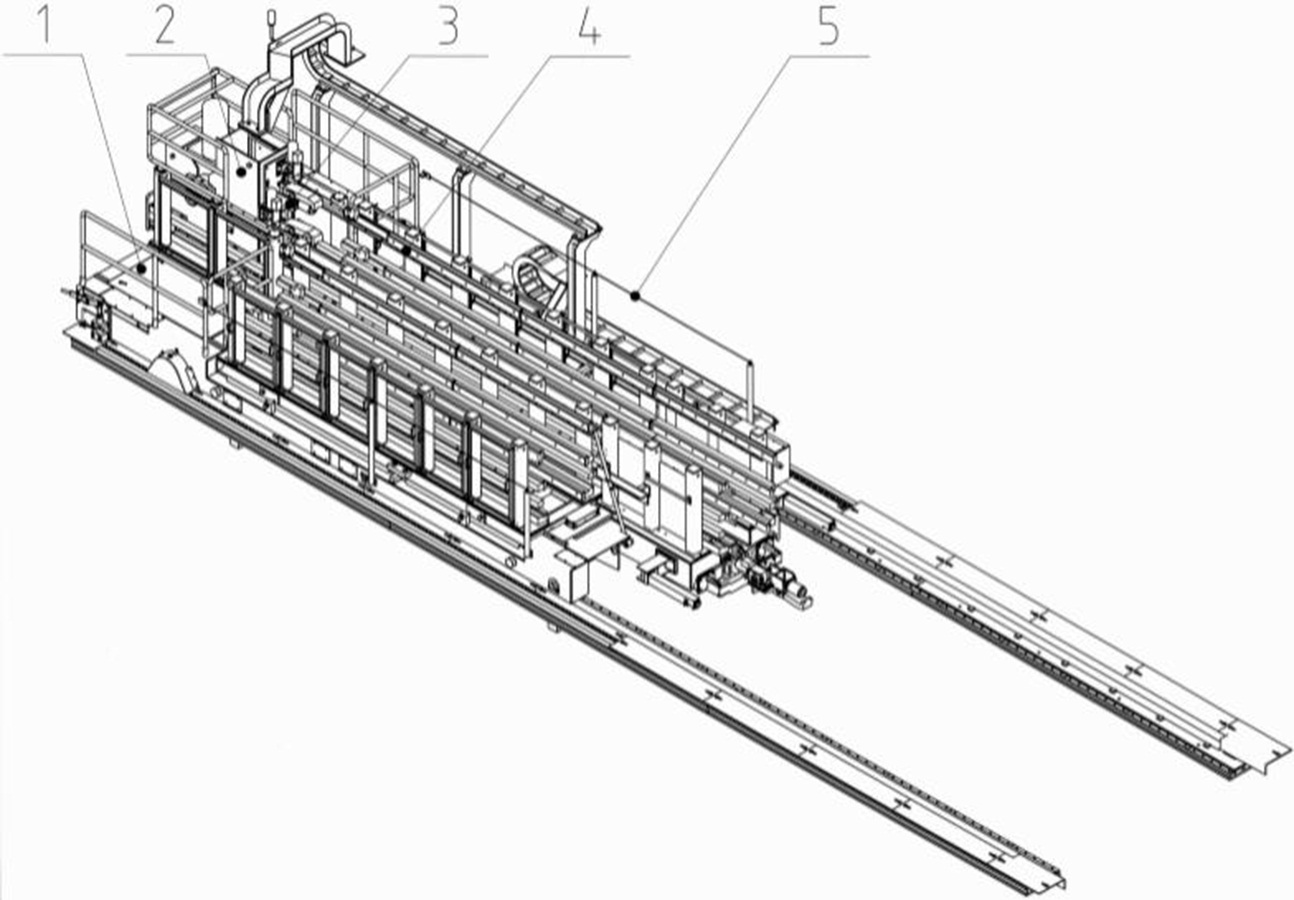

本发明实施方式提供了冷轧机的全电动换辊系统及其换辊方法,其目的一是解决 轧机换辊机构采用液压系统引起的漏液污染轧辊表面的问题;其目的二是解决轧机换辊系 统的自动化程度低的问题。 为解决上述技术问题,本发明提供了一种冷轧机的全电动换辊系统,包括行走车, 行走车上安装有牵引车、横移车和拉绳急停开关,牵引车连接有夹持装置,其中,行走车、牵 引车、夹持装置和横移车均具有独立的驱动源,驱动源是电机,每一个电机的尾部安装编码 器,在冷轧机的换辊区域布设有若干个位置开关,分别是与行走车在换辊区域的极限位置 相对应的位置开关、与牵引车在换辊区域的极限位置相对应的位置开关、与横移车在换辊 区域的极限位置相对应的位置开关,以及安装于夹持装置的电机输出端的位置开关; 所有的电机、所有的编码器、所有的位置开关以及拉绳急停开关均电连接控制全电动 换辊系统执行动作的PLC。 4 CN 111570520 A 说 明 书 2/10 页 进一步地,夹持装置包括基座,基座上安装有内置编码器的空心轴减速电机,空心 轴减速电机的空心轴内同轴贯穿插接可与空心轴同步旋转的曲柄,曲柄的两个端部均伸出 空心轴外,两个端部分别是柄端A和柄端B; 柄端A的端面安装感应板,在该端部还设有均安装于基座的打开位检测开关和夹紧位 检测开关,两个检测开关关于该端部呈180°对称布设,其中的打开位检测开关和夹紧位检 测开关均为位置开关; 柄端B的端面设有偏心销轴,偏心销轴铰接于传动连杆的顶端,传动连杆的底端铰接夹 钳,夹钳的中部铰接于基座,基座上安装有位于夹钳正下方的缓冲器,传动连杆的中心轴线 垂直于空心轴的中线轴线。 优选地,传动连杆至少包括自上至下依次旋接的左旋螺纹连杆、螺旋套和右旋螺 纹连杆; 左旋螺纹连杆的头部是连杆孔,连杆孔与柄端B的偏心销轴铰接,左旋螺纹连杆的中部 旋接左旋螺母,左旋螺母抵接于螺旋套的上端面,螺旋套的下端面抵接右旋螺母,右旋螺母 穿套旋接于右旋螺纹连杆的中部,右旋螺纹连杆的底端与夹钳的一端部铰接,夹钳的另一 端部悬空且可摆动。 进一步地,打开位检测开关位于感应板的正上方,夹紧位检测开关位于感应板的 正下方。 优选地,感应板呈L形,L形的竖直段固接于柄端A的端面,L形的水平段悬空,且L形 的夹角背离柄端A; 打开位检测开关和夹紧位检测开关均通过支架可拆卸地安装在基座上。 进一步地,夹钳中部与基座的铰接点将夹钳分为两段,分别是靠近右旋螺纹连杆 的驱动端和悬空的执行端,驱动端力臂是执行端力臂的75%~85%。 优选地,曲柄的柄端B的轴线与偏心销轴的偏心距为12mm~15mm,空心轴减速电机 的输出转速为9r/min~12r/min,输出功率为0.18KW~0.2KW。 本发明还保护了一种利用全电动换辊系统进行换辊的方法,包括以下步骤: 步骤一,初始状态 行走车和牵引车均处于后极限位置,相应后极限位置的位置开关处于发讯状态,横移 车处于左极限位置,相应左极限位置的位置开关处于发讯状态,此时横移车的左工位中已 装入新轧辊辊系而右工位处于空置状态,并且横移车的右工位与轧机窗口对齐以利于旧轧 辊辊系的拖出,夹持装置处于松开状态,拉绳急停开关处于未发讯状态; 步骤二,换辊状态 轧机停机并由轧制态转为换辊态,PLC下达行走指令给行走车,行走车前移靠近轧机, 当行走车到达前极限位置并触发相应的位置开关时,该位置的位置开关发讯并致使PLC下 达指令给牵引车,牵引车前移靠近其前极限位置并触发相应的位置开关,该位置的位置开 关发讯并致使PLC下达指令给夹持装置,夹持装置夹紧旧轧辊辊端,此时夹持装置的位置开 关发讯并致使PLC下达指令给牵引车,牵引车后移远离轧机,此时由于夹持装置的夹紧动 作,旧轧辊辊系被拖入全电动换辊系统,当牵引车再次回到后极限位置并触发相应的位置 开关时,该位置的位置开关发讯并致使PLC下达指令给夹持装置,夹持装置松开旧轧辊辊 端,此时旧轧辊辊系已完全进入全电动换辊系统,此时夹持装置的位置开关发讯并致使PLC 5 CN 111570520 A 说 明 书 3/10 页 下达指令给横移车,横移车右移至右极限位置并触发相应的位置开关,左工位的新轧辊辊 系与轧机窗口相对齐,此时横移车的右极限位置的位置开关发讯并致使PLC下达指令给夹 持装置,夹持装置夹紧左工位的新轧辊辊端,此时夹持装置的位置开关发讯并致使PLC下达 指令给牵引车,牵引车前移靠近轧机,此时由于夹持装置的夹紧动作,新轧辊辊系被推入轧 机,当牵引车到达前极限位置触发该位置的位置开关时,该位置的位置开关发讯并致使PLC 下达指令给夹持装置,夹持装置松开新轧辊辊端,松开动作完成后夹持装置的位置开关发 讯并致使PLC下达指令给牵引车,牵引车后移远离轧机,当牵引车到达后极限位置并触发相 应的位置开关时,该位置的位置开关发讯并致使PLC下达指令给行走车,行走车后移远离轧 机,当行走车到达后极限位置并触发相应的位置开关时,该位置的位置开关发讯并致使PLC 下达指令给横移车,横移车左移至左极限位置触发相应的位置开关,此时吊出旧轧辊辊系, 完成一次换辊。 进一步地,整个换辊过程中,拉绳急停开关一旦被触发则换辊系统整体立即停止 所有动作; 在轧机换辊的各个动作中,PLC比对每个电机编码器反馈的实时位置与各位置开关反 馈的极限位置,若两者一致则依次执行上述各个动作并完成换辊,若不相符则立即进行急 停以避免误操作或危险的发生。 本发明的有益效果如下: 全电动换辊系统利用编码器和位置开关以清洁高效地完成铝轧机换辊所需的各个动 作,并利用编码器和位置开关以有序精准地确保各换辊动作的到位和协同;充分发挥电动 系统绿色无污染和便于实现自动化的优点,不仅完全实现了全自动换辊而且彻底解决了传 统换辊系统在实际生产中的诸多问题。 为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细 说明如下。 附图说明 图1是冷轧机的全电动换辊系统的结构示意图。 图2是冷轧机的全电动换辊系统的控制原理图。 图3是夹持装置的结构示意图一。 图4是夹持装置的结构示意图二。 附图标记说明: 1.行走车;2.牵引车;3.夹持装置;4.横移车;5.拉绳急停开关; 301.空心轴减速电机;302.曲柄;303.左旋螺纹连杆;304.左旋螺母;305.螺旋套;306. 右旋螺母;307.右旋螺纹连杆;308.夹钳;309.缓冲器;3010.打开位检测开关;3011.夹紧位 检测开关;3012.基座;3013.感应板。