技术摘要:

本发明提供了一种扇出型芯片封装结构的制作方法,先将多个晶粒封装在一起形成一封装结构,之后对该封装结构中的多个晶粒使用同一工序依次制作再布线层以及输入/输出接口,然后切割后形成多个扇出型芯片封装结构。相对于各个晶粒分别制作再布线层以及输入/输出接口的方 全部

背景技术:

近年来,随着电路集成技术的不断发展,电子产品越来越向小型化、智能化、高性 能以及高可靠性方向发展。封装技术不但影响产品的性能,而且还制约产品的小型化。随着 芯片的不断小型化、集成化,芯片的引脚越来越多,尺寸越来越小,集成电路领域对封装技 术的要求也越来越高。传统的倒装芯片晶圆级封装方案中I/O连接端子由于散布在芯片表 面面积之内,从而限制了I/O连接数目,已不能满足需求。 针对上述需求,行业内出现了扇出型芯片封装技术。扇出型芯片封装技术采用线 路堆叠,能实现I/O连接端子的更高集成度,且具有低成本的优点,因此正在迅速成为新型 芯片封装技术的选择。 然而,现有扇出型芯片封装生产效率较低。 有鉴于此,本发明提供一种新的扇出型芯片封装结构的制作方法,以提升生产效 率。

技术实现要素:

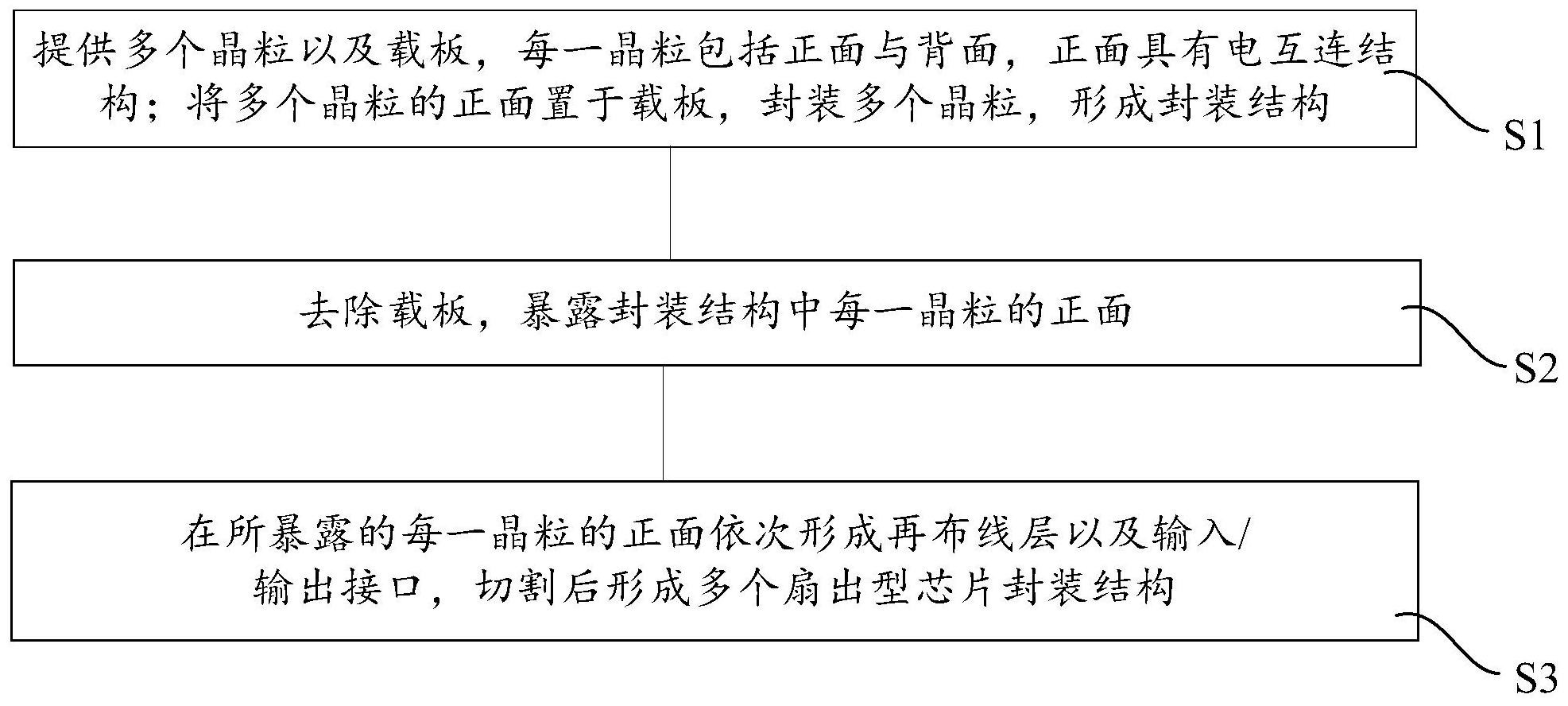

本发明的发明目的是提供一种扇出型芯片封装结构的制作方法,提升封装工艺的 生产效率。 为实现上述目的,本发明提供一种扇出型芯片封装结构的制作方法,包括: 提供多个晶粒以及载板,每一所述晶粒包括正面与背面,所述正面具有电互连结 构,将所述多个晶粒的正面置于所述载板,封装所述多个晶粒,形成封装结构; 去除所述载板,暴露所述封装结构中每一晶粒的正面; 在所暴露的每一晶粒的正面依次形成再布线层以及输入/输出接口,切割后形成 多个扇出型芯片封装结构。本方案先将多个晶粒封装在一起形成一封装结构,之后对该封 装结构中的多个晶粒使用同一工序依次制作再布线层以及输入/输出接口,然后切割后形 成多个扇出型芯片封装结构。相对于各个晶粒分别制作再布线层以及输入/输出接口的方 案,本方案由于对多个晶粒同时制作,因而能提高封装工艺中的生产效率。 可选地,所述输入/输出接口为焊球或引脚。焊球可用于扇出型芯片封装结构与外 接电路板,例如印刷电路板(PCB)倒装时的焊接。引脚可用于扇出型芯片封装结构与外接电 路板正装时的电连接。换言之,本发明的方案可兼容现有的封装技术。 可选地,多个晶圆切割后形成的晶粒承载在同一载板上形成一个封装结构。本发 明不限定同时制作再布线层以及输入/输出接口的晶粒的数目,可以为两个、三个、一个晶 圆切割后所有晶粒、甚至可以是多个晶圆切割后所有晶粒。可以理解的是,数目越多,生产 效率越高。 可选地,去除所述载板前,减薄所述封装结构中的第一塑封层,直至暴露所述多个 4 CN 111599702 A 说 明 书 2/6 页 晶粒的背面。相对于不减薄塑封层的封装结构,各个扇出型芯片封装结构的整体厚度较小, 有利于小型化。 可选地,封装所述多个晶粒前,在所述晶粒的背面以及晶粒之间的载板表面形成 密封层,所述密封层用于防止封装步骤中所述多个晶粒在所述载板上移位。可以理解的是, 一次封装的晶粒数目越多,封装结构的平面尺寸越大,塑封料固化收缩产生的移位越大,密 封层固定各个晶粒在载板上的位置,可避免上述移位问题。 可选地,a)所述输入/输出接口形成于所述再布线层上;或b)在所述再布线层上形 成扇出线路,所述输入/输出接口形成于所述扇出线路上。a)与b)方案可实现将晶粒正面焊 盘之间的狭小间距扩张至输入/输出接口之间的较大间距。 可选地,形成再布线层包括: 在所暴露的每一晶粒的正面以及第一塑封层上形成光刻胶层; 曝光显影所述光刻胶层,去除第一预定区域的光刻胶层,所述第一预定区域对应 所述晶粒正面的焊盘,所述焊盘与所述电互连结构电连接; 在所述第一预定区域填充金属层以形成所述再布线层; 灰化去除剩余的光刻胶层。 可选地,在所述再布线层上形成扇出线路包括: 在所述晶粒的正面以及再布线层上形成第二塑封层; 去除所述第二塑封层的部分区域形成通孔,所述通孔暴露所述再布线层; 在所述通孔内以及通孔外的第二塑封层上形成光刻胶层; 曝光显影所述光刻胶层保留第二预定区域的光刻胶层; 在所述第二预定区域的互补区域填充金属层以形成所述扇出线路; 灰化去除所述第二预定区域的光刻胶层。 可选地,在所述扇出线路上形成输入/输出接口包括: 在所述扇出线路以及第二塑封层上形成光刻胶层; 曝光显影所述光刻胶层保留第三预定区域的光刻胶; 在所述第三预定区域的互补区域填充金属层以形成所述输入/输出接口; 灰化去除所述第三预定区域的光刻胶层; 在所述第三预定区域形成第三塑封层。 上述方案中的光刻胶层相对于介电层或塑封料等材质的好处在于:图案化完毕后 可去除,能减小封装结构的整体厚度。 可选地,在所述第三预定区域形成第三塑封层步骤后,还在所述填充的金属层上 镀锡或形成焊球,以形成输入/输出接口。填充的金属层可充当引脚,引脚上镀锡能提高焊 接效果。若填充的金属为铜,锡还能防止铜氧化。填充的金属层上还可以形成球下金属层, 以提高焊球与填充的金属层之间的粘结效果。 可选地,所述填充金属层采用电镀工艺完成。电镀铜或铝的工艺较为成熟,另外, 相对于物理气相沉积或化学气相沉积整面金属后再去除光刻胶层上的金属层的方案,电镀 工艺简单、成本较低。 可选地,所述光刻胶层为感光膜。感光膜相对于涂布光刻胶的方案,工艺简单且在 图案化时精度高。 5 CN 111599702 A 说 明 书 3/6 页 附图说明 图1是本发明一实施例的扇出型芯片封装结构的制作方法的流程图; 图2至图14是图1中的流程对应的中间结构示意图; 图15至图17是图1中的流程制作的扇出型芯片封装结构的结构示意图。 为方便理解本发明,以下列出本发明中出现的所有附图标记: 晶粒11 载板20 正面11a 背面11b 封装结构10 焊盘110 第一塑封层12、12’ 密封层13 再布线层15 光刻胶层14、18、21 第一预定区域A 第二塑封层16 通孔17 第二预定区域B 扇出线路19 第三预定区域C 金属层22 第三塑封层23 锡层24 焊球25 扇出型芯片封装结构1a