技术摘要:

本发明涉及一种超大型承载工作平台,包括由多个横向梁以及多个纵向梁交叉设置并相互焊接而成的主网状结构,主网状结构内的所述多个横向梁中其中一个横向梁作为主横向梁设置在主网状结构内中部,其余横向梁作为副横向梁设置在所述主横向梁的两侧。本发明的有益效果是:采 全部

背景技术:

针对大型工作平台的机械设备在安装过程中,需要通过大型承载工作平台进行承 载,现有的承载工作平台采用H型钢、矩形管、方钢管以及圆形钢管等各类型钢材拼焊成网 格状结构,一方面采用型钢焊接的结构,由于下料切割原因,对接焊缝处间隙大,局部间隙 达到10mm甚至更大,靠焊缝填充,不符合钢结构焊接规范,通常焊接规范的钝边间隙1-2mm, 靠大量焊缝堆集成的焊缝强度极差,整体结构强度和刚性差;另外一方面,关键是采用型钢 组成的平台承载能力明显偏低,进行有限元分析后应力幅值较高。 例如有一个20米×3.5米的大型平台,采用400×300的H型钢组焊成网格状结构, 平台自重接近11吨,在承载2吨时有限元分析后应力达到60MPa以上;而该平台负载为35吨, 采用H型钢的方案根本达不到使用要求;即便是加大H型钢的规格,也只能是大幅增加了自 重和平台高度,也无法达到承载要求。 箱型梁是结构稳定承载相对较大的结构形式,箱形梁的截面形状和通常的箱子截 面一样,一般为顶板、底板、腹板、若干横筋以及一个纵筋焊接而成的箱体结构,通常是单个 箱型梁形式使用,比如汽车吊的支腿、混凝土泵车的支腿和臂架结构基本是单个箱型梁结 构,但是单个箱型梁结构无法用来作为工作平台设备的大型承载工作平台。

技术实现要素:

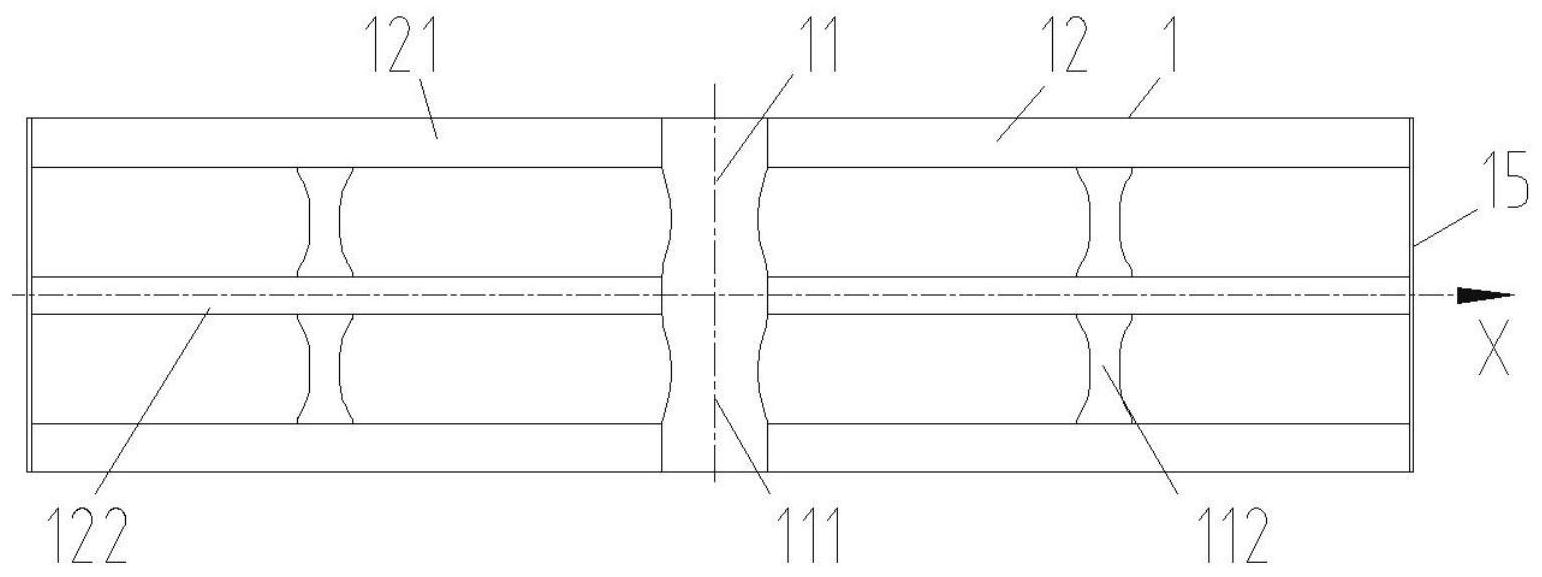

本发明针对现有技术中存在的技术问题,提供一种超大型工作承载平台的结构及 其组合方法来解决上述传统承载工作平台结构强度差、承载能力偏低的问题。 本发明解决上述技术问题的技术方案如下:一种超大型承载工作平台,包括由多 个横向梁以及多个纵向梁交叉设置并相互焊接而成的主网状结构。 本发明的有益效果是:采用多个横向梁以及多个纵向梁组合成的主网状结构强度 和刚性得到了大幅度提升,具有更大的承载能力以及相对自重更轻的优点,同时平台可以 采用单个主网状结构搭建也可采用主网状结构以及副网状结构进行连续搭建,方便根据实 验设备以及工作平台设备的承载需求和外形区域限制进行调整工作平台规模。 在上述技术方案的基础上,本发明还可以做如下改进。 进一步,主网状结构内的所述多个横向梁中,其中一个横向梁作为主横向梁设置 在主网状结构内中部,其余横向梁作为副横向梁设置在所述主横向梁的两侧; 主网状结构内的多个所述纵向梁中,其中两个纵向梁作为外部主纵向梁相对平台 纵向中心面分布在主横向梁两端并与主横向梁两端部相互交错贯穿相连; 其中左右纵向梁作为内部纵向梁设置在平台纵向中心面上并分布在主横向梁两 侧,且左右内部纵向梁的内端分别与主横向梁左右两侧中部固定连接,位于同侧的副横向 4 CN 111571533 A 说 明 书 2/6 页 梁安装在位于同侧的外部主纵向梁与内部纵向梁之间。 进一步,所述横向梁以及纵向梁均为由顶板、底板、左右两腹板、多个横筋以及纵 筋纵横焊接而成的箱型梁。 进一步,所述主横向梁的顶板和底板两端面均向外延伸且分别完全贯穿相邻外部 主纵向梁的顶板和底板,所述外部主纵向梁的顶板、底板被主横向梁的顶板和底板贯穿的 部分分割开,所述外部主纵向梁被分割开的左顶板和右顶板与主横向梁相邻内端贯穿部分 的顶板对接焊接,所述外部主纵向梁被分割开的左底板和右底板与主横向梁相邻内端贯穿 部分的底板对接焊接,所述主横向梁的腹板端部垂直与主纵向梁腹板的相邻侧面焊接,所 述主横向梁的腹板长度小于主横向梁的顶板以及主横向梁的底板长度; 所述内部纵向梁的顶板和底板对应与相邻主横向梁的顶板侧边以及底板侧边相 邻部分进行对接焊接,所述内部纵向梁的腹板与相邻主横向梁一端伸出内部纵向梁的顶板 和底板垂直焊接成一体且与相邻主横向梁的腹板侧面焊接; 所述副横向梁的顶板和底板对应与相邻外部主纵向梁和相邻内部纵向梁的顶板 相邻内侧边缘以及底板相邻内侧边缘进行对接焊接,所述副横向梁的腹板两端伸出副横向 梁的顶板和底板并分别与相邻外部纵向梁和相邻内部纵向梁的顶板内侧边缘、底板内侧边 缘以及内侧腹板侧面垂直焊接,所述副横向梁腹板长度大于副横向梁顶板和底板的长度。 采用上述进一步方案的有益效果是,使得对应的主网状结构能满足最大结构强度 的同时,提高材料的利用率,组合式的主网状结构上力流传递流畅,保证整个平台更加稳定 可靠。 进一步,所述主横向梁的底板沿底板长度方向焊接有加强板,所述加强板两端沿 底板长度方向覆盖主横向梁底板和外部主纵梁底板间对接焊缝的部分区域,所述加强板中 间设置有至少一个减重孔,所述加强板两端设置有沿平台纵向的长腰形孔。 采用上述进一步方案的有益效果是,通过加强板进行加固,可大幅减小对接焊缝 承受的拉力,降低对接焊缝的开裂故障,提升主横向梁与外部主纵向梁以及纵向梁连接处 的连接强度。 进一步,所述主横向梁的顶板贯穿主纵向梁的顶板、外部主纵向梁的被分割开的 左顶板和右顶板的顶面沿纵向固定焊接有第一加强板,所述第一加强板沿平台纵向开有其 长度方向的长腰形孔。 采用上述进一步方案的有益效果是,对主网状结构的整体进行加固,可大幅减小 承受拉力载荷的顶板上对接焊缝承受的拉力,降低对接焊缝的开裂故障,保证主网状结构 内结构连接处的强度。 进一步,所述主网状结构的外侧还设有至少一个副网状结构,其中副网状结构由 至少一个横向梁以及多个纵向梁交叉设置并相互焊接而成。 进一步,所述主网状结构和副网状结构间采用可方便装拆的机械联接方式联接。 进一步,所述主网状结构和主网状结构间通过第一连接板和第二连接板联接,所 述第一连接板与所述主网状结构在联接端焊接,所述第二连接板与所述副网状结构在联接 端焊接。 进一步,所述主网状结构和副网状结构在联接处通过第一连接板和第二连接板间 的台阶面组合、并采用可方便装拆的机械联接的方式紧固连接在一起。 5 CN 111571533 A 说 明 书 3/6 页 采用上述进一步方案的有益效果是,通过对第一连接板和第二连接板进行扣合实 现相邻主网状结构和副网状结构之间的可拆卸连接,特别是通过第一连接板和第二连接板 间的台阶面组合,提升主网状结构和副网状结构的联接强度,可大幅减少联接螺栓的受力, 保证平台的整体结构刚性和强度。 附图说明 图1为本发明结构示意图; 图2为本发明主横向梁与外部主纵向梁连接结构示意图; 图3为本发明外部主纵向梁、内部纵向梁与副横向梁的连接结构示意图; 图4为本发明第二加强板的连接结构示意图; 图5为本发明实施例的结构示意图; 图6为本发明实施例五的结构示意图; 图7为本发明箱型梁的内部结构剖视图; 图8为图3中B处的放大示意图; 图9为本发明主网状结构的一个局部内部剖视图; 图10为本发明主网状结构的另一个局部内部剖视图; 图11为本发明多网状结构主视示意图; 图12为本发明多网状结构俯视示意图; 图13为本发明图11中A处的局部放大图。 附图中,各标号所代表的部件列表如下: 1、主网状结构,11、横向梁,111、主横向梁,1111、主横梁横筋,112、副横向梁,12、 纵向梁,121、外部主纵向梁,1211、第一主纵向梁横筋,1212、第二主纵向梁横筋,122、内部 纵向梁,13、第一加强板,14、第二加强板,15、第一连接板,2、副网状结构,21、横向梁,22、纵 向梁,25、第二连接板,3、螺栓组,X、平台纵向中心面,K、主副网状结构间的台阶结合面。