技术摘要:

本发明公开了多辊自由弯曲的三维恒定曲率构件的成形轨迹解析方法,第一步,提取三维恒定曲率空心构件的中心轴线;第二步,将三维恒定曲率构件的中心轴线进行分段,分为过渡弧段、弧段;通过成形辊的轨迹控制,来实现恒定曲率构件的自由弯曲成形。本发明的多辊弯曲模包 全部

背景技术:

传统的空心构件成形技术包括绕弯、推弯、滚弯、压弯等弯曲成形技术。传统的弯 曲成形技术只能成形简单恒定曲率的空心构件,成形不同曲率的构件需要更换弯曲模具, 成形工艺多且难以成形空间复杂形状的构件。目前,各种形状的构件在工程机械、航空器、 航天器等承载式构架和输油、水、气等零部件中均有极大的需求,而传统的弯曲成形方式已 经不能满足成形复杂形状构件的要求。 自由弯曲成形技术是一种基于空心构件轨迹控制的先进成形技术,无需更换弯曲 模具就能成形各种形状复杂的弯曲构件。根据自由弯曲装备轴数的不同,分为三轴、四轴、 五轴和六轴自由弯曲成形装备,装备轴数越多,构件成形的柔性越大,但是装备灵活性不 高,制造复杂。

技术实现要素:

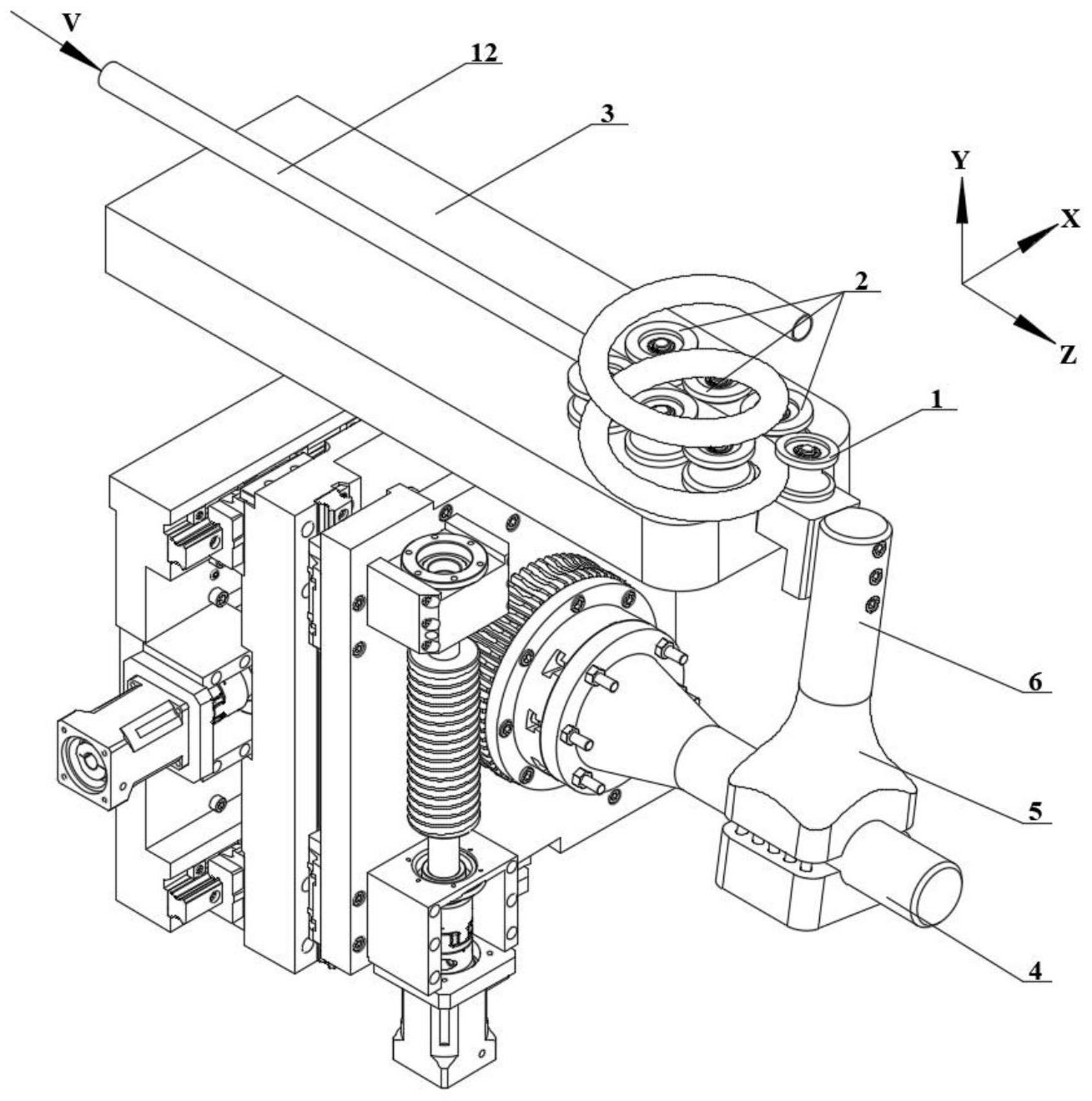

本发明针对现有技术的不足提供一种多辊自由弯曲的三维恒定曲率构件的成形 轨迹解析方法。 本发明采用以下技术方案: 多辊自由弯曲的三维恒定曲率构件的成形轨迹解析方法,采用多辊自由弯曲装置 进行三维恒定曲率构件的成形,所述多辊自由弯曲装置包括成形辊(1)、由导向辊(2)组成 的导向辊轮组以及驱动机构,每组导向辊轮组包括两个相对设置的导向辊(2)、导向辊安装 座(3)、回转移动工作台(4)、摇臂(5)、成形辊安装座(6),两个相对设置的导向辊(2)之间形 成圆形轮廓;所述驱动机构包括X向移动机构、Y向移动机构和Z向旋转机构;X向移动机构包 括X向直线导轨(13)、X向丝杠螺母及直线导轨安装板(14)、X向丝杠螺母运动副(15)、X向滑 块(16)、X向丝杠轴承座(17);Y向移动机构包括Y向丝杠螺母及直线导轨安装板(18)、Y向直 线导轨(19)、Y向丝杠螺母运动副(20)、Y向滑块(21)、Y向丝杠轴承座(22);Z向旋转机构包 括Z向蜗杆轴承座(23)、蜗杆(24)、带蜗轮齿的回转支承轴承(25)、Z向旋转机构安装板 (26);成形轨迹解析方法包括以下步骤: 第一步,提取三维恒定曲率空心构件的中心轴线; 第二步,将三维恒定曲率构件的中心轴线进行分段,分为过渡弧段、弧段; 设三维恒定曲率构件的曲率半径为R,空间距离为P,空间升角为Ф,圈数为n圈;已 知的相关几何参数还包括空心构件的管半径R1、成形辊(1)的中间剖面圆半径R2、第一对导 向辊(2)到成形辊(1)在Z方向上的距离A;弯曲起始截面中心到弯曲末端截面中心在Z方向 上的距离为A1,在X方向上的距离为U1;建立起绝对直角坐标系XYZ和坐标原点在成形辊中心 的相对直角坐标系X′Y′Z′;当空心构件以匀速V沿着Z正向推进时,成形辊(1)在X′负向移动 5 CN 111580464 A 说 明 书 2/6 页 的位移为∪X′,在Y′正向移动的位移为UY′,导向辊(2)伴随着空心构件的推进而发生自转; 过渡弧段: 弧长 成形时间 成形辊位移 方向:X′负向 (3) 成形辊位移 方向:Y′正向 (4)成形辊的运动速度 方 向 :X ′负 向 ( 5 ) 成 形 辊 的 运 动 速 度 方向:Y′正向 (6) 成形辊的转动角速度 方向:X′轴顺时针 (7)弧段: 弧长 成形时间 成形辊的运动速度u=0 (10) 成形辊的转动角速度ω=0 (11) 成形辊回到原位置,同时构件停止推进,三维恒定曲率空心构件的成形结束。 所述的三维恒定曲率构件的成形轨迹解析方法,在过渡段成形时,通过摇臂(5)来 控制成形辊(1)在X′Y′平面内移动,同时成形辊(1)绕着Z′轴转动;在成形辊(1)的作用下, 空心构件获得了恒定的曲率半径和空间升角,此时空心构件继续推进,直到完成三维恒定 曲率构件的成形。 所述的三维恒定曲率构件的成形轨迹解析方法,每对导向辊(2)以及成形辊(1)之 间的凹槽与空心构件的同轴度误差不超过0.02mm,减小空心构件推进过程中的阻力。 所述的三维恒定曲率构件的成形轨迹解析方法,X向直线导轨(13)的两个平行滑 轨水平安装在X向丝杠螺母及直线导轨安装板(14)上,而X向直线导轨(13)的4个配套滑块 则与直线导轨安装板(18)连接,X向丝杠螺母运动副(15)通过X向丝杠轴承座(17)固定在X 向丝杠螺母及直线导轨安装板(14)上,与X向丝杠螺母运动副(15)连接的X向滑块(16)则是 通过螺钉与直线导轨安装板(18)连接;直线导轨安装板(14)通过螺钉和定位销固定在机床 上。 所述的三维恒定曲率构件的成形轨迹解析方法,Y向直线导轨(19)的两个平行滑 6 CN 111580464 A 说 明 书 3/6 页 轨竖直安装在直线导轨安装板(18)上,而Y向直线导轨(19)的4个配套滑块则与Z向旋转机 构安装板(26)连接,Y向丝杠螺母运动副(20)通过Y向丝杠轴承座(22)固定在直线导轨安装 板(18)上,与Y向丝杠螺母运动副(20)连接的Y向滑块(21)则是通过螺钉与Z向旋转机构安 装板(26)连接。 所述的三维恒定曲率构件的成形轨迹解析方法,Z向旋转机构的蜗杆轴承座(23) 通过螺钉固定在安装板(26)上,带蜗轮齿的回转支承轴承(25)的外圈蜗轮齿和内圈有一定 高度差,内圈固定在安装板(26)上,外圈蜗轮齿与工作台(42)连接,同时外圈蜗轮齿与蜗杆 啮合。 所述的三维恒定曲率构件的成形轨迹解析方法,成形辊(1)和导向辊(2)的凹槽均 是弧形轮廓,弧形半径为R,半径公差在-0.05~0mm之内,并且弧形槽与构件的同轴度误差 不超过0.02mm,安装间隙不超过0.1mm。 所述的三维恒定曲率构件的成形轨迹解析方法,导向辊轮组一共有三组。 所述的三维恒定曲率构件的成形轨迹解析方法,摇臂(5)包括摇臂杆(51)和摇臂 头(52),成形辊(1)通过连接轴安装在成形辊安装座(6)上,成形辊安装座(6)与摇臂杆(51) 通过螺栓固定在一起;摇臂杆(51)和摇臂头(52)通过螺栓与回转轴(42)连接;摇臂杆(51) 与回转轴(42)垂直,工作台(41)上设置沉孔,回转轴(42)插入该沉孔内定位,工作台(41)上 还设置多个T型槽,T型槽和回转轴(42)通过T型螺栓实现紧固连接。 所述的三维恒定曲率构件的成形轨迹解析方法,回转轴(42)与工作台(41)垂直, 成形辊(1)的连接轴与摇臂杆(51)轴线平行。 有益效果 本发明为一种多辊自由弯曲的三维恒定曲率构件的成形轨迹解析方法,通过成形 辊的轨迹控制,来实现恒定曲率构件的自由弯曲成形。 本发明的多辊弯曲模包括成形辊和导向辊,在空心构件推进和成形时,由于辊子 的自转充分地减小了成形过程中的摩擦阻力,提高了构件整体的成形质量。 本发明的多辊弯曲模结构紧凑、制造简单,成形辊的控制简便,实用性较强,在工 程机械、航空航天等领域的生产和经济价值巨大。 附图说明 图1、基于多辊自由弯曲的三维恒定曲率构件的成形示意图, 图2、为成形辊和导向辊装配图;(a)成形辊装配图,(b)导向辊装配图, 图3、为回转移动工作台、摇臂和成形辊安装座等零件安装方式图; 图4,(a)连接轴端部的扳手槽断面图,(b)连接轴与辊轮安装座处设置的调整垫片 放大图; 图5、为基于多辊的自由弯曲装置驱动机构分解图;(a)X向移动机构,(b)Y向移动 机构,(a)Z向旋转机构; 1-成形辊;2-导向辊;3-导向辊安装座;4-回转移动工作台;5-摇臂;6-成形辊安装 座;7、8-深沟球轴承;9-调整垫片;10-连接轴;11-轴端挡圈;12-空心构件;13-X向直线导 轨;14-X向丝杠螺母及直线导轨安装板;15-X向丝杠螺母运动副;16-X向滑块;17-X向丝杠 轴承座;18-Y向丝杠螺母及直线导轨安装板;19-Y向直线导轨;20-Y向丝杠螺母运动副;21- 7 CN 111580464 A 说 明 书 4/6 页 Y向滑块;22-Y向丝杠轴承座;23-Z向蜗杆轴承座;24-蜗杆;25-带蜗轮齿的回转支承轴承; 26-Z向旋转机构安装板;41-工作台,42-回转轴,51-摇臂杆,52-摇臂头; 图6、基于多辊自由弯曲的成形辊运动示意图; 图中:UX′—成形辊X′向位移;UY′—成形辊Y′向位移;ωZ′—绕着Z′轴的转动角速 度; 图7、三维恒定曲率构件实例尺寸示意图; 图中:d—缠绕直径;P—空间角度;Ф—空间升角;D—构件管径; 图8、三维恒定曲率构件轴线分段示意图; 图中:A到B—过渡弧段;B到C—弧段 图9、成形辊轨迹控制模型图;