技术摘要:

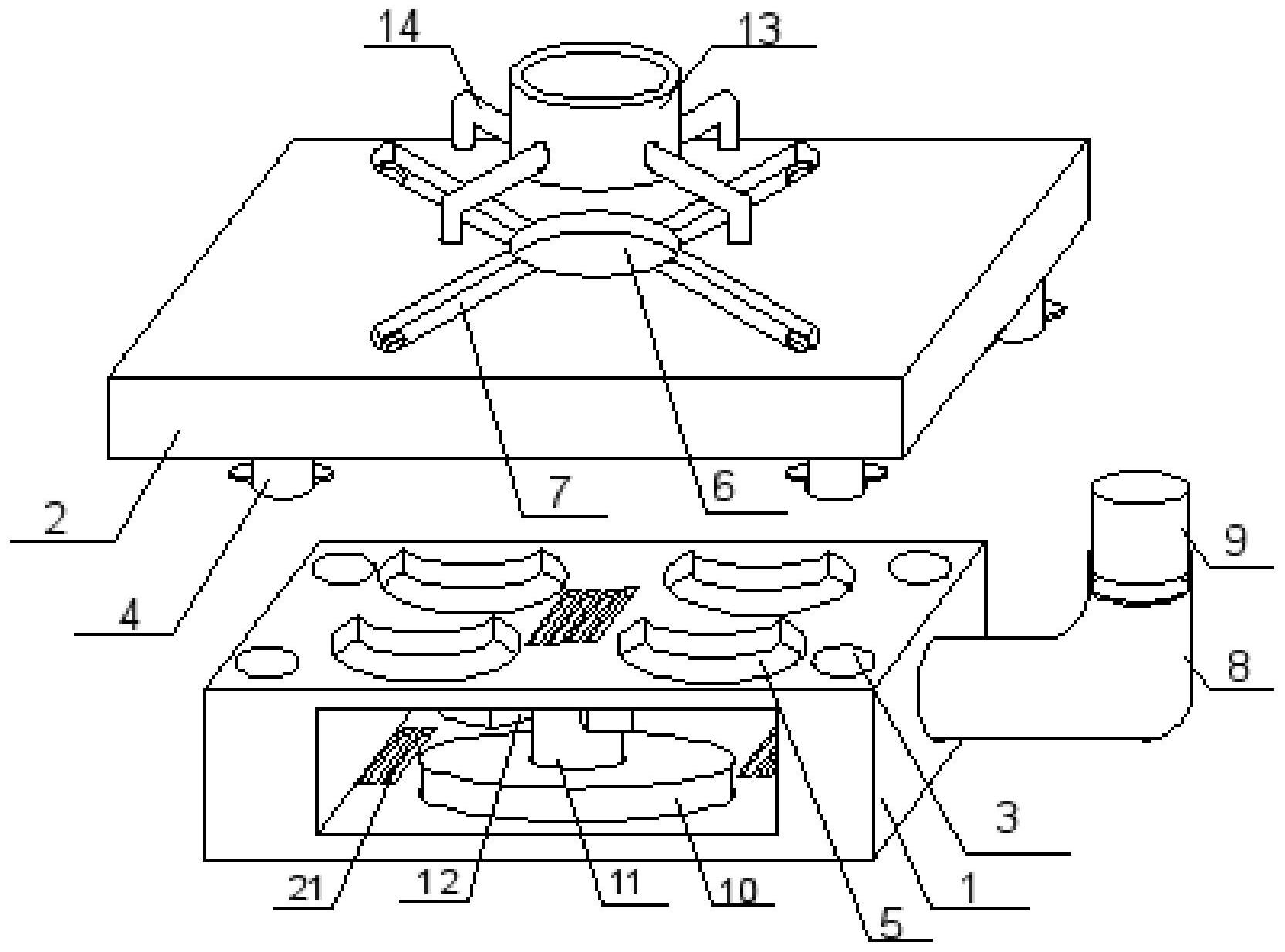

本发明公开了一种汽车塑料配件高效注塑成型装置,包括中空的下注塑模具和上压板,所述下注塑模具表面设有四个限位槽和注塑槽,所述上压板下表面固定有四个限位柱和注塑槽盖板,所述上压板表面设有主管道通槽和分流管道通槽,所述分流管道通槽与所述主管道通槽连通,所 全部

背景技术:

注塑是一种工业产品生产造型的方法,产品通常使用橡胶注塑和塑料注塑。注塑 还可分注塑成型模压法和压铸法。 现有的注塑主要包括橡胶注塑、塑料注塑和成型注塑。 橡胶注塑:橡胶注射成型是一种将胶料直接从机筒注入模型硫化的生产方法。橡 胶注塑的优点是:虽属间歇操作,但成型周期短,生产效率高取消了胚料准备工序,劳动强 度小,产品质量优异。 塑料注塑:塑料注塑是塑料制品的一种方法,将熔融的塑料利用压力注进塑料制 品模具中,冷却成型得到想要各种塑料件。有专门用于进行注塑的机械注塑机。目前最常使 用的塑料是聚苯乙烯。 成型注塑:所得的形状往往就是最后成品,在安装或作为最终成品使用之前不再 需要其他的加工。许多细部,诸如凸起部、肋、螺纹,都可以在注射模塑一步操作中成型出 来。 注塑前需要将原料加热,将原料放入特制的模板中冷却后成型。若原料温度较低 而注塑时间较长会导致成型不完整;若原料温度过高会导致成型时间延长。

技术实现要素:

本发明的目的就在于为了解决上述问题而提供一种汽车塑料配件高效注塑成型 装置。 本发明通过以下技术方案来实现上述目的,一种汽车塑料配件高效注塑成型装 置,包括中空的下注塑模具和上压板,所述下注塑模具表面设有四个限位槽和注塑槽,所述 上压板下表面固定有四个限位柱和注塑槽盖板,所述限位柱弹性固定在所述限位槽内,所 述注塑槽盖板位于所述注塑槽正上方,所述上压板表面设有主管道通槽和分流管道通槽, 所述分流管道通槽与所述主管道通槽连通,所述主管道通槽上螺旋固定有主管道,所述主 管道侧壁上连通有分流管道,所述分流管道嵌在所述分流管道通槽内并贯穿所述上压板, 所述注塑槽盖板上设有分流通孔,所述分流管道底端嵌在所述分流通孔内。 优选地,所述分流管道和所述分流管道通槽均为“L”型结构,所述注塑槽盖板为橡 胶材质。 优选地,所述下注塑模具上表面和下表面均设有通风孔,所述下注塑模具内固定 有伺服电机,所述伺服电机上连接有转轴,所述转轴上焊接有风扇。 优选地,所述下注塑模具内部设有电热丝罩,所述电热丝罩内固定有电热丝,所述 电热丝罩底部固定有螺纹圈,所述伺服电机表面设有螺纹槽,所述螺纹圈螺旋固定在所述 3 CN 111590842 A 说 明 书 2/3 页 螺纹槽内。 优选地,所述电热丝为镍铬电热合金,直径为5mm。 优选地,所述下注塑模具内部固定有主气压管道,所述主气压管道上连通有副气 压管道,所述副气压管道套设在所述限位槽内,所述下注塑模具侧壁上固定有挤压管道,所 述挤压管道上设有移动塞,所述挤压管道与所述主气压管道连通,所述限位柱底部固定在 所述副气压管道表面。 优选地,所述限位槽内壁上设有呈对称结构的导向槽,所述限位柱侧壁上固定有 呈对称结构的导向块,所述导向块嵌在所述导向槽内。 本发明的有益效果是:本发明公开一种汽车塑料配件高效注塑成型装置,增设了 电热丝和风扇,可以通过电热丝对温度较低的原料进行二次升温处理,确保原料成型完整; 也可以通过风扇对温度较高的原料进行降温处理,缩短成型时间。 附图说明 图1为本发明的整体结构示意图。 图2为本发明上压板底表面结构示意图。 图3为本发明下注塑模具剖面结构示意图。 图4为本发明电热丝罩与伺服电机连接结构示意图。 图中:1、下注塑模具,2、上压板,3、限位槽,4、限位柱,5、注塑槽,6、主管道通槽,7、 分流管道通槽,8、挤压管道,9、移动塞,10、伺服电机,11、转轴,12、风扇,13、主管道,14、分 流管道,15、导向块,16、注塑槽盖板,17、分流通孔,18、主气压管道,19、副气压管道,20、导 向槽,21、通风孔,22、螺纹槽,23、电热丝罩,24、电热丝,25、螺纹圈。