技术摘要:

本申请公开了一种定子组件、电机及机动车辆,其中,所述定子组件的沟槽中设置有多层同类线圈,无需异形线圈,有利于降低电机的制造难度以及制造成本,提升电机的制造效率,多层线圈按照预设接线方式进行连接,构成三相绕组,且所述三相绕组的引出线和中性点均位于编号 全部

背景技术:

电机(Electric Machinery)又称驱动电机或马达,是指依据电磁感应定律实现电 能转换或传递的一种电磁设备。 随着新能源技术的不断发展,电机作为电动汽车的关键执行部件之一,对其性能 要求越来越高。目前高速化、轻量化、高效率已经成为驱动电机发展趋势,对电机的功率密 度、高效区、散热能力有着更高的要求。 电机的定子绕组可分为圆线绕组和扁线绕组,与圆线绕组相比,扁线绕组可以有 效地提高电机槽满率,降低电机铜耗,从而提升电机效率,同时还可以减小电机绕组端部高 度,从而减小电机体积,提高功率/转矩密度。但同时发明人研究发现,现有技术中采用扁线 绕组的电机通常需要采用异形线圈保证绕组中各支路对称,但异形线圈的存在会大大增加 电机的制造难度以及制造成本,同时降低电机的制造效率,不利于批量生产。

技术实现要素:

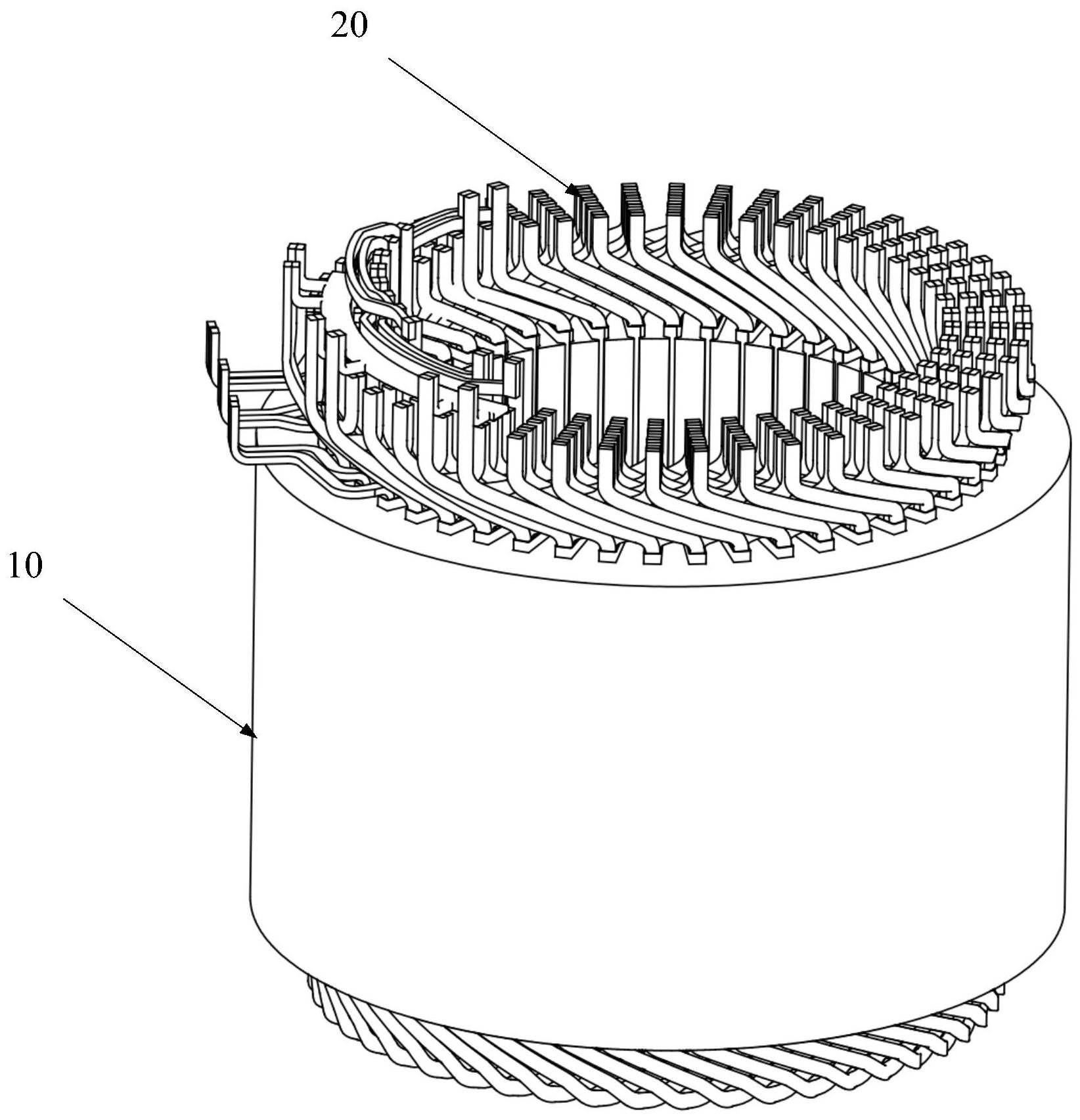

为解决上述技术问题,本申请提供了一种定子组件、电机及机动车辆,以实现在保 证三相绕组中各支路完全对称的前提下,取消定子组件中的异形绕组的目的,降低电机的 制造难度以及制造成本,提升电机的制造效率。 为实现上述技术目的,本申请实施例提供了如下技术方案: 一种定子组件,包括: 定子铁芯,所述定子铁芯的内侧包括多个在垂直于所述定子铁芯侧壁方向上延伸 的沟槽,所述沟槽部分贯穿所述定子铁芯; 多个所述沟槽在平行于所述定子铁芯顶部表面的方向上,以预设位置为起点,按 照顺时针或逆时针的顺序进行槽序编号,所述沟槽中容纳的线圈层在所述定子铁芯的轴向 方向上,从靠近所述沟槽底部起从1开始编号; 设置于所述沟槽中的多层线圈,所述多层线圈为同类线圈,所述多层线圈按照预 设接线方式进行连接,构成三相绕组,且所述三相绕组的引出线和中性点均位于编号为1的 线圈层中;所述三相绕组在编号最大的线圈层中换相,以使所述三相绕组中的各个支路完 全对称。 可选的,设置于所述沟槽中的多层所述线圈均为U型线圈。 可选的,多个所述沟槽的数量为6N,N为大于1的正整数; 多个所述沟槽将槽序编号连续的6个沟槽分为一组沟槽组。 可选的,所述三相绕组包括U相绕组、V相绕组和W相绕组。 可选的,所述U相绕组包括U相第一支路和U相第二支路,所述U相第一支路的引出 点设置于编号为1的线圈层中,且设置于编号为1的沟槽中,所述U相第二支路的引出点设置 4 CN 111555501 A 说 明 书 2/7 页 于编号为1的线圈层中,且设置于编号为2的沟槽中,所述U相第一支路的中性点设置于编号 为1的线圈层中,且设置于编号为7的沟槽中,所述U相第二支路的中性点设置于编号为1的 线圈层中,且设置于编号为8的沟槽中。 可选的,所述V相绕组包括V相第一支路和V相第二支路,所述V相第一支路的引出 点设置于编号为1的线圈层中,且设置于编号为5的沟槽中,所述V相第二支路的引出点设置 于编号为1的线圈层中,且设置于编号为6的沟槽中,所述V相第一支路的中性点设置于编号 为1的线圈层中,且设置于编号为11的沟槽中,所述V相第二支路的中性点设置于编号为1的 线圈层中,且设置于编号为12的沟槽中。 可选的,所述W相绕组包括W相第一支路和W相第二支路,所述W相第一支路的引出 点设置于编号为1的线圈层中,且设置于编号为9的沟槽中,所述W相第二支路的引出点设置 于编号为1的线圈层中,且设置于编号为10的沟槽中,所述W相第一支路的中性点设置于编 号为1的线圈层中,且设置于编号为15的沟槽中,所述W相第二支路的中性点设置于编号为1 的线圈层中,且设置于编号为16的沟槽中。 可选的,所述U相第一支路包括按照预设接线方式依次连接的4N个U型线圈,其中, 第X个U型线圈和第Y个U型线圈通过连接端换相; 所述U相第二支路包括按照预设接线方式依次连接的4N个U型线圈,其中,第X个U 型线圈和第Y个U型线圈通过连接端换相,以使所述U相第一支路和U相第二支路完全对称;X 和Y均为大于1,且小于4N的正整数。 可选的,所述V相第一支路包括按照预设接线方式依次连接的4N个U型线圈,其中, 第X个U型线圈和第Y个U型线圈通过连接端换相; 所述V相第二支路包括按照预设接线方式依次连接的4N个U型线圈,其中,第X个U 型线圈和第Y个U型线圈通过连接端换相,以使所述V相第一支路和V相第二支路完全对称;X 和Y均为大于1,且小于4N的正整数。 可选的,所述W相第一支路包括按照预设接线方式依次连接的4N个U型线圈,其中, 第X个U型线圈和第Y个U型线圈通过连接端换相; 所述W相第二支路包括按照预设接线方式依次连接的4N个U型线圈,其中,第X个U 型线圈和第Y个U型线圈通过连接端换相,以使所述V相第一支路和V相第二支路完全对称;X 和Y均为大于1,且小于4N的正整数。 可选的,所述U相第一支路、U相第二支路、V相第一支路、V相第二支路、W相第一支 路和W相第二支路的第X个U型线圈和第Y个U型线圈均设置于编号最大的线圈层中。 可选的,所述U相第一支路、V相第一支路和W相第一支路中第一个线圈和第二个线 圈的连接跨距小于所述U相第一支路、V相第一支路和W相第一支路中第X个U型线圈和第Y个 U型线圈的连接跨距; 所述U相第二支路、V相第二支路和W相第二支路中第一个线圈和第二个线圈的连 接跨距大于所述U相第二支路、V相第二支路和W相第二支路中第X个U型线圈和第Y个U型线 圈的连接跨距。 可选的,所述U相第一支路、V相第一支路和W相第一支路中第一个线圈和第二个线 圈的连接跨距比所述U相第一支路、V相第一支路和W相第一支路中第X个U型线圈和第Y个U 型线圈的连接跨距小1; 5 CN 111555501 A 说 明 书 3/7 页 所述U相第二支路、V相第二支路和W相第二支路中第一个线圈和第二个线圈的连 接跨距比所述U相第二支路、V相第二支路和W相第二支路中第X个U型线圈和第Y个U型线圈 的连接跨距大1。 可选的,多个所述沟槽的数量为24个、36个或48个。 可选的,所述沟槽中的线圈层的数量为4层、6层或8层。 一种电机,包括转子和定子组件;其中, 所述定子组件为上述任一项所述的定子组件。 一种机动车辆,包括如上述一项所述的电机。 从上述技术方案可以看出,本申请实施例提供了一种定子组件、电机及机动车辆, 其中,所述定子组件的沟槽中设置有多层同类线圈,无需异形线圈,有利于降低电机的制造 难度以及制造成本,提升电机的制造效率,多层线圈按照预设接线方式进行连接,构成三相 绕组,且所述三相绕组的引出线和中性点均位于编号为1的线圈层中,以便于出线和实现不 同接线方式切换。另外所述三相绕组在编号最大的线圈层中换相,以使所述三相绕组中的 各个支路完全对称,避免了由于支路不对称造成的反电势、电阻、电感存在较大差异的问 题,从而避免了形成环流、增加附加损耗、降低效率、引起电机绕组局部过温和降低电机使 用寿命的问题。 附图说明 为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 申请的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图获得其他的附图。 图1为本申请的一个实施例提供的一种电机的结构示意图; 图2为本申请的一个实施例提供的一种凹槽和线圈层的编号示意图; 图3为本申请的一个实施例提供的一种定子铁芯的示意图; 图4为本申请的一个实施例提供的一种线圈的示意图; 图5为本申请的一个实施例提供的一种U相绕组的连接关系示意图。