技术摘要:

增大轴承承载负荷的连铸辊轴承座轴承组合设备及方法,包括轴承座、轴承,轴承座中设有冷却水通道;轴承座上半部的中间位置设有槽口,槽口的开设方向为与轴承座轴线垂直的方向,置于轴承座内部的轴承外圈与槽口的内部边缘密封焊接,在轴承座槽口的外部密封焊接有弧形钢 全部

背景技术:

在工作中连铸辊上的轴承座轴承组合设备处于重载及高温的状态,轴承的内圈及 外圈经常有被碾碎的现象发生,造成连铸机被迫停产。其原因是轴承的内圈及外圈较薄、较 窄,处于重载及高温的状态,就易被碾碎。连铸辊轴承座轴承组合设备在连铸机中占据的位 置空间是不可改变的,因此只能在其自身内部空间来改变轴承座与轴承的形状,用以增大 轴承的承载负荷,来避免轴承的内圈及外圈被碾碎的现象发生。

技术实现要素:

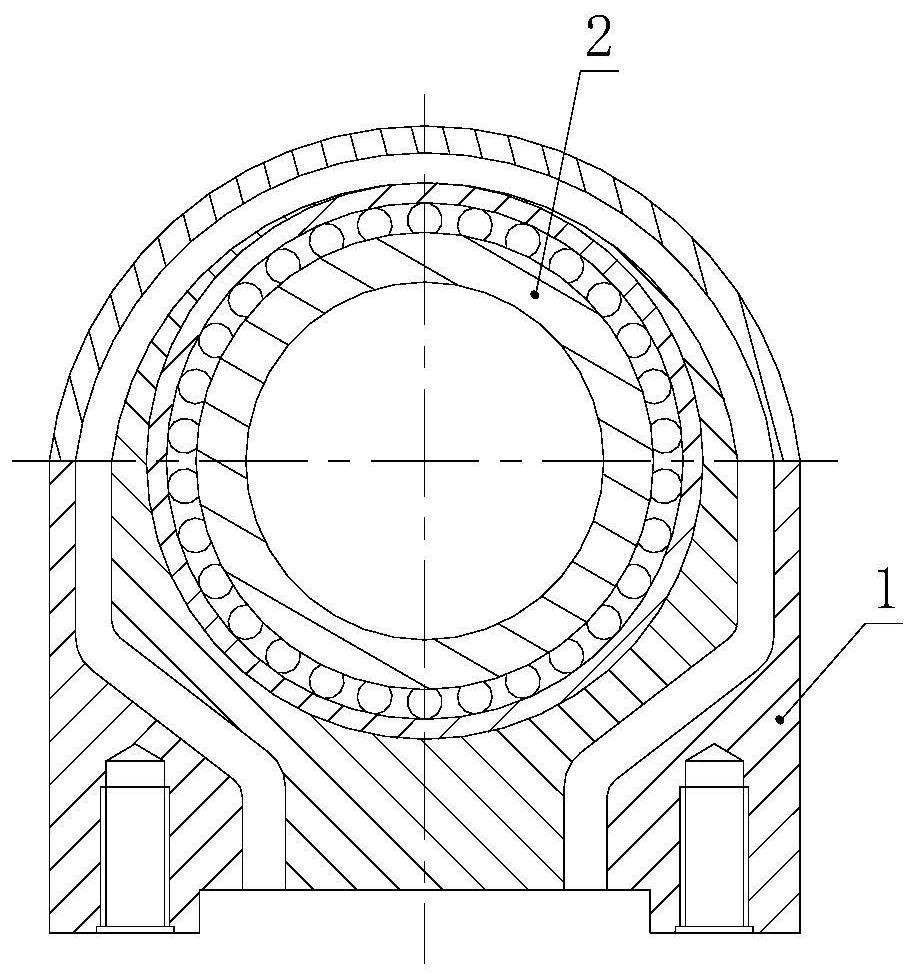

本发明的目的在于提供一种增大轴承承载负荷的连铸辊轴承座轴承组合设备及 方法,用以代替原连铸辊轴承座轴承组合设备,在不改变连铸机内部安装空间的前提下,增 大轴承的承载负荷。 为实现上述目的,本发明采用以下技术方案实现: 增大轴承承载负荷的连铸辊轴承座轴承组合设备,包括轴承座、轴承,所述轴承座 中设有冷却水通道;所述轴承座上半部的中间位置设有槽口,所述槽口的开设方向为与轴 承座轴线垂直的方向,置于轴承座内部的轴承外圈与槽口的内部边缘密封焊接,在轴承座 槽口的外部密封焊接有弧形钢板,所述弧形钢板与轴承外圈形成的通道与轴承座中的冷却 水通道相连通。 还包括轴承盖,所述轴承盖通过螺纹连接在轴承座的两侧。 所述设备安装在连铸机内部。 增大轴承承载负荷的连铸辊轴承座轴承组合设备的制作方法,在不改变轴承座外 部形状及尺寸的前提下,扩大轴承座内部轴承的容纳空间,扩大轴承尺寸,增加轴承承载负 荷;具体方法如下: 1)在加工轴承座时,轴承座外形尺寸不变,正常加工轴承座内的冷却水通道,扩大 加工轴承座内孔直径,轴承座内孔用于安装轴承,此时由于扩大了轴承座内孔的直径,因而 破坏了轴承座内孔与冷却水通道之间的隔离壁,沿与轴承座轴线垂直的方向,将轴承座上 半部的中间位置切削掉,加工出槽口; 轴承座外形尺寸与连铸机内部安装空间相匹配,由于连铸机内安装空间不可扩大 和改变,因而轴承座外形尺寸不改变。 按照常规技术,在轴承座内部、轴承安装内孔的外部加工冷却水通道,再在冷却水 通道内部加工轴承座内孔,加工内孔时会破坏内孔与冷却水通道之间的隔离壁。 2)增加轴承外圈厚度、宽度,增大滚动体尺寸,增加轴承内圈厚度、宽度,轴承内径 不变;轴承外圈直径与轴承座的内孔直径相匹配; 3 CN 111550496 A 说 明 书 2/3 页 3)将轴承座两侧加工内螺纹; 4)将轴承从侧面装入轴承座,将轴承外圈与槽口的内部边缘密封焊接; 5)加工一个与轴承座槽口处外壁的形状和尺寸相匹配的弧形钢板,将弧形钢板与 轴承座密封焊接,弧形钢板与轴承外圈之间的通道与轴承座中的冷却水通道相连通; 6)将轴承盖从轴承座的两侧安装到轴承座上。 与现有的技术相比,本发明的有益效果是: 1)本发明的轴承加大,其内、外圈加厚、加宽,滚动体加大,承载负荷大大增加。 2)循环水紧贴轴承外圈,增大降温效果。 3)轴承盖与轴承座用丝扣连接,便于注油、密封。 4)在不改变连铸机内部安装空间的前提下,大大增加了承载负荷,延长使用寿命。 附图说明 图1是本发明设备的主剖视图; 图2是图1的左视图; 图3是轴承的主剖视图; 图4是本发明中轴承座的主剖视图; 图5是图4的左视图; 图6是弧形钢板的示意图; 图7是轴承盖的示意图。 图中:1轴承座、2轴承、3弧形钢板、4轴承盖、1-1轴承座内孔、1-2水循环通道、1-3 侧边、1-4侧边连接面、H轴承座内孔中面、2-1轴承外圈、2-2滚动体、2-3轴承内圈、3-1弧形 钢板外弧面、3-2弧形钢板内弧面、4-1内端头。