技术摘要:

本发明公开了一种成型腔尺寸可调的非标管件成型模具,包括凹模板和凸模固定板,所述凹模板的上端面设置有流道,所述凹模板的中间设置有型腔,所述型腔的内侧安装有退料板,所述退料板的一侧固定安装有导向杆,所述导向杆的外侧设置有退料弹簧,所述凸模固定板的一侧安 全部

背景技术:

随着社会经济的快速发展,模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压 成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型 物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型 材料物理状态的改变来实现物品外形的加工。 但是,现有的管件成型模具在进行管件成型时,都是根据管件进行模具制造,一种 模具只能成型一种管件,成本高,效率低,不能满足大规模生产要求;因此,不满足现有的需 求,对此我们提出了一种成型腔尺寸可调的非标管件成型模具,其具有成本低,适应大规模 生产的优点。

技术实现要素:

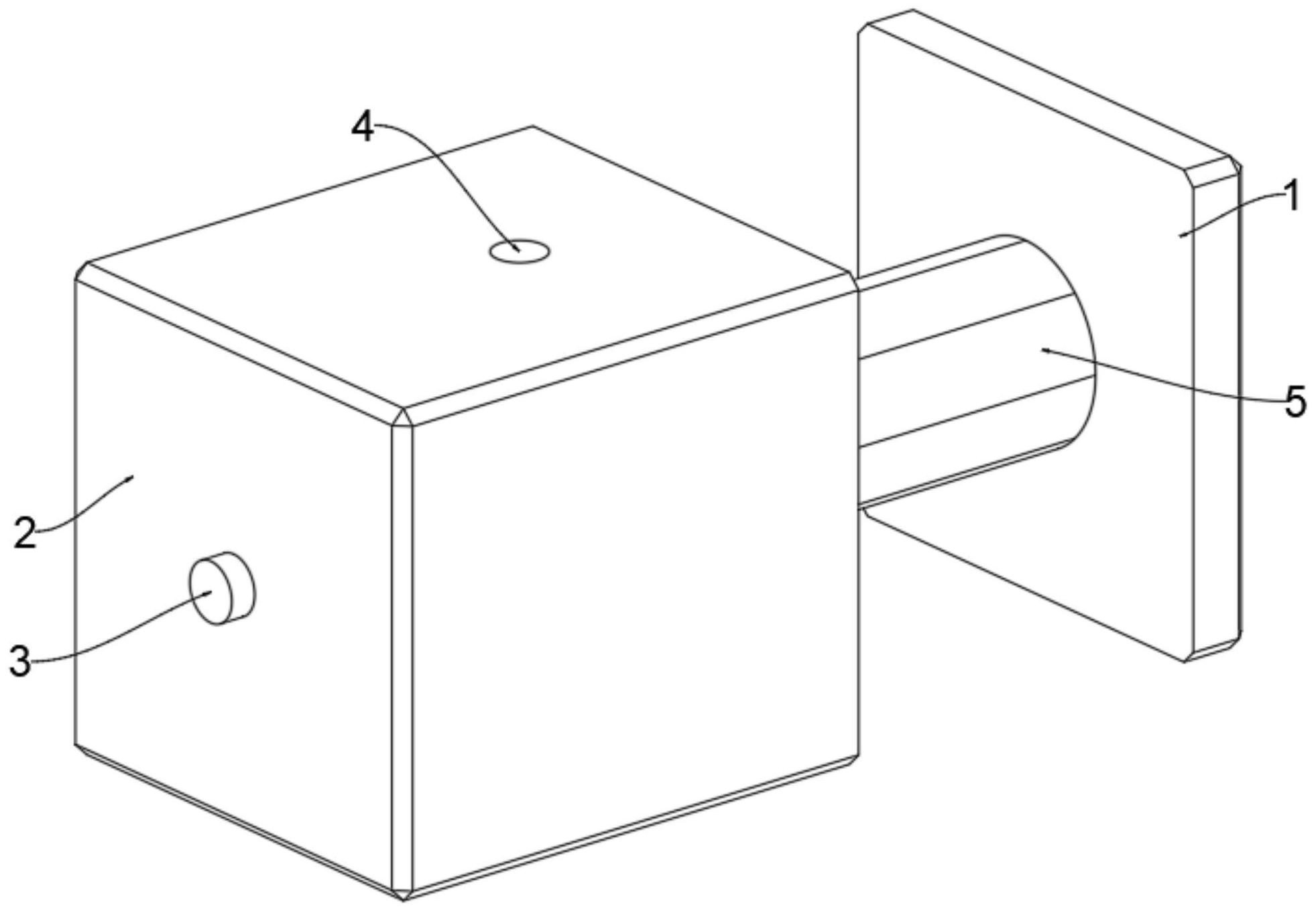

本发明的目的在于提供一种成型腔尺寸可调的非标管件成型模具,以解决上述背 景技术中提出的现有的管件成型模具在进行管件成型时,都是根据管件进行模具制造,一 种模具只能成型一种管件,成本高等问题。 为实现上述目的,本发明提供如下技术方案:一种成型腔尺寸可调的非标管件成 型模具,包括凹模板和凸模固定板,所述凹模板的上端面设置有流道,所述凹模板的中间设 置有型腔,所述型腔的内侧安装有退料板,所述退料板的一侧固定安装有导向杆,所述导向 杆的外侧设置有退料弹簧; 所述凸模固定板的一侧安装有凸模,所述凸模包括传动轴承,所述传动轴承的外侧均 匀固定安装有若干个传动齿轮,所述传动齿轮的外侧安装有传动弧形齿轮条,所述传动弧 形齿轮条的一端固定安装有连接弧形块,所述传动弧形齿轮条的另一端固定安装有连接 杆,所述连接杆的另一端安装有可调弧形瓣,所述传动轴承与若干个可调弧形瓣的中间安 装有连接环。 优选的,所述连接环的一端与凸模固定板的侧面固定连接,所述传动轴承的一端 贯穿凸模固定板且端部安装有电机。 优选的,所述退料板的一侧内部安装有密封垫,所述密封垫通过卡槽与退料板固 定安装。 优选的,所述连接杆的外侧均匀设置有两个条形滑轨,所述条形滑轨的内部均匀 设置有若干个滚珠,所述滚珠与连接环固定连接。 优选的,所述连接杆的一端与可调弧形瓣的内侧完全贴合,所述连接杆的另一端 与传动弧形齿轮条的一端完全贴合,所述连接杆与可调弧形瓣和传动弧形齿轮条均通过焊 接固定。 3 CN 111590795 A 说 明 书 2/4 页 优选的,所述退料板的外侧与型腔的内侧完全贴合,所述退料板与型腔滑动连接。 优选的,所述可调弧形瓣的所有外表面表面粗糙度均为Ra0.8。 与现有技术相比,本发明的有益效果是: 1、本发明通过根据需要成型的管件的内径进行调节,调节时先给电机供电,使得电机 通电后带动传动轴承和传动轴承外侧固定的传动齿轮顺时针旋转,旋转中的传动齿轮会通 过和传动弧形齿轮条之间齿的啮合带动传动弧形齿轮条进行移动,使得传动弧形齿轮条带 动连接杆在连接环内部滑动逐渐向连接环外部伸展,伸展中的连接杆会将可调弧形瓣向一 个特定的弧度进行推动,随着若干个可调弧形瓣的同时移动,会使得若干个可调弧形瓣形 成的凸模外圆逐渐加大,致使凸模的外径变化,使得凸模与型腔中间的配合间隙即管件成 型的型腔进行变化,可以通过调节若干个可调弧形瓣组成的凸模的外圆对管件的成型型腔 进行调节,可以根据管件进行模具调节,不需要另造模具,节省成本,有效的提高工作效率; 2、本发明通过在凸模调节完毕后接通模具电源,凸模固定板连接动力机构将凸模固定 板和凸模推向凹模板,使得凸模的端部与退料板接触并且向型腔内部移动,随着凸模的逐 渐推入型腔,会使得退料板带动导向杆进行移动同时退料板一侧设置有在导向杆外表面的 退料弹簧会被压缩,在凸模固定板与凹模板贴合后,提高流道将管件成型的原料注入型腔 内部进行加压冷却成型,成型后凸模固定板带动凸模进行复位,此时随着凸模的复位,退料 弹簧会失去束缚,此时退料弹簧会进行弹性复原,带动退料板和导向杆进行复位,使得退料 板将成型后管件进行顶出,方便对成型后的管件进行顶出,方便工作人员进行收集,不需要 人工取料,保证生产安全。 附图说明 图1为本发明整体的结构示意图; 图2为本发明凸模的结构示意图; 图3为本发明凹模板的剖视图; 图4为本发明传动弧形齿轮条的结构示意图; 图5为本发明连接环的局部结构示意图。 图中:1、凸模固定板;2、凹模板;3、导向杆;4、流道;5、凸模;501、可调弧形瓣;502、 连接杆;503、连接环;504、传动轴承;505、传动齿轮;506、传动弧形齿轮条;507、连接弧形 块;508、电机;509、滚珠;6、退料弹簧;7、退料板;8、型腔;9、密封垫。