技术摘要:

本申请公开了一种OLED显示面板及制备方法,所述OLED显示面板划分为驱动电路区以及电容区,所述OLED显示面板位于所述驱动电路区的部分包括玻璃基板、制作于所述玻璃基板上的遮光层、沉积于所述玻璃基板并覆盖所述遮光层上的缓冲层、设置于所述缓冲层上的驱动电路层、设 全部

背景技术:

有机发光二极管(OLED)显示装置具有自发光、驱动电压低、发光效率高、响应时间 短、清晰度与对比度高、近180°视角、使用温度范围宽,可实现柔性显示与大面积全色显示 等诸多优点,被业界公认为是最有发展潜力的显示装置。现有OLED显示面板的像素驱动电 路一般包括开关薄膜晶体管(Switch TFT),驱动薄膜晶体管(Driver TFT),以及存储电容 (Cst);开关TFT由扫描信号控制,用于控制数据信号的进入,驱动TFT用于控制通过OLED的 电流,存储电容(Cst)一般用于存储灰阶电压以决定驱动TFT的驱动电流。 为提高OLED显示器件的量产特性,降低阵列基板的制程成本是技术开发的重点, 而成本降低的有效手段是减少黄光制程的数量。GSD制程工艺(源漏栅极一体化制备工艺) 相比于传统顶栅制程工艺由于将栅极(Gate)、源级(Source)以及漏级(Drain)走线用一层 金属层实现,可有效降低制程成本。此外,喷墨打印技术(IJP)作为一种新型的OLED器件制 备工艺,具备优异的量产特性,特别是在高分辨率大尺寸的OLED显示器件的制备中具备优 异的特性,对于顶部发光的OLED显示技术,由于发光区域不用独立于驱动电路占据单独的 阵列基板区域,从而可实现更高的开口率提升OLED面板的显示性能。 然而,由于喷墨打印技术对像素电极的平坦度具备很高的要求,对传统GSD制程的 电容区结构而言为LS/IGZO/ITO三层夹层电容结构,不可避免的会由于像素开口区中像素 电极直接沉积在无有机平坦层的无机保护层上方,无法保证高的平坦度要求,从而造成制 程良率降低,进而影响了OLED显示面板的显示效果。 因此,开发新的电容结构来保证存储电容的电容值满足OLED显示面板驱动的需求 显得尤为重要。

技术实现要素:

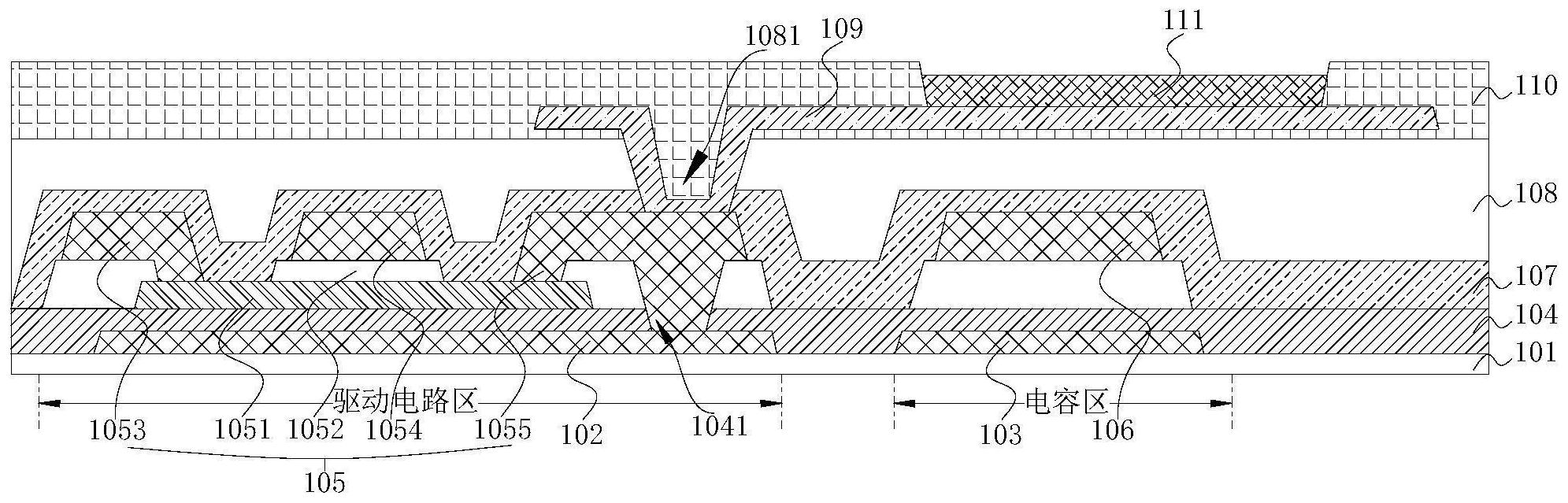

本申请实施例提供一种OLED显示面板及制备方法,能够保证存储电容的电容值可 满足OLED显示面板的驱动需求,以解决现有技术的OLED显示面板采用喷墨打印工艺制备 时,由于像素开口区中像素电极直接沉积在无有机平坦层的无机保护层上方,无法保证高 的平坦度要求,从而造成制程良率降低,进而影响了OLED显示面板的显示效果的技术问题。 本申请实施例提供了一种OLED显示面板,所述OLED显示面板划分为驱动电路区以 及电容区,所述OLED显示面板位于所述驱动电路区的部分包括玻璃基板、制作于所述玻璃 基板上的遮光层、沉积于所述玻璃基板并覆盖所述遮光层上的缓冲层、设置于所述缓冲层 上的驱动电路层、设置于所述驱动电路层上的钝化层以及设置于所述钝化层上的平坦化 层;所述OLED显示面板位于所述电容区的部分包括所述玻璃基板以及设置于所述玻璃基板 上的存储电容,所述存储电容具有间隔且相对设置的下电极片与上电极片; 其中,所述驱动电路层具有同层设置的源级、漏级和栅极,所述下电极片与所述遮 4 CN 111584575 A 说 明 书 2/8 页 光层同层设置,所述上电极片与所述源级、所述漏级和所述栅极中的任意一种同层设置。 在一些实施例中,所述下电极片与所述上电极片之间由下至上依次设置所述缓冲 层以及栅极绝缘层。 在一些实施例中,所述缓冲层包括由下至上层叠设置的第一缓冲层以及第二缓冲 层,所述第一缓冲层的材料为高介电常数的非氧化物介电层材料,所述第二缓冲层的材料 为低H含量的介电层材料;所述缓冲层的厚度范围为 所述第一缓冲层的厚 度为所述第二缓冲层的厚度的至少3倍。 在一些实施例中,所述源级、所述漏级、所述栅极、所述下电极片、所述上电极片以 及所述遮光层的材料均通过第一金属层制备。 在一些实施例中,所述第一金属层包括由下至上层叠设置的接触增强层以及主金 属走线层,所述接触增强层的材料为Mo、Ti以及Ni中的至少一种,所述接触增强层的厚度范 围为 所述主金属走线层的材料为Cu或含Cu合金,所述主金属走线层的厚度范 围为 在一些实施例中,所述驱动电路层包括设置于所述缓冲层上的半导体层、设置于 所述半导体层上的所述栅极绝缘层以及同层设置于所述栅极绝缘层上的所述源级、所述漏 级和所述栅极,所述源级和所述漏级分别与所述半导体层的两端相连,所述源级通过第一 过孔与所述遮光层相连。 在一些实施例中,所述OLED显示面板还包括设置于所述平坦化层上的像素电极、 设置于所述像素电极上的像素定义层以及设置于所述像素定义层的像素区的有机发光层, 所述像素电极通过第二过孔与所述源级相接触。 本申请实施例还提供一种所述OLED显示面板的制备方法,所述方法包括: S10,在一玻璃基板上沉积第一金属层,所述第一金属层经第一道黄工制程形成间 隔设置的遮光层以及下电极片; S20,在所述玻璃基板上依次沉积缓冲层以及非晶氧化物半导体层,所述缓冲层覆 盖所述遮光层和所述下电极片,所述非晶氧化物半导体层经第二道黄光制程形成图形化的 半导体层; S30,在所述缓冲层上沉积栅极绝缘层,使用第三道黄光制程对所述栅极绝缘层进 行开孔; S40,在所述栅极绝缘层上沉积所述第一金属层,使用第四道黄光制程对所述第一 金属层进行图形化处理,并对所述第一金属层进行蚀刻,形成漏级、栅极、源级以及上电极 片; S50,通过所述漏级、所述栅极以及所述源级对部分所述栅极绝缘层进行自对准蚀 刻,形成自对准沟道区; S60,在所述缓冲层上依次沉积钝化层以及平坦化层,对所述平坦化层图形化进行 开孔; S70,在所述平坦化层上依次制备像素电极、像素定义层以及设置于所述像素定义 层的像素区的有机发光层。 在一些实施例中,所述S10中,所述第一金属层包括由下至上层叠设置的接触增强 5 CN 111584575 A 说 明 书 3/8 页 层以及主金属走线层,所述接触增强层的材料为Mo、Ti以及Ni中的至少一种,所述接触增强 层的厚度范围为 所述主金属走线层的材料为Cu或含Cu合金,所述主金属走线 层的厚度范围为 在一些实施例中,所述S20中,所述缓冲层包括由下至上层叠设置的第一缓冲层以 及第二缓冲层,所述第一缓冲层的材料为高介电常数的非氧化物介电层材料,所述第二缓 冲层的材料为低H含量的介电层材料;所述缓冲层的厚度范围为 所述第一 缓冲层的厚度为所述第二缓冲层的厚度的至少3倍。 本申请实施例所提供的OLED显示面板及制备方法,通过采用特殊设计的单层电容 结构制备存储电容,在保证缓冲层总厚度不变的前提下提升了存储电容的整体介电常数, 在使用GSD制程工艺技术降低黄光制程数从而降低制备成本的同时提高存储电容值,进一 步地满足了喷墨打印技术制备的OLED显示面板的驱动需求。 附图说明 下面结合附图,通过对本申请的