技术摘要:

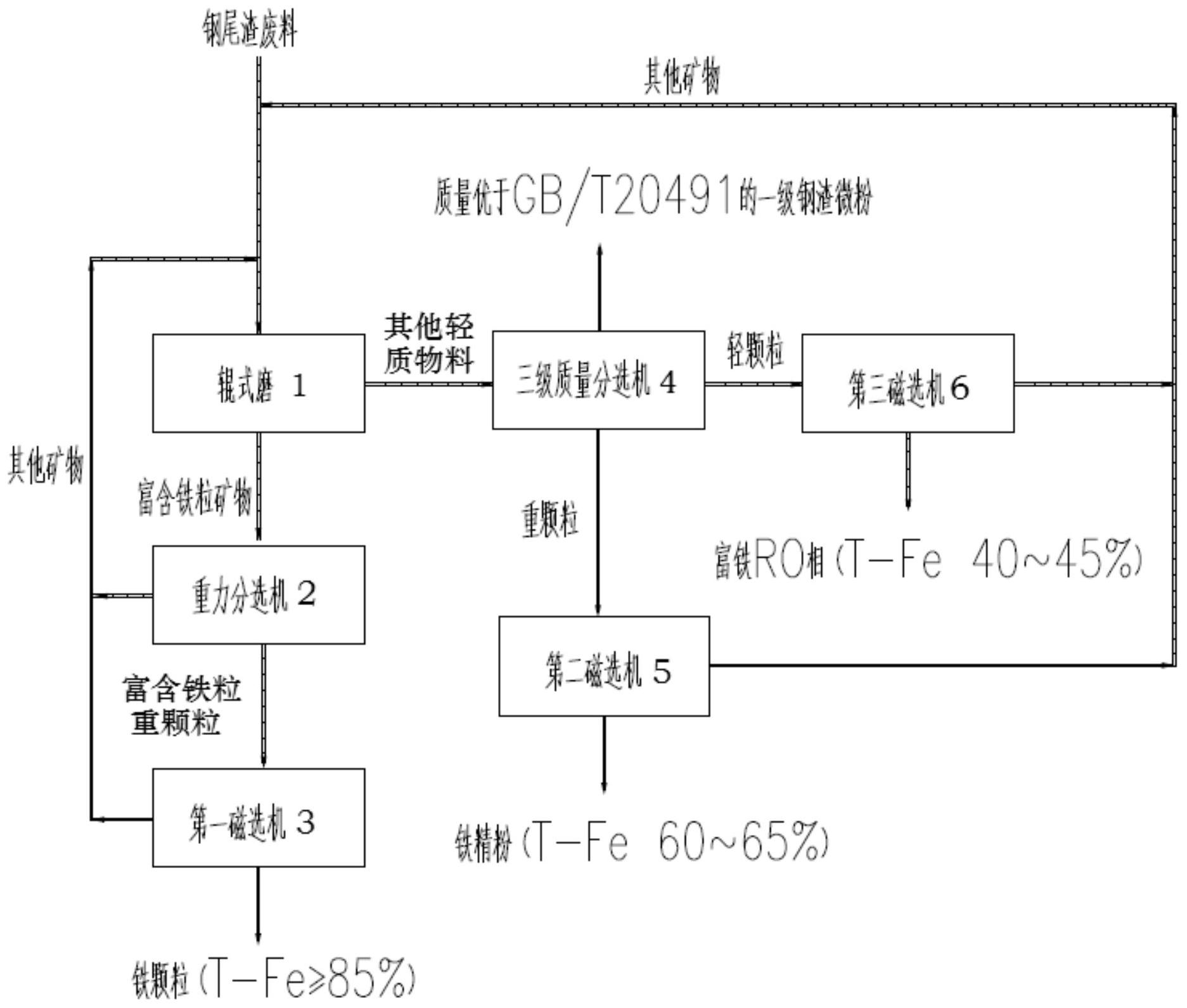

本发明提供一种干法钢尾渣处理系统,包括:辊式磨,所述辊式磨完成对钢尾渣的反复解离和预分选,并分选出富含铁粒矿物和其他轻质物料;连接到辊式磨的重力分选机,以分选出富含铁粒重颗粒;连接到重力分选机的第一磁选机,以从富含铁粒重颗粒中分选出铁颗粒;设置在辊 全部

背景技术:

钢渣是炼钢过程中的副产物,其产出率为粗钢产量的15%。我国每年的钢渣产量 1.5亿吨左右,经破碎、选铁处理后所产生的钢尾渣也在1.3吨以上。目前我国的钢渣利用率 低、利用效果差,每年约有一亿吨以上的钢尾渣被废弃形成渣山,严重威胁生态环境安全, 日益成为钢铁行业生存和发展的痼疾。因此,开发高效清洁的钢尾渣废料处理设备和工艺、 实现钢尾渣资源化、消除钢尾渣堆存所造成的环境污染是当务之急,对钢尾渣的资源化处 理的好,不仅可以产生巨大的社会效益,同时还能产生巨大的经济效益,对发展钢铁工业的 健康发展意义重大。 按照可利用方向,可将钢尾渣的主要矿物组份分成两类: 1)与硅酸盐水泥熟料相近的活性矿物: 硅酸钙,铁酸钙,铁铝酸钙,游离氧化钙,总活性矿物含量约55%; 2)富铁惰性矿物: 铁粒Fe,磁性氧化铁Fe3O4,RO相MgO、MnO和FeO,其中:铁粒Fe约占2-3%,磁性氧化 铁Fe3O4约占4.5-7.5%,RO相约占35%,总量富铁惰性矿物含量约45%。 如何解离钢尾渣废料、分选出不同矿物使其转化成高价值的产品一直是本技术领 域的努力方向。 中国发明专利CN102688880B公开了一种钢渣高效回收再选处理的方法,其中在对 钢渣中的铁进行提取时,经过多级破碎、除铁后的钢尾渣中的铁含量降到10-25%。在所述 工艺的后半部分,对钢尾渣处理采用“辊式磨(或辊压机)预粉磨—磁选—球磨终粉磨”的两 级联合粉磨的系统,其目的是在两次粉磨中间以磁选的方法提取残留在钢渣中的细小铁 粒,在生产钢渣微粉的同时,甄选出少量铁粉。 上述方法的缺点是: 1)采用两级粉磨,以150m2/kg的颗粒粒度为铁精粉甄选对象,相应的颗粒直径应 在0.1-0.2mm级别,远大于RO相的30μm左右,这就几乎不可能解离出RO相矿物,从而其选出 对象仅局限于残留在钢尾渣内的铁粒和部分大颗粒的磁性氧化铁,钢尾渣的除铁率太低; 2)铁质矿物提取率太少,所产出的钢渣微粉中以RO相为主的惰性矿物过多以至于 难以提高钢渣微粉的活性; 3)由于大量富铁RO的存在,物料的易磨性很差,加之利用不适于细磨的球磨机作 为终粉磨设备生产细度高达420m2/kg以上的钢渣微粉,系统电耗过高,乃至失去其经济性。 中国发明专利CN106755650B公开了一种钢渣生产高活性钢渣粉和惰性矿物产品 的工艺,所述工艺为采用“六个步骤”的钢尾渣资源化处理工艺,即“干法粉磨—气力分选— 干法磁选—湿法粉磨—湿法磁选—脱水”。 4 CN 111604131 A 说 明 书 2/7 页 所述工艺的特征之一:通过一级粉磨产生比表面积300m2/kg的半成品,然后通过 气力分选得到高活性钢渣粉和粗粉,再干法对粗粉进行磁选,选出惰性矿物含量大于67% 的粗精矿。这就意味采用上述工艺时,也要将钢尾渣中的小铁粒、氧化铁矿物和RO相等难磨 惰性矿物研磨到300m2/kg,粒径达20μm左右,会造成的问题有: 1)该工艺无法采用普通辊式磨—当采用普通辊式磨粉磨钢尾渣时,由于研磨过程 中,难磨的富铁矿物会不断地在磨盘上富集,长时间地反复研磨还会使这些难磨富铁矿物 和设备本体产生磁性,受磁力作用粘附在磨盘和磨辊表面致使设备研磨功能失效; 2)半产品的生产过程电耗高—考虑到钢尾渣易磨性难于水泥熟料、富铁矿物的富 集、一级研磨设备选用的受限,生产300m2/kg半产品的电耗可能高达50kw/h以上; 3)在300m2/kg半产品中选取通常细度大于420m2/kg的高活性钢渣微粉,产出率会 很低或难以实现。 所述工艺的特征之二:用湿法球磨继续粉磨磁选出“惰性物含量大于67%的粗精 粉”,研磨致65μm颗粒,然后湿法磁选得到铁品位T-Fe≥55%的高品位惰性矿物产品的和水 泥铁质原料。这种方法的缺点和问题是: 1)RO相提取率低—65μm的物料粒径还有2倍于RO相的30μm颗粒的存在,颗粒解离 严重不足,致使无法有效地提取富铁的RO相,其结果是产品“惰性矿物”铁品位仅有55%,产 出率低,钢尾渣中的铁仍较多地留存在产出量很大的“水泥铁质原料”中; 2)水泥铁质原料难以利用—众所周知,钢铁生产的集中度远远大于水泥熟料生 产,前者寥寥无几,后者遍地皆是,这就意味着利用该技术所得到的水泥铁质原料并无用武 之地,由于价值低,运距远而失去其商业价值,得到的是含水8%、粒度小于65μm的泥饼,环 境污染更重; 3)湿法磨湿法选矿是一个存在百年的技术,其落后、效能低、环境不友好,多是在 远离人烟的采铁矿山使用,对于城镇化度较高的钢铁企业(钢尾渣产生地)而言,难以接受; 4)该专利技术要通过干法粉磨设备(辊式磨或辊压机)、选粉机、干法初次磁选机、 湿法粉磨设备(棒球磨机)、湿磁选机等,通过“六个步骤”方能完成,生产路径长,特别是湿 磨湿选,使得过程过于复杂,电耗高; 5)产品(一)钢渣微粉的量少;产品(二)高品位惰性矿物产品的铁品位仅有T-Fe 55%,其中主要是钢渣中的单质铁,磁性铁氧化物,RO相不多,品位只能达到YB/T4267的五 等品;产品(三)水泥铁质原料可利用度很低,并存在二次污染; 由于存在上述技术缺陷或应用问题,该技术出现3年来,尚无实际应用案例。 综上所述,无论是“一种钢渣高效回收再选处理的方法”(CN102688880B),还是“钢 渣生产高活性钢渣粉和惰性矿物产品的工艺”(CN106755650B),在处理钢尾渣时都采用了2 台磨机(辊压机或辊式磨) (球磨或棒磨)的系统,并且都存在着富铁矿物提取少,铁品位 低;钢渣微粉活性不够;还会伴生二次废料产生;且电耗高达60-75kWh/t,生产成本高,产品 价值有限,使得钢尾渣处理技术还很难推广使用。因此,寻找出一套经济有效的钢尾渣处理 办法,变废为宝,将废弃的“钢尾渣资源化”是目前摆在我国钢铁业急需解决的疑难课题。

技术实现要素:

为了解决上述问题,本发明提供一种能够针对钢尾渣进行反复研磨解离和预选的 5 CN 111604131 A 说 明 书 3/7 页 干法钢尾渣处理系统,所述系统将钢尾渣100%地转化成铁颗粒、铁精粉、富铁RO相矿物和 钢渣微粉。 根据本发明的干法钢尾渣处理系统包括:辊式磨,所述辊式磨包括用于接收钢尾 渣并进行研磨的磨盘、位于磨盘上的富铁矿物分选装置和分别与磨盘和富铁矿物分选装置 相连的风动分选器,富铁矿物分选装置用于将磨盘研磨后的颗粒中的富含铁粒矿物排出磨 盘,风动分选器用于接收磨盘的排出物料并通过强度变化的风场分选出富含铁粒矿物和其 他轻质物料并排出所述辊式磨;重力分选机,所述重力分选机连接到辊式磨并接收从辊式 磨排出的富含铁粒矿物,以分选出富含铁粒重颗粒,并将其余矿物颗粒返回到辊式磨以进 行反复研磨解离和分选;第一磁选机,所述第一磁选机连接到重力分选机,以通过磁选从富 含铁粒重颗粒中分选出铁颗粒,并将其余矿物颗粒返回辊式磨以进行反复研磨解离和分 选;三级质量分选机,所述三级质量分选机设置在辊式磨上部以接收辊式磨排出的其他轻 质物料,并根据重量将其他轻质物料分选出重颗粒、轻颗粒和钢渣微粉;第二磁选机,所述 第二磁选机连接到三级质量分选机并接收重颗粒,以用于通过磁选从重颗粒中分选出富含 磁性氧化铁的铁精粉,并将其余矿物颗粒返回辊式磨以进行反复研磨解离和分选;和第三 磁选机,所述第三磁选机连接到三级质量分选机并接收轻颗粒,以用于通过磁选从轻颗粒 中分选出富铁RO相矿物,并将其余矿物颗粒返回辊式磨以进行反复研磨解离和分选。 根据本发明的一个实施例,富铁矿物分选装置可以进一步包括:基部研磨环,所述 基部研磨环设置在磨盘上以承载研磨力;料床保持环,所述料床保持环固定到基部研磨环 且具有高于基部研磨环的高度,并且料床保持环连接到磨盘;和富铁矿物释放环,所述富铁 矿物释放环固定在料床保持环上且形成有用于排出富含铁粒矿物的多个排出通道,多个排 出通道中的每一个都具有连通到辊式磨的内腔的顶部开口和连通到料床保持环的底部开 口。 根据一个示例性实施例,多个排出通道中的每一个都可以具有直角梯形形状,所 述直角梯形形状的下底边比上底边长。 进一步地,直角梯形形状的斜腰与下底边形成的角度可以在85-92°的范围内。 可选地,顶部开口可以具有在3-8mm范围内的宽度,底部开口可以具有在8-15mm范 围内的宽度。 可选地,两个相邻的排出通道的顶部开口的中心之间的间距可以在350-420mm的 范围内。 另外,优选地,基部研磨环的与物料接触的表面可以采用金属耐磨堆焊处理。 可选地,料床保持环可以通过螺栓连接固定到磨盘上。 根据本发明的另一个实施例,风动分选器可以进一步包括:多个分选旋流叶片,所 述多个分选旋流叶片中的每一个的一端固定到辊式磨的壳体且相互间隔开地设置,并且每 一个分选旋流叶片相对于水平方向倾斜;多个流场强度分布板,所述多个流场强度分布板 中的每一个相互间隔地沿着竖直方向设置,并且每一个流场强度分布板的一端连接到多个 分选旋流叶片、另一端自由摆动,从而将物料排出区域分为强风区、中等风场强度区和弱风 区;和返流板,所述返流板设置在多个分选旋流叶片和多个流场强度分布板的上方且一端 固定到壳体,并且返流板为相对于水平方向成角度地向上延伸的弧形板。 可选地,分选旋流叶片与水平方向形成的角度可以在50-70°的范围内。 6 CN 111604131 A 说 明 书 4/7 页 另外,可选地,返流板相对于水平方向形成的角度可以在45-65°的范围内。 根据本发明的又一个实施例,三级质量分选机可以进一步包括以相同圆心从内向 外依次设置的动力分选转子、导向叶片和强旋流叶片,其中强旋流叶片和导向叶片固定在 辊式磨的壳体的上部,并且强旋流叶片用于分选出重颗粒,导向叶片用于分选出轻颗粒,动 力分选转子用于分选出钢渣微粉。 进一步地,动力分选转子可以与电动机和减速机相连接,以为动力分选转子提供 回转动力。 与现有技术相比,根据本发明的干法钢尾渣处理系统具有以下的有益效果: 1)针对钢尾渣中价值不同的矿物质化学成分和物理属性分类甄选,所产生的T-Fe >85%铁颗粒、T-Fe 60-65%的磁性氧化铁铁精粉和T-Fe 40-45%RO相铁精粉产品,与单 一提取T-Fe 55%的铁精粉相比,铁质矿物回收率大,产品经济价值更高; 2)三种产品的铁回收率总计达到30%,主要产品钢渣微粉的铁降到12%以下,其 活性大幅度提高到30%以上,确保质量是优于GB/T20491的一级钢渣微粉; 3)生产过程由一台主机完成研磨解离和多次分选,系统高效简洁,系统单耗降低 25%以上; 4)全干法生产,无水消耗;无任何再生废料或低价值物质产生。 因此根据本发明的干法钢尾渣处理系统实现了对钢尾渣废料深度处理和高效利 用,生产过程简洁、设备先进成熟、生产过程节能环保,在保护了生态环境的同时还产生了 巨大经济效益。 附图说明 本发明的上述及其它方面和特征将从以下结合附图对实施例的说明清楚呈现,其 中: 图1是显示根据本发明的干法钢尾渣处理系统的结构的示意性框图; 图2是根据本发明的一个实施例的辊式磨的局部结构示意图; 图3A是沿着图2中的V方向所截得的剖视图; 图3B是沿着图2中的U方向所截得的剖视图; 图3C是沿着图2中的W方向所截得的剖视图;以及 图4A和图4B是显示根据本发明的另一个实施例的风动分选器的局部结构示意图。