技术摘要:

本发明公开一种粉末冶金摩擦体及其制作方法、粉末冶金闸片,该粉末冶金闸片具有较高的耐磨损性能,可以解决现有摩擦体在车辆制动过程中由于掉渣、掉块、摩擦材料整体脱落等现象,进而提高寿命。所述粉末冶金摩擦体包括:基体组元、润滑组元及摩擦组元组成的摩擦材料层 全部

背景技术:

随着科技的进步和高速铁路的发展,列车的速度越来越快,如何使高速行驶的列 车在一定时间内安全停下来是至关重要的。而列车的制动离不开制动闸片。 制动闸片在列车制动过程中主要依靠摩擦体与列车车轮或制动轮接触,通过摩擦 材料的损耗产生摩擦阻力进行制动。因此,若摩擦体在列车制动过程中磨耗量过大,无疑会 带来运行及维护方面的困扰。中国铁路总公司印发的动车组闸片暂行技术条件规定粉末冶 金闸片磨耗量应小于0.35cm3/MJ。目前国内所使用的动车组粉末冶金闸片磨耗量大约在 0.10cm3/MJ,根据市场调研,该闸片使用寿命在3~4个月左右,且此闸片在列车运行过程中 会出现摩擦体掉渣、掉块、摩擦材料整体脱落等严重影响产品质量的现象。 因此,市场上急需一种超低磨耗的制动闸片来解决以上问题。

技术实现要素:

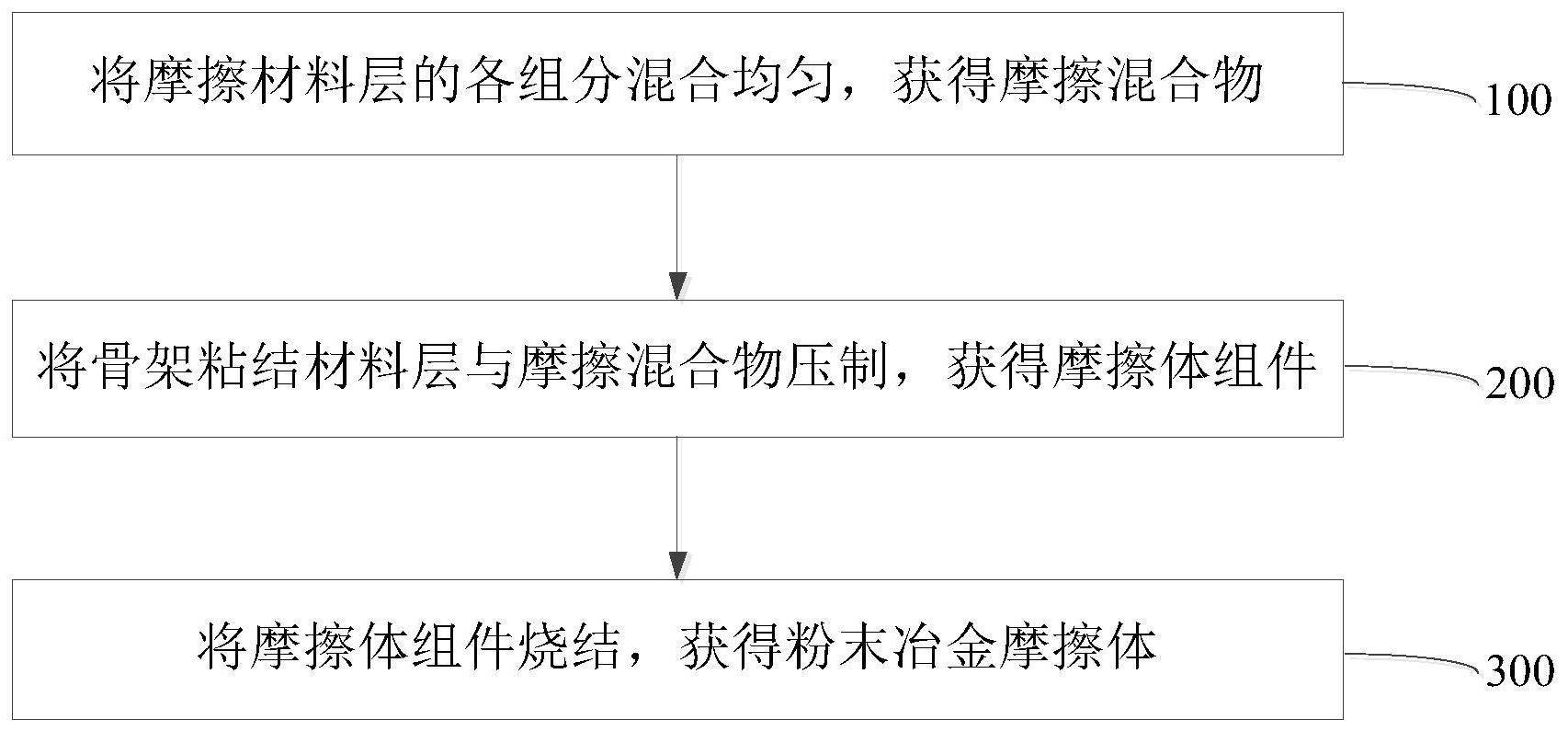

本发明的目的在于提供一种粉末冶金摩擦体及其制作方法、粉末冶金闸片,该粉 末冶金闸片具有较高的耐磨损性能,可以解决现有摩擦体在车辆制动过程中由于掉渣、掉 块、摩擦材料整体脱落等现象,进而提高寿命。 为了实现上述目的,本发明提供一种粉末冶金摩擦体,包括:基体组元、润滑组元 及摩擦组元组成的摩擦材料,以及用于将所述摩擦材料层与金属骨架粘结在一起的骨架粘 结材料层;所述基体组元包含:青铜粉、还原铁粉、锰铁合金粉及纳米三氧化钼;所述润滑组 元包含:硫化锌及鳞片石墨;所述摩擦组元包含:二氧化钛、氧化锆、长石及锆英砂;所述骨 架粘结材料层包含:青铜粉、还原铁粉、锰粉、钼粉及锡粉。 与现有技术相比,本发明提供的粉末冶金摩擦体中,青铜粉的烧结温度较低,与还 原铁粉、锰铁合金粉及纳米三氧化钼具有较高的融合性,使摩擦体在高温制动时可以防止 掉渣、掉块等。同时采用纳米三氧化钼可以调整配方中其余物料添加比例,使得该粉末冶金 摩擦体的基体强度得到强化,进而防止摩擦材料整体脱落,提高该粉末冶金摩擦体的寿命。 另外,骨架粘结材料层不仅可以将摩擦材料层与摩擦体骨架粘结在一起,还可以增加该粉 末冶金摩擦体的粘结强度。 本发明还提供一种粉末冶金摩擦体的制作方法,应用于上述粉末冶金摩擦体,所 述粉末冶金摩擦体的制作方法包括: 将所述摩擦材料层的各组分混合均匀,获得摩擦混合物; 将所述骨架粘结材料层与所述摩擦混合物压制,获得摩擦体组件; 将所述摩擦体组件烧结,获得粉末冶金摩擦体。 与现有技术相比,本发明提供的粉末冶金摩擦体的制作方法中,带骨架压制该粉 4 CN 111570801 A 说 明 书 2/12 页 末冶金摩擦体,可以提高摩擦材料和骨架的结合力,有效防止摩擦体脱落,并避免出现骨架 与摩擦体出现错位的现象,还可以降低后续烧结的劳动强度,提高产品合格率。另外,通过 烧结可以提高摩擦体的致密性,获得产品相关标准所要求的机械物理性能并具有较高的机 械强度,避免了因机械强度过低导致的掉渣、掉块、脱落等现象,进而提高了该粉末冶金摩 擦体的使用寿命。该制作方法简单,成本低廉,可行性高,通过此制作方法制得的粉末冶金 摩擦体的有益效果与上述技术方案提供的粉末冶金摩擦体的有益效果相同,此处不做赘 述。 本发明还提供一种粉末冶金闸片,包括上述粉末冶金摩擦体。 与现有技术相比,本发明提供的粉末冶金闸片的有益效果与上述技术方案提供的 粉末冶金摩擦体的有益效果相同,此处不做赘述。 附图说明 此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发 明的示意性实施例及其说明用于解释本发明,并不构成对本发明发明的不当限定。在附图 中: 图1为本发明实施例提供的粉末冶金摩擦体的制作方法的基本流程图; 图2为本发明实施例提供的粉末冶金摩擦体的制作方法流程图一; 图3为本发明实施例提供的粉末冶金摩擦体的制作方法流程图二; 图4为本发明实施例提供的粉末冶金摩擦体的制作方法流程图三。