技术摘要:

本发明提供喷嘴基片、喷墨打印头和喷嘴基片的制造方法。喷嘴基片(3)包括:具有第1表面和第2表面的半导体基片(30);形成于半导体基片的第2表面的氧化膜(31);和形成于氧化膜的与半导体基片相反一侧的表面的半导体膜(32)。喷嘴孔(20)包括:形成于半导体基片的第1表面,且 全部

背景技术:

日本特开2018-69685号公报公开了喷墨打印头。日本特开 2018-69685号公报的 喷墨打印头包括:具有作为墨液流路的压力室(压 力产生室)的致动器基片(基片);形成在 致动器基片上的可动膜(弹 性膜);和设置在可动膜上的压电元件。日本特开2018-69685号 公报的 喷墨打印头还包括:与致动器基片的下表面接合且具有与压力室连通 的喷嘴开口 (喷嘴孔)的喷嘴基片(喷嘴板);和与致动器基片的上表 面接合且覆盖压电元件的保护基 片。压电元件包括:形成在可动膜上 的第1电极膜(下部电极);配置在第1电极膜上的第2电 极膜(上部 电极);和夹在它们之间的压电体层(压电体膜)。 日本特开2018-69685号公报中记载的喷嘴基片包括:具有第1表 面和第2表面的 硅基片;形成于硅基片的第2表面的氧化硅膜;和形 成于氧化硅膜的表面的憎水膜。喷嘴孔 包括:在厚度方向上贯通硅基 片的第1贯通孔;贯通氧化硅膜且与第1贯通孔连通的第2贯 通孔; 和贯通憎水膜且与第2贯通孔连通的第3贯通孔。而且,第2贯通孔 的内周面与第3贯 通孔的内周面大致齐平。

技术实现要素:

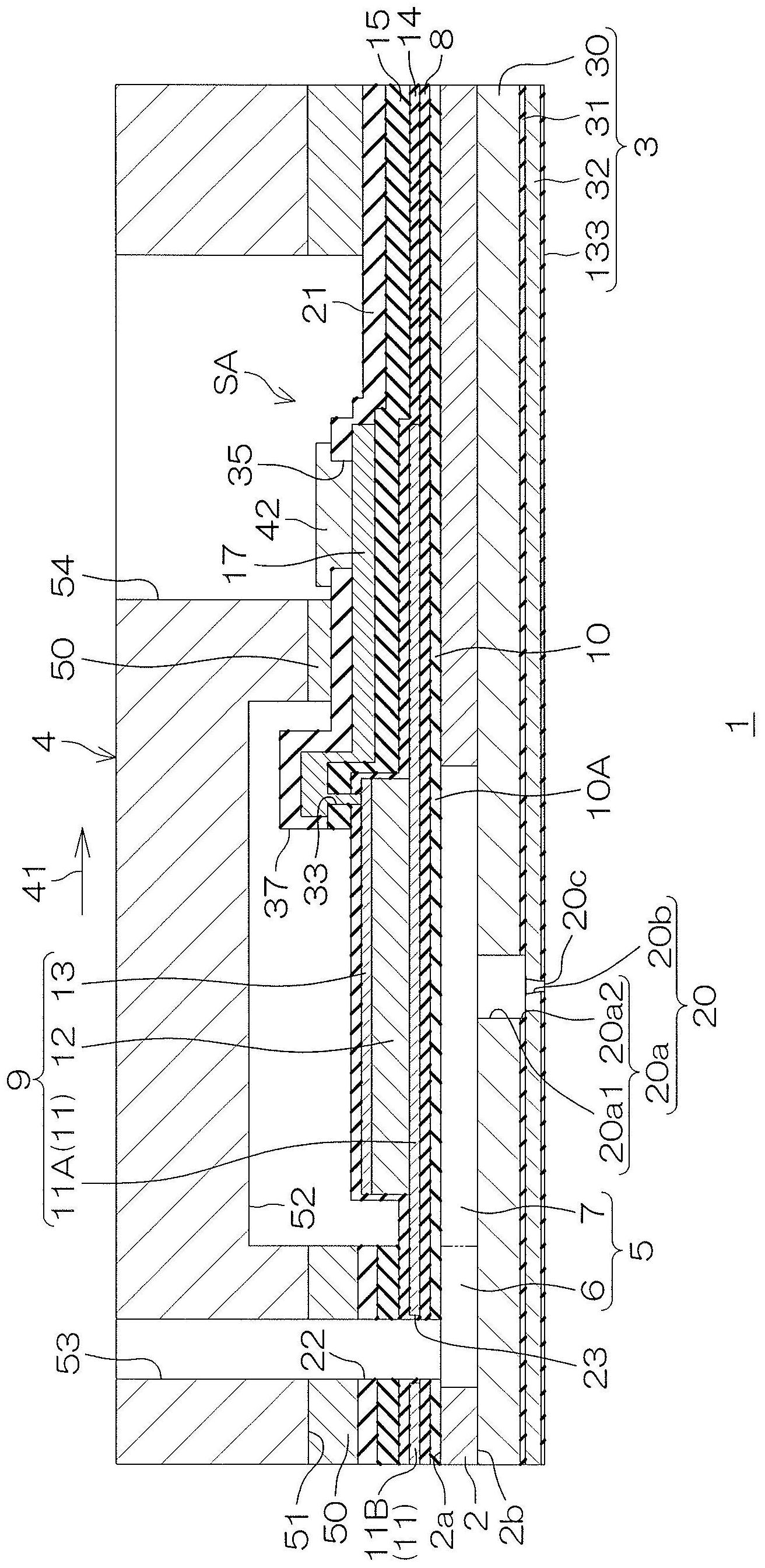

发明要解决的课题 本发明的目的在于提供一种具有新结构的喷嘴基片、喷墨打印头 及其制造方法。 用于解决课题的方法 本发明的一个实施方式提供一种喷嘴基片,其具有在厚度方向上 贯通的喷嘴孔, 该喷嘴基片中,上述喷嘴基片包括:具有第1表面和 第2表面的半导体基片;形成于上述半 导体基片的上述第2表面的氧 化膜;和形成于上述氧化膜的与上述半导体基片相反一侧的 表面的半 导体膜,上述喷嘴孔包括:形成于上述半导体基片的上述第1表面, 且在厚度方 向上贯通上述半导体基片和上述氧化膜的凹部;和形成于 上述凹部的底面,且在厚度方向 上贯通上述半导体膜的横截面为圆形 的墨液排出通路,上述墨液排出通路包括:随着向上 述半导体膜的与 上述氧化膜相反一侧的表面去横截面的大小逐渐变小的锥形部;和横 截 面的大小一定的墨液排出用笔直部,该墨液排出用笔直部的一端与 上述锥形部的细径端 连通,且另一端在上述半导体膜的上述表面开口。 该结构能够获得具有新结构的喷嘴基片。 在本发明的一个实施方式中,上述锥形部的侧面相对于上述锥形 部的中心轴线 的角度为5度以上15度以下。 在本发明的一个实施方式中,上述墨液排出用笔直部的直径与上 述锥形部的细 径端的直径相等。 在本发明的一个实施方式中,上述墨液排出通路进一步包括横截 面的大小一定 5 CN 111572198 A 说 明 书 2/19 页 的凹部侧笔直部,该凹部侧笔直部的一端与上述凹部连 通,另一端与上述锥形部的粗径端 连通。 在本发明的一个实施方式中,上述凹部侧笔直部的直径与上述锥 形部的粗径端 的直径相等。 在本发明的一个实施方式中,上述凹部的横截面为圆形,上述凹 部侧笔直部的直 径比上述凹部的直径小。 在本发明的一个实施方式中,上述喷嘴基片由SOI基片构成,该 SOI基片包括:作 为支承层的上述半导体基片;形成于上述半导体基片 的上述第2表面的作为BOX层的上述 氧化膜;和形成于上述氧化膜的 与上述半导体基片相反一侧的表面的作为活性层的半导 体膜。 在本发明的一个实施方式中,上述半导体基片为硅基片,上述氧 化膜为氧化硅 膜,上述半导体膜为硅膜。 在本发明的一个实施方式中,上述墨液排出用笔直部和上述锥形 部各自通过交 替地反复进行侧壁保护膜形成工序和蚀刻工序的博施处 理来形成。 在本发明的一个实施方式中,在用于形成上述墨液排出用笔直部 的博施处理中, 侧壁保护膜形成工序时间和蚀刻工序时间分别设定为 一定时间,在用于形成上述锥形部 的博施处理中,从上述细径端侧形 成上述锥形部,以使得该上述锥形部的横截面的大小逐 渐变大的方式 使蚀刻工序时间逐渐变长并且逐渐增大偏置电压。 本发明的一个实施方式提供一种喷墨打印头,包括:致动器基片, 其具有包括压 力室的墨液流路;可动膜形成层,其包括配置在上述压 力室上并且界定出上述压力室的顶 面部的可动膜;形成在上述可动膜 上的压电元件;和喷嘴基片,其利用粘接剂接合于上述 致动器基片的 与上述可动膜侧的表面相反一侧的表面,界定出上述压力室的底面部, 且 具有与上述压力室连通的喷嘴孔,上述喷嘴基片的上述硅基片的第1 表面接合于上述致动 器基片的与上述可动膜侧的表面相反一侧的表 面。 在本发明的一个实施方式中,还包括以覆盖上述压电元件的方式 利用粘接剂与 上述致动器基片接合的保护基片,上述保护基片具有: 向上述致动器基片侧开口且收纳上 述压电元件的收纳凹处;和俯视时 形成于上述收纳凹处的一端的外方,与上述墨液流路的 一端部连通的 墨液供给路径。 本发明的一个实施方式提供一种喷嘴基片的制造方法,准备层叠 膜的工序,该层 叠膜包括:具有第1表面和第2表面的半导体基片; 形成于上述半导体基片的上述第2表面 的氧化膜;和形成于上述氧化 膜的与上述半导体基片相反一侧的表面的半导体膜,形成从 上述层叠 膜的上述半导体膜侧贯通上述半导体膜并且到达上述氧化膜的、横截 面为圆形 的墨液排出通路的工序;和形成从上述层叠膜的上述半导体 基片的第1表面侧贯通上述半 导体基片和上述氧化膜,并且与上述墨 液排出通路连通的凹部的工序,上述形成墨液排出 通路的工序包括: 在上述半导体膜的表面形成具有与上述墨液排出通路对应的开口的第 1抗蚀剂掩模的工序;以上述第1抗蚀剂掩模为掩模,通过交替地反复 进行侧壁保护膜形成 工序和蚀刻工序的第1博施处理,从上述半导体 膜的表面形成横截面的大小一定的墨液排 出用笔直部的工序;和以上 述第1抗蚀剂掩模为掩模,通过交替地反复进行侧壁保护膜形 成工序 和蚀刻工序的第2博施处理,形成与上述墨液排出用笔直部连通、并 且横截面的大 6 CN 111572198 A 说 明 书 3/19 页 小随着向上述氧化膜去而逐渐变大的锥形部的工序。 该制造方法能够制造具有新结构的喷嘴基片。 在本发明的一个实施方式中,上述锥形部的侧面相对于上述锥形 部的中心轴线 的角度为5度以上15度以下。 在本发明的一个实施方式中,在上述第1博施处理中,侧壁保护 膜形成工序时间 和蚀刻工序时间分别设定为一定时间,在上述第2博 施处理中,以使上述锥形部的横截面 的大小逐渐变大的方式使蚀刻工 序时间逐渐变长并且逐渐增大偏置电压。 在本发明的一个实施方式中,在上述形成墨液排出通路的工序之 前,还包括在上 述层叠膜的上述半导体膜侧的表面形成热氧化膜的工 序,上述形成墨液排出通路的工序, 还包括在上述形成墨液排出用笔 直部的工序之前,以上述第1抗蚀剂掩模为掩模,在上述 氧化膜形成 在厚度方向上贯通上述热氧化膜的贯通孔的工序。 在本发明的一个实施方式中,上述形成墨液排出通路的工序,还 包括在形成上述 锥形部之后,通过交替地反复进行侧壁保护膜形成工 序和蚀刻工序的第3博施处理,形成 与上述锥形部连通、并且从上述 半导体膜的表面起横截面的大小一定的凹部侧笔直部的 工序。 在本发明的一个实施方式中,上述喷嘴基片由SOI基片构成,该 SOI基片包括:作 为支承层的上述半导体基片;形成于上述半导体基片 的上述第2表面的作为BOX层的上述 氧化膜;和形成于上述氧化膜的 与上述半导体基片相反一侧的表面的作为活性层的半导 体膜。 在本发明的一个实施方式中,上述半导体基片为硅基片,上述氧 化膜为氧化硅 膜,上述半导体膜为硅膜。 本发明的上述的或其它的目的、特征和效果,根据参照附图在次 述的实施方式的 说明将变得更明了。 附图说明 图1是用于说明本发明的一个实施方式的喷墨打印头的结构的图 解平面图。 图2是将图1的A部放大表示的图解局部放大平面图,且为包含 保护基片的平面 图。 图3是将图1的A部放大表示的图解局部放大平面图,且为省略 了保护基片的平面 图。 图4是沿图2的IV-IV线的图解截面图。 图5是将图4的喷嘴孔放大表示的放大截面图。 图6是主要表示墨液排出通路的截面形状的图5的局部放大图。 图7是从图5的箭头VII-VII看的平面图。 图8是沿图2的VIII-VIII线的图解截面图。 图9是沿图2的IX-IX线的图解截面图。 图10是表示上述喷墨打印头的绝缘膜的图案例的图解平面图,是 与图2对应的平 面图。 图11是表示上述喷墨打印头的钝化膜的图案例的图解平面图,是 与图2对应的平 7 CN 111572198 A 说 明 书 4/19 页 面图。 图12是保护基片的图2所示区域的底视图。 图13是作为致动器基片的原基片的半导体晶片的平面图。 图14A是表示上述喷墨打印头的制造工序的一例的截面图。 图14B是表示图14A的下一个工序的截面图。 图14C是表示图14B的下一个工序的截面图。 图14D是表示图14C的下一个工序的截面图。 图14E是表示图14D的下一个工序的截面图。 图14F是表示图14E的下一个工序的截面图。 图14G是表示图14F的下一个工序的截面图。 图14H是表示图14G的下一个工序的截面图。 图14I是表示图14H的下一个工序的截面图。 图14J是表示图14I的下一个工序的截面图。 图14K是表示图14J的下一个工序的截面图。 图14L是表示图14K的下一个工序的截面图。 图14M是表示图14L的下一个工序的截面图。 图15A是示意性地表示喷嘴基片集合体的制造工序的截面图,是 沿与墨液流通方 向正交且通过喷嘴孔的中心的切断线的截面图。 图15B是表示图15A的下一个工序的截面图。 图15C是表示图15B的下一个工序的截面图。 图15D是表示图15C的下一个工序的截面图。 图15E是表示图15D的下一个工序的截面图。 图15F是表示图15E的下一个工序的截面图。 图15G是表示图15F的下一个工序的截面图。 图15H是表示图15G的下一个工序的截面图。 图15I是表示图15H的下一个工序的截面图。 图16是用于说明喷嘴基片的变形例的局部放大截面图。 图17是表示图16的喷嘴基片的墨液排出通路的截面形状的图16 的局部放大图。 图18A是示意性地表示作为图16的喷嘴基片的集合体的喷嘴基片 集合体的制造 工序的截面图,是沿与墨液流通方向正交且通过喷嘴孔 的中心的切断线的截面图。 图18B是表示图18A的下一个工序的截面图。 图18C是表示图18B的下一个工序的截面图。 图18D是表示图18C的下一个工序的截面图。 图18E是表示图18D的下一个工序的截面图。 附图标记说明 1 喷墨打印头 2 致动器基片 3、3A 喷嘴基片 4 保护基片 8 CN 111572198 A 说 明 书 5/19 页 5 墨液流路 6 墨液流入部 7 压力室(腔室) 8 金属阻挡膜 9 压电元件 10 可动膜形成层 10A 可动膜 11 下部电极 11A 主电极部 11B 延长部 12 压电体膜 13 上部电极 14 氢阻挡膜 15 绝缘膜 17 上部配线 18 下部配线 20、220 喷嘴孔 20a、220a 凹部 20a1、220a1 第1凹部 20a2、220a2 第2凹部 20b、220b 墨液排出通路 20b1、220b2 锥形部 20b2、220b1、220b3 笔直部 20c、220c 墨液排出口 21 钝化膜 22 墨液供给用贯通孔 23 贯通孔(下部电极) 30 硅基片 31 氧化硅膜 32 硅膜 33 接触孔(上部配线) 34 接触孔(下部配线) 35 焊垫开口(上部配线) 36 焊垫开口(下部配线) 37 开口(绝缘膜和钝化膜) 41 墨液流通方向 42 上部电极用焊垫 43 下部电极用焊垫 50 粘接剂 9 CN 111572198 A 说 明 书 6/19 页 51 相对面 52 收纳凹处 53 墨液供给路径 54 开口部 71 下部电极膜 72 压电体材料膜 73 上部电极膜 100 致动器晶片 100a 正面 100b 背面 101 功能元件形成区域 102 划线区域 103 切断预定线 110 基片组装集合体 130 保护基片集合体 133 热氧化膜 140 喷嘴晶片 141 氧化硅膜 142 硅膜 143、144 热氧化膜 143a 贯通孔 145 抗蚀剂掩模 145a 开口 146、151 保护胶带 147、152 热剥离胶带 148、153 支承晶片 149 抗蚀剂掩模 150 保护膜 160 喷嘴基片集合体 170 喷墨打印头集合体 180 支承胶带 SA 基片组装件。