技术摘要:

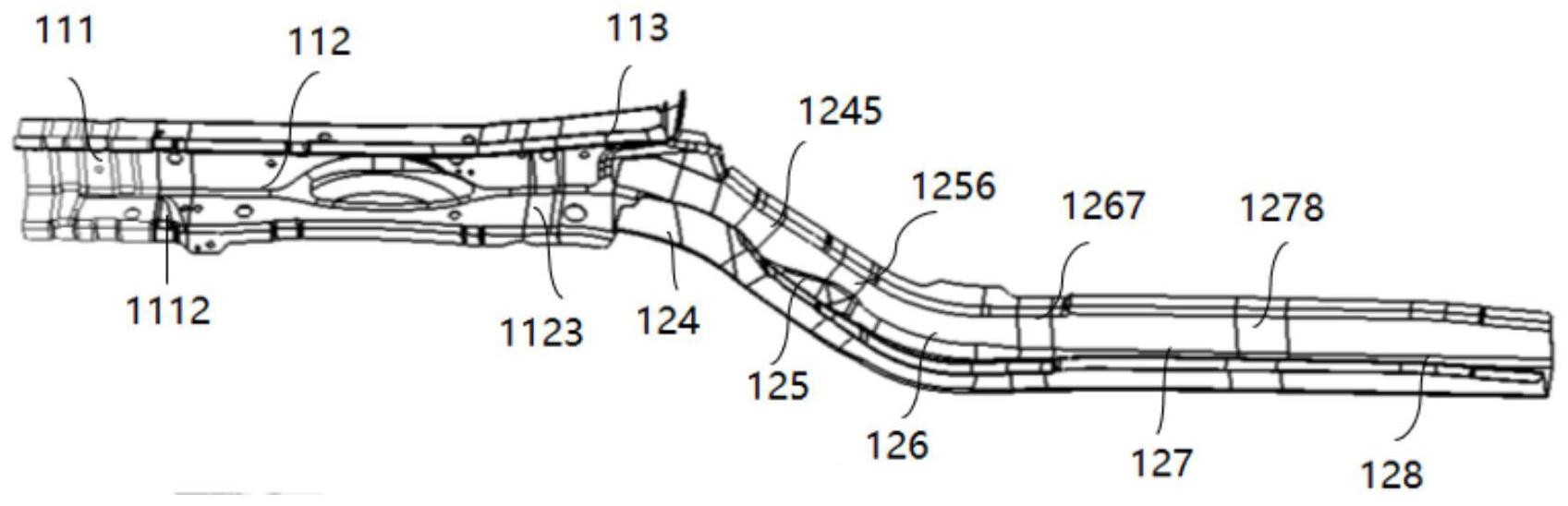

本发明公开了一种机舱前纵梁结构,包括焊接连接的前纵梁中前段和前纵梁后段;前纵梁中前段包括第一区、第二区、第三区和连接其的过渡分区;前纵梁后段包括第四区、第五区、第六区、第七区、第八区和连接其的过渡分区;第一区料厚为1.3‑1.5mm;第二区料厚为1.6‑1.8mm 全部

背景技术:

目前,汽车工业面临能源短缺、环保压力越来越大等问题,实现汽车轻量化、节约 资源以及提高能源利用率从而保护环境是未来汽车行业的主流发展方向。机舱前纵梁作为 车身结构的重要组成之一,既构成了机舱主体框架,也为动力总成等部件提供安装功能,承 载了动力总成等传递的各种载荷。然而,设计出同时满足安全性、耐久性等性能要求以及轻 量化需求的机舱前纵梁结构一直是汽车厂商的重要难题之一。 现有轻量化机舱前纵梁结构多为等厚度的冷轧高强钢板点焊总成结构。为保证足 够的强度并满足安全碰撞吸能的要求,现有结构中,一种机舱前纵梁结构通常包括纵梁本 体和内加强板,内加强板通常为冷成型内加强板,焊接于纵梁本体后部位置(未焊接内加强 板的纵梁本体前部区域作为安全碰撞吸能区域),如图1为现有技术中的一种机舱前纵梁结 构,该结构中包括前纵梁中前段61,冷成型冲压而成,料厚为1.8mm;前纵梁内加强梁62,冷 成型冲压而成,料厚为1.0mm、长度为307.5mm(整车前后方向为长度方向,下同);前纵梁后 段63,冷成型冲压而成,料厚为1 .6mm;前纵梁后段加强梁64,冷成型冲压而成,料厚为 1.8mm,长度为734mm;这种结构中,各部分冲压工艺工序多,冷成型内加强板尺寸都较大,需 要设计多套大型模具来实现冲压成型;前纵梁中前段61、前纵梁内加强梁62、前纵梁后段63 和前纵梁后段加强梁64通过点焊连接,焊接工艺复杂,既需要增加焊接工装又消耗大量人 力,增大了控制零件尺寸公差的难度;焊接后的重量较重,无法满足轻量化需求。 另一种机舱前纵梁结构以TWB(激光拼焊)的形式将前部薄板和后部厚板焊接在一 起;采用TWB虽然能够实现轻量化目的,却需要增加剪裁、焊接等一系列工序,致使TWB在成 本上大幅上升;并且激光焊缝会影响冲压的表面质量和性能均匀性,厚度的突变也会影响 力流的传递,导致机舱前纵梁的疲劳性能下降。

技术实现要素:

针对