技术摘要:

本发明公开了一种曲线用高耐磨高强韧贝马复相组织钢轨及其生产方法,钢轨显微组织的含量,按体积分数百分比,包含:20~50%的贝氏体,40~70%的马氏体,2~10%的残余奥氏体,0~2%的碳化物。将钢轨自然冷却至踏面温度为650~850℃;将钢轨踏面以0.1~5℃/s的冷却速 全部

背景技术:

目前我国大宗和长途货物的运输主要依靠货运铁路承担,铁路的货运能力直接影 响着我国国民经济的发展。重载铁路是提升货运能力的最有效的途径,也是我国铁路发展 的重要方向。随着重载铁路的发展,我国现有钢轨性能已无法满足轴重增加、运量加大对钢 轨材料性能的要求,韧塑性、耐磨性、抗疲劳性的严苛要求已成为制约我国重载铁路发展的 瓶颈环节。因此,研发综合性能优异的下一代重载钢轨势在必行。 在此背景下,很多科技工作者开始关注贝氏体钢轨的研制与生产。例如北京特冶 工贸有限公司申请并已经授权的CN101921971A“曲线和重载钢轨用贝氏体钢和贝氏体钢轨 及其生产方法”涉及的曲线重载钢轨,抗拉强度1300-1500MPa,延伸率≥10%,常温冲击韧 性≥75J/cm2,低温冲击韧性≥40J/cm2,布氏硬度≥ 380HB,并且成本较低,通过在线试用, 效果满意。然而,曲线重载钢轨,在使用过程中,侧向磨损严重,另外,在地铁曲线上也遇到 了类似的问题,北京特冶工贸有限公司承担着国家重点研发计划2017YFB0304500“重载铁 路用高耐磨高强韧性钢轨关键技术研究与应用”课题,经过课题组的研究的反复试验,发现 对于该问题,这不仅仅是提高强度就可以解决的,需从显微组织入手,进一步提高耐磨性 能,以抑制重载铁路和地铁曲线上的侧向磨损。

技术实现要素:

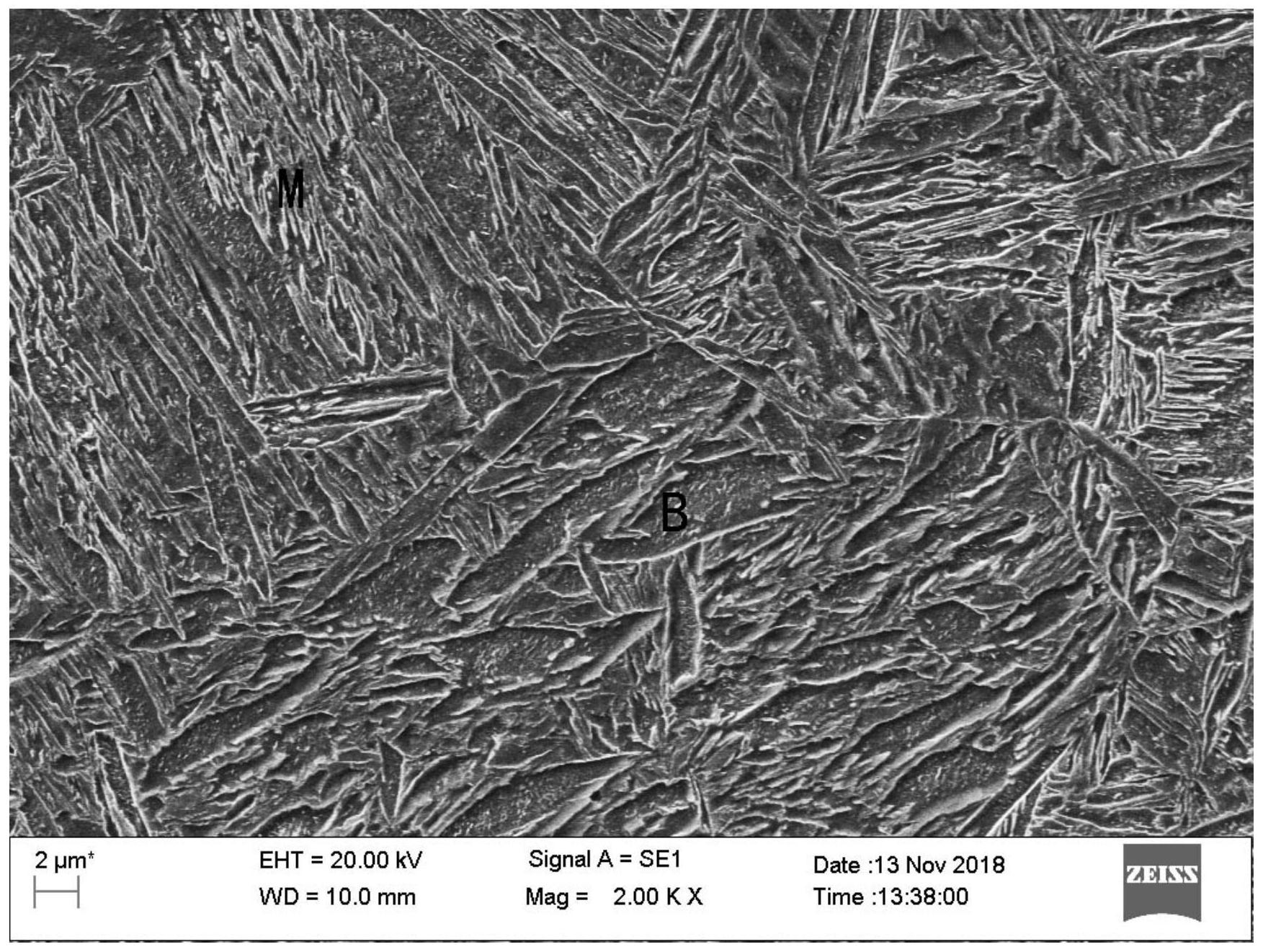

本发明的目的在于,提供一种适合于曲线,特别是重载曲线用的钢轨,采用贝氏体 和马氏体复相组织,保证了综合性能,强化了耐磨性能。 一种曲线用高耐磨高强韧贝马复相组织钢轨,其显微组织的含量,按体积分数百 分比,包含:20~50%的贝氏体,40~70%的马氏体,2~10%的残余奥氏体, 0~2%的碳化 物。 进一步地,其轨头踏面以下5mm的显微组织含量,按照体积分数百分比,包含:20~ 40%的贝氏体,50~70%的马氏体,2~6%的残余奥氏体,0~2%的碳化物。 更进一步地,其轨头踏面以下15mm的显微组织含量,按照体积分数百分比,包含: 30~50%的贝氏体,40~60%的马氏体,5~10%的残余奥氏体,0~1%的碳化物。 所述马氏体优生采用回火马氏体;碳化物包含但不限于细小的渗碳体、过渡性碳 化物、V的碳化物、Nb的碳化物。 所述钢轨中合金元素的含量,按照质量百分比,包含:C:0.15~0.25wt%, Mn:1.8 ~2.3wt%,Si:0.6~1.2wt%,Cr:0.5~1.0wt%,Ni:0.4~0.8wt%,Mo: 0.25~0.45wt%, V:0.001~0.02wt%,Nb:0.001~0.02wt%,其余部分为Fe和不可避免的杂质元素。 钢轨不同于普通的钢板等材料,轨头、轨腰和轨底宽度不同,不同部位的淬透性不 同,不仅金相组织控制难度大,还易造成钢轨应力变形,所以热处理工艺非常关键。 3 CN 111593258 A 说 明 书 2/3 页 因此,本发明还提供了一种曲线用高耐磨高强韧贝马复相组织钢轨的制造方法, 其特征在于,它的制备包括以下步骤: (1)冶炼铸造成包括C、Mn、Si、Cr、Ni、Mo、V、Nb、Fe合金元素和不可避免的杂质元素 的钢锭; (2)将钢锭加工成钢轨; (3)将钢轨自然冷却至踏面温度为650~850℃; (4)将钢轨踏面以0.1~5℃/s的冷却速度冷却至150~350℃; (5)将钢轨升温至200~400℃,之后以0.1~0.5℃/s的冷速冷却至室温; (6)将钢轨在200~400℃回火6~60小时,得到曲线用高耐磨高强韧贝马复相组织 钢轨。 本发明的这种钢轨,抗拉强度为1350-1500MPa,屈服强度为980-1400MPa,延伸率 为12-15%,常温冲击韧性为80-150J/cm2,低温(-20℃)冲击韧性为70-120 J/cm2,硬度为 36-45HRC,综合性能更加优异,是一种高耐磨高强韧钢轨。特别是越接近踏面,马氏体含量 越高,保证了硬度更优良,经过在线试用,侧向磨损得到了有效改善。