技术摘要:

本发明公开了一种燃料电池加工设备,包括加工台、设于所述加工台两侧的第一支撑板、设于所述第一支撑板上的第一安装板及第二安装板,所述第一支撑板上设有第一活动槽和第二活动槽,所述第一安装板两端分别设有与所述第一活动槽相配合的第一滑块,所述第二安装板插设于 全部

背景技术:

随着燃料电池电堆向大电压、高功率方向发展,这就需要增加电堆的双极板数量 提高整体电压来达到更高功率输出。传统的叠片方式,是自下而上,一片一片堆叠,然后使 用立式压力机压紧。而叠片数量增加必然会造成高度增加,叠片数量增加后难以保证每一 层上极片整齐放置,燃料电池上容易出现错位现象,导致密封圈对位不准确和反应区对位 不准确,这将使电堆密封出现问题,甚至损坏燃料电池中的膜电极,造成燃料气体泄漏,产 生安全隐患;燃料电池的装配时很大部分仍采用人工操作为主,由于在叠片过程中燃料电 池的高度会逐渐增加,操作人员存在身高差异,在叠放顶层的极片时操作不便,无法为大多 数操作人员提供适当的工作条件。

技术实现要素:

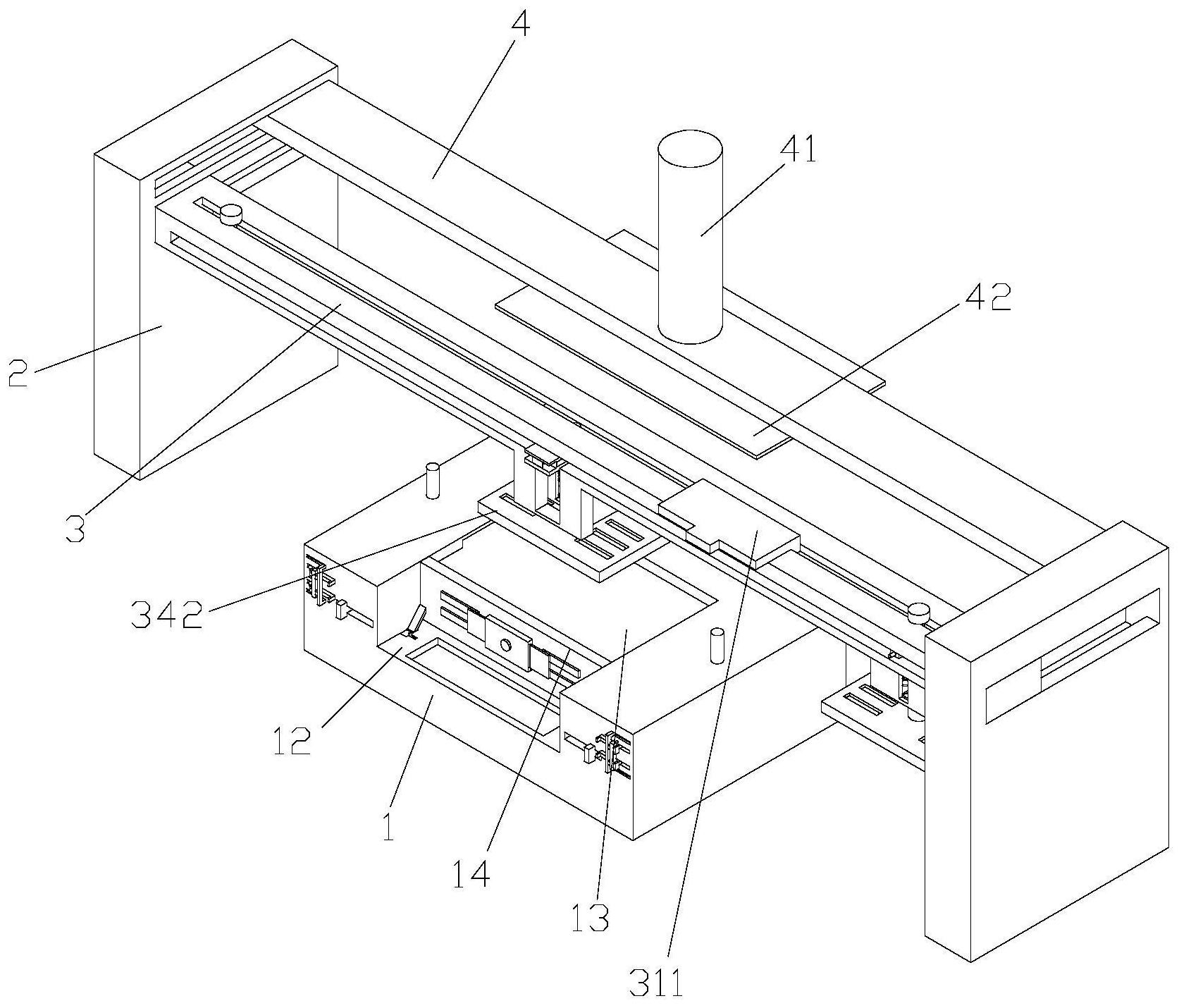

本发明为了克服现有技术的不足,提供一种保证燃料电池组装成品质量的燃料电 池加工设备。 为了实现上述目的,本发明采用以下技术方案:一种燃料电池加工设备,包括加工 台、设于所述加工台两侧的第一支撑板、设于所述第一支撑板上的第一安装板及第二安装 板,所述第一支撑板上设有第一活动槽和第二活动槽,所述第一安装板两端分别设有与所 述第一活动槽相配合的第一滑块,所述第二安装板插设于所述第二活动槽内,所述第二安 装板上设有液压缸,所述液压缸活塞杆上设有压板,所述加工台上设有第三活动槽,所述第 三活动槽内设有载料板,所述第三活动槽内设有与所述载料板相配合的支撑组件,所述第 一安装板上设有第四活动槽,所述第四活动槽内设有第一连接杆,所述第一连接杆两端分 别设有取料组件;操作人员在拼装燃料电池时,将燃料电池壳体放置于载料板上,根据操作 人员的身高推动载料板在第一活动槽内移动,使燃料电池壳体高度适应操作人员身高,提 升操作人员操作方便性;支撑组件为载料板提供支撑力,将载料板固定在指定高度上,以为 燃料电池的装配提供可靠支撑力,保证燃料电池装配时的安全性;在组装燃料电池时,双极 板和质子交换膜通过传送带输送至加工台两侧,推动第一连接杆在第四活动槽内移动,使 第一连接杆的一端先与第四活动槽一端相接触,在取料组件作用下拾取双极板,随后往第 四活动槽另一端推动第一连接杆,第一连接杆另一端抵在第四活动槽另一端上,取料组件 带动双极板移动至电池壳体上方,以将双极板放置在电池壳体上,第一连接杆另一端的取 料组件拾取质子交换膜,当双极板放置在电池壳体上后,推动第一连接杆在第四活动槽内 移动,使质子交换膜移动至电池壳体上方,将质子交换膜放置在双极板上,再通过人工的方 式将碳布放置于质子交换膜上,往复推动第一连接杆,以便完成燃料电池的组装;通过第一 连接杆在第四活动槽内的移动,使第一连接杆两端的取料组件准确的移动至载料板正上 方,以便将双极板和质子交换膜整齐的堆叠在一起,保证燃料电池组组装的可靠性,保证燃 4 CN 111613804 A 说 明 书 2/9 页 料电池成品质量;通过推动第一连接杆移动的形式组装燃料电池,极大的降低堆叠燃料电 池时的失误,同时将组装燃料电池难度,使燃料电池的组装更为方便,提升燃料电池组装的 加工效率。 所述支撑组件包括设于所述第三活动槽底部的第一连接管、第二连接管及设于所 述载料板底部的第二连接杆,所述第二连接杆穿设于所述第一连接管内,所述第二连接管 顶部设有第一支撑弹簧,所述第一支撑弹簧底部设有第一推板,所述第二连接管通过一输 气管与所述第一连接管相通。 所述第三活动槽内壁上设有第一滑槽,所述载料板侧壁上设有与所述第一滑槽相 配合的第二滑块,所述第一滑槽内设有第二支撑板,所述第二支撑板上设有配重块,所述第 二支撑板底部设有第二支撑弹簧,所述第一滑槽侧壁上设有第一活动腔,所述第一活动腔 内设有用于推动所述配重块移动的第二推板;所述第三活动槽内设有与所述载料板相配合 的第三支撑板。 所述第二推板上设有第一凹槽,所述配重块上设有与所述第一凹槽相配合的第二 连接板,所述第一凹槽侧壁上设有第一挡板,所述第一凹槽顶部设有第三连接杆,所述第二 连接板上设有与所述第三连接杆相配合的第一通孔,所述第一通孔侧壁上设有开口,所述 开口内壁上设有第一凸块;所述第一活动腔内设有第二挡板;所述第一活动腔侧壁上设有 第五活动槽,所述第二推板上设有与所述第五活动槽相配合的第一推块。 所述第一活动槽内壁上设有第二活动腔,所述第三支撑板设于所述第二活动腔 内,所述第二活动腔为两组,相对应的第三支撑板也为两组;所述第三支撑板上设有第三连 接板,所述第三连接板一端设有第二推块,所述第三连接板侧壁上设有第三支撑弹簧。 所述加工台侧壁上设有第二滑槽,所述第二滑槽内设有第三滑块,所述第三滑块 上设有第三推杆,所述第二推块上设有与所述第三推杆相配合的第六活动槽;所述加工台 侧壁上设有第七活动槽,所述第七活动槽内穿设有第四连接杆,所述第四连接杆一端设有 第一限位板,所述第一限位板上设有限位弹簧,所述第四连接杆另一端设有第一限位杆,所 述第二推块上设有与所述第一限位杆相配合的限位槽。 所述加工台上设有第八活动槽,所述第八活动槽与所述第一活动槽相通,所述第 八活动槽内可转动连接有第三挡板,所述第三挡板上设有与所述载料板相配合的第五支撑 板;所述第八活动槽底部设第三滑槽,所述第三挡板上活动连接有第四支撑板,所述第四支 撑板底部设有与所述第三滑槽相配合的第四滑块,所述第三滑槽内壁上设有第三活动腔, 所述第三活动腔内设有支撑块。 所述第三挡板上设有第四活动腔,所述第五支撑板穿设于所述第四活动腔内,所 述第五支撑板上设有与所述第四活动腔相配合的第二限位板,所述第五支撑板一端设有第 三推板;所述第三挡板侧壁上设有第一连接块,所述第一连接块上设有第五活动腔,所述第 五活动腔内穿设有第三限位板,所述第三限位板上设有传动板,所述第五活动腔内设有与 所述传动板相配合的传动轮,所述传动轮上设有转轮,所述转轮穿设于所述第五活动腔内。 所述第一连接杆两端分别设有第四连接板,所述第四连接板上设有第六活动腔, 所述取料组件包括设于所述第六活动腔内的第二限位杆、设于所述第二限位杆底部的第五 连接杆、设于所述第五连接杆底部的第五连接板及设于所述第五连接板底部的吸盘,所述 第二限位杆底部设有第四支撑弹簧,所述第四连接板上设有第九活动槽,所述第九活动槽 5 CN 111613804 A 说 明 书 3/9 页 内设有第三推块,所述第二限位杆上设有第六连接杆,所述第三推块上设有与所述第六连 接杆相配合的连接槽;所述第六连接杆穿设于所述第六活动腔内,所述第四活动槽侧壁上 设有与第六连接杆相配合的第十活动槽。 所述第五连接板上设有空腔,所述空腔设有多个第一通槽,所述空腔与吸盘内部 相通,所述空腔内设有与所述第一通槽相配合的第四挡板,所述第五连接杆上设有第七活 动腔,所述第四挡板上设有第七连接杆,所述第七连接杆侧壁上设有第五支撑弹簧,所述第 七连接杆上设有第一推杆,所述第一推杆穿设于所述第六连接杆内;所述第三推块上设有 第二凹槽,所述第二凹槽内穿设有第二推杆,所述第二推杆一端设有第四推板,另一端设有 第五推板,所述第五推板上设有复位弹簧。 本发明具有以下优点:操作人员在拼装燃料电池时,将燃料电池壳体放置于载料 板上,根据操作人员的身高推动载料板在第一活动槽内移动,使燃料电池壳体高度适应操 作人员身高,提升操作人员操作方便性;通过第一连接杆在第四活动槽内的移动,使第一连 接杆两端的取料组件准确的移动至载料板正上方,以便将双极板和质子交换膜整齐的堆叠 在一起,保证燃料电池组组装的可靠性,保证燃料电池成品质量。 附图说明 图1为本发明的结构示意图。 图2为本发明的右视图。 图3为图2中沿A-A处的剖视图。 图4为图3中的A处放大图。 图5为图3中的B处放大图。 图6为图3中的C处放大图。 图7为图2中沿B-B处飞剖视图。 图8为图7中的D处放大图。 图9为图2中沿D-D处的剖视图。 图10为图9中的E处放大图。 图11为图2中沿E-E处的剖视图。 图12为图11中的F处放大图。 图13为图12中的G处放大图。 图14为本发明的正视图。 图15为图14中沿F-F处的剖视图。 图16为图15中的H处放大图。 图17为图14中沿M-M处的剖示意图。 图18为图17中的I处放大图。 图19为图17中的J处放大图。 图20为图14中沿H-H处的剖视图。 图21为图20中的K处放大图。 图22为图14中沿I-I处的剖视图。 图23为图22中的L处放大图。 6 CN 111613804 A 说 明 书 4/9 页 图24为图14中沿J-J处的剖视图。 图25为图24中的M处放大图。 图26为图14中沿K-K处的剖视图。 图27为图26中的N处放大图。 图28为图14中沿L-L处的剖示图。 图29为图28中的O处放大图。