技术摘要:

本发明公开了一种ReBCO高温超导带材CICC导体及其制造方法,所述CICC导体包括各向同性ReBCO超导电缆、电缆保护层以及金属护套;所述的ReBCO超导电缆由多组各向同性的一级超导电缆或者多组二级超导电缆围绕一个中心冷却管纽绞而成;所述的中心冷却管为圆形截面;在所述Re 全部

背景技术:

超导技术在电工、医疗、交通、科学实验等领域都具有重要应用,如粒子加速器、核 聚变装置、磁流体发电等领域,高磁场、大电流是其显著特点。其中磁约束核聚变装置就要 求在数十米的空间内产生10T量级的磁场,且目前国内外设计的下一代聚变堆均要求中心 螺管磁体及纵场磁体的最高场高于12T(中国聚变实验反应堆CFETR中心螺管线圈要求最高 场约17T,载流要求约60kA)。同样,对于下一代粒子加速器,其要求磁场高于16T,甚至会达 到18-20T。由于高磁场、大电流的运行环境,还要求磁体具有优异的机械性能,以克服运行 过程中的电磁负载。因此,由于具有高效冷却、高稳定性、高的机械强度等优点,管内电缆导 体(以下简称CICC导体)被大型超导磁体广泛应用。然而,截至目前为止应用于大型高场磁 体的CICC导体主要采用4.2K环境下上临界场分别为20T和11T的Nb3Sn、NbTi等低温超导线 材,但由于受线材结构及生产工艺等条件的限制,目前实现商业化应用的Nb3Sn超导线材的 载流性能随磁场的增加衰减明显,对于12T以上的大型磁体其应用受限。因此,寻求在高场 下仍然具有高载流性能的超导材料是发展大型高场磁体的关键因素。 根据现有实用化超导材料的发展现状,在4.2K环境下具有极高不可逆场以及优异 的磁场载流特性的ReBCO超导带材被人们所关注,其在4.2K且磁场强度高于20T下仍具有满 足应用需求的载流性能。但由于是带材结构,具有各向异性,不能沿用具有各向同性的低温 超导线材的导体结构设计与制造工艺。基于此问题,有人提出采用ReBCO超导带材堆叠成正 方形的超导线芯,并加以填充材料和圆形套管形成股线的CICC导体设计,但其在应用于大 型磁体上存在缺陷,磁体绕制过程中部分带材将受到比较极端的应力应变状态,会引起载 流性能的衰退。因为ReBCO属于氧化物陶瓷材料,具有一定的应力应变敏感特性。因此, ReBCO超导带材的CICC导体设计与制造过程中不仅要解决带材的各向异性问题,还要避免 应力应变引起的载流性能衰退问题。

技术实现要素:

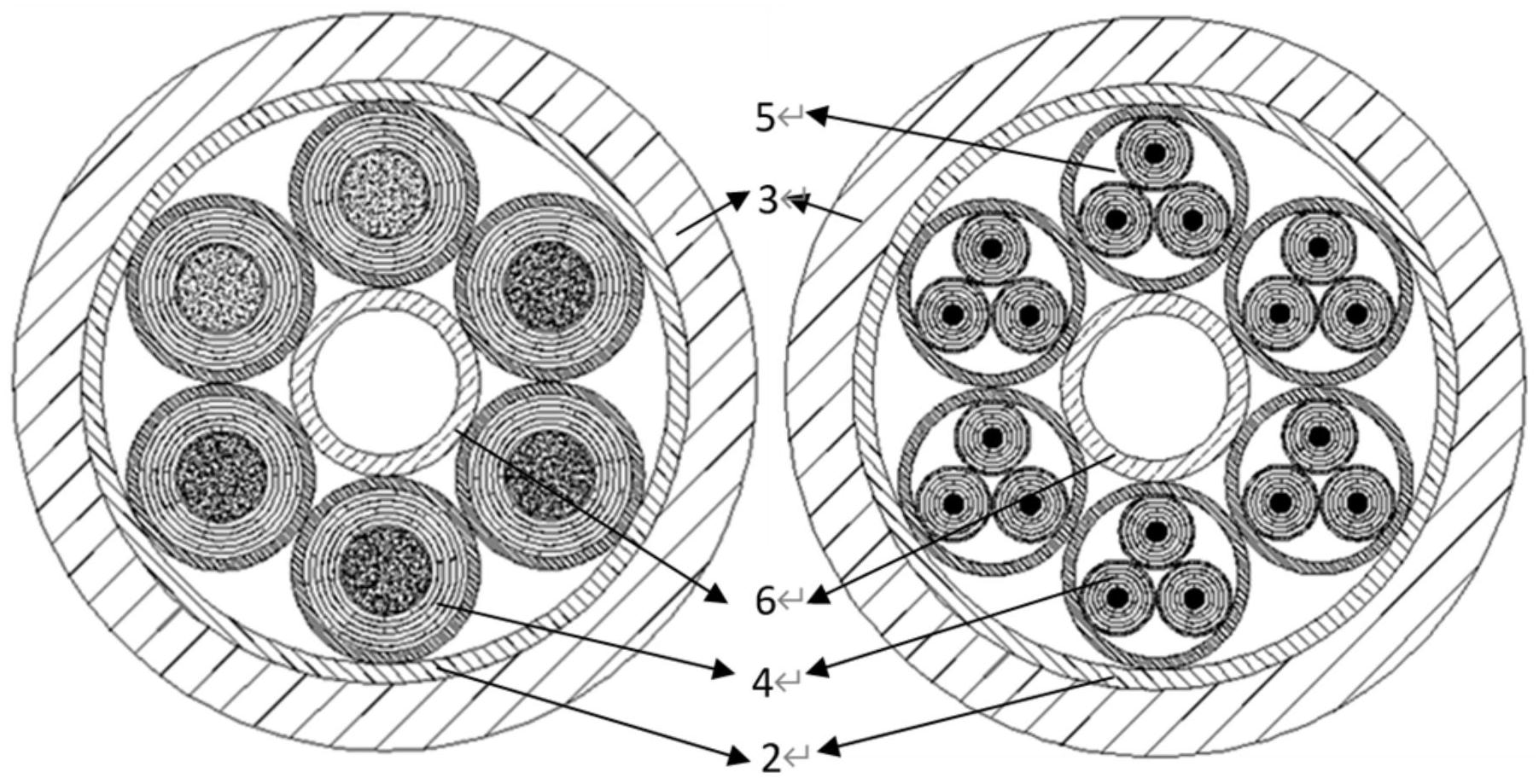

针对上述由于ReBCO超导带材的各向异性以及应力应变敏感特性而不能沿用低温 超导CICC导体设计与制造的问题,本发明提供一种基于ReBCO超导带材的CICC导体及其制 造方法,以解决ReBCO超导带材的各向异性和应力应变敏感特性给其在大型超导磁体应用 中带来的问题。所述ReBCO超导带材CICC导体为具有各向同性的圆截面或方形截面结构,主 要由金属护套、多股ReBCO超导带材螺旋绕制的圆截面超导股线扭绞而成的超导电缆、电缆 保护层以及中心冷却管组成。超导电缆与金属护套采用间隙装配后通过冷挤压成型CICC导 体,操作过程简便,易控制,为适用于77K-4.2K的高温超导ReBCO带材应用于大型高场磁体 提供了方法。 4 CN 111613384 A 说 明 书 2/4 页 本发明提供一种ReBCO高温超导带材CICC导体,所述CICC导体包括各向同性ReBCO 超导电缆、电缆保护层以及金属护套; 所述的ReBCO超导电缆由多组各向同性的一级超导电缆或者多组二级超导电缆围 绕一个中心冷却管纽绞而成;所述的中心冷却管为圆形截面; 在所述ReBCO超导电缆外面包裹有电缆保护层; 在所述电缆保护层外面包裹有金属护套。 进一步的,所述各向同性CICC导体外形为圆截面或者方形截面。 进一步的,所述的ReBCO超导电缆由6组各向同性的一级超导电缆或者二级超导电 缆围绕一个中心冷却管纽绞而成; 进一步的,一级超导电缆由多根1-5mm宽的ReBCO超导带材围绕直径为1.5-7mm的 圆形铜丝或铝丝螺旋绕制而成,在绕制的ReBCO超导带材的外侧采用花包或叠包的电金属 带材进行机械防护以及失超防护。 进一步的,所述二级超导电缆由三根一级超导电缆相互扭绞而成,在电缆的外侧 采用金属带材进行花包处理。 进一步的,所述的中心冷却管为圆形截面,由不锈钢螺旋管或带孔圆管组成,用于 流通冷却介质,使得超导电缆能够运行在需求的温度环境下。 进一步的,所述的电缆保护层采用金属管材或叠包的金属带材构成; 所述的金属护套根据具体运行环境需求采用圆形或者外方内圆形金属管。 本发明还提供一种ReBCO高温超导带材CICC导体的制造方法,具体包括如下步骤: 步骤1:制造一级超导电缆,具体包括:采用宽度为1-5mm宽的ReBCO超导带材围绕 直径为1.5-7mm的高导电铜或者铝丝螺旋绕制,单层ReBCO超导带材绕制数量根据所采用的 带材宽度和铜或者铝丝的直径而定,需满足铜或铝的周长大于多个带材的宽度和;在ReBCO 超导带材绕制完成后采用厚度为0.05-0.5mm的铜带进行花包或者叠包绕制,花包率控制在 30%-70%,叠包率大于30%,最终厚度控制在3mm以内; 步骤2:制造超导电缆:根据超导电缆的具体结构设计进行超导电缆的绞制,根据 具体的导体载流要求,选择由6个一级超导电缆与1个中心冷却管绞制而成或由6个二级超 导电缆与1个中心冷却管绞制而成,绞制过程中张力不超过200N,扭绞节距Lp大于400mm;所 述二级超导电缆由3个一级超导电缆绞制而成,绕制节距控制大于100mm,绞制张力不超过 100N,外侧采用厚度为0.01-0.5mm铜带或者不锈钢带材进行花包绕制,花包率控制在30%- 70%,且最终厚度控制在3mm以内; 步骤3:制造超导电缆保护层:超导电缆保护层选择铜管或者叠包的钢带,如果选 用铜管要求装配间隙控制在2-5mm,如果选用叠包的钢带,要求叠包率大于30%,铜管或叠 包厚度控制在0.5-5mm; 步骤4:连接金属套管:根据具体CICC导体长度要求准备金属套管,根据CICC导体 具体结构设计,金属套管采用圆形或外方内圆形无缝不锈钢管,对于长度要求大于8m的 CICC导体,金属套管采用氩弧焊方式进行连接至要求长度; 步骤5:导体装配:将带有保护层的超导电缆穿入金属护套中,为控制装配过程中 的拉力不超过70kN,选择间隙装配,且间隙控制在1-5mm; 步骤6:导体挤压成型:根据步骤3和步骤5中的装配间隙计算需求的挤压变形量, 5 CN 111613384 A 说 明 书 3/4 页 使得导体内部的空隙率大于20%,以确保超导电缆的冷却效果;随后,进行辊压变形的方 式,以使得单组变形量小于0.5%。 进一步的,金属护套的冷变形量控制在8%以内,对于大长度>50m的导体,收绕成 螺旋状,层与层紧密接触,收绕半径不小于2m。 有益效果:本发明提供一种ReBCO超导带材CICC导体,通过将多ReBCO超导带材绕 制的小尺寸超导电缆进行扭绞,并在外部增加压紧的金属保护层及护套,以减小或避免 ReBCO超导带材在大电流、高场下由于电磁运动引起的机械损伤,此外其对称性结构使得其 具有优异的全方向弯曲性能,能够应用于大型超导磁体绕制过程,特别适合于设计具有平 面弯曲、跨匝S型弯曲等复杂结构的大型超导磁体。 附图说明 图1为ReBCO高温超导带材各向同性CICC导体三维结构示意图; 图2为ReBCO高温超导带材圆截面各向同性CICC导体的截面示意图; 图3为ReBCO高温超导带材方截面各向同性CICC导体的截面示意图; 图4为ReBCO高温超导带材各向同性一级电缆截面示意图; 图5为ReBCO高温超导带材各向同性二级电缆截面示意图; 图6为螺旋管结构中心冷却管结构示意图; 图7为带孔圆管形中心冷却管结构示意图; 图8为ReBCO高温超导带材CICC导体冷压成型示意图。