技术摘要:

本发明公开了一种高强超韧聚乳酸纳米孔发泡材料及其制备方法。本发明方法包括首先对聚乳酸原料进行真空干燥,然后将聚乳酸热压成板材,并在100~120℃的条件下等温结晶3~5h;将等温结晶后的聚乳酸板材切割成小样条,放入压力诱导流动成型模具中部,在温度范围80~130 全部

背景技术:

随着环境污染问题日渐加剧,发展低碳、循环的绿色经济已经迫在眉睫。为了实现 可持续发展的低碳循环型经济,开发可生物降解的高分子材料来替代普通石油基高分子材 料已成为当下关注的热点。聚乳酸(PLA)由于具有完全生物降解性和植物来源性而得到广 泛的研究和应用,被誉为最具有发展潜力的生物可降解高分子。近年来,聚乳酸开始用于聚 合物发泡材料领域,聚乳酸发泡材料不仅具有质量轻、比强度高、韧性好、隔热隔音性能好 等优点,而且还具备生物可降解性和生物相容性,在食品包装、生物医药等领域具有极大的 应用潜力。 聚合物发泡材料根据泡孔尺寸的大小可分为普通发泡材料、微孔发泡材料和纳米 孔发泡材料。普通发泡材料较多使用的是传统的化学发泡剂,泡孔尺寸范围一般在几十微 米到几百微米;微孔发泡材料一般使用超临界流体作为物理发泡剂,其泡孔尺寸范围在0.1 ~10μm,泡孔密度范围在109~1015个/cm3,且泡孔分布非常均匀。微孔结构的引入的确能够 改善泡沫塑料的一些性能,与未发泡的塑料相比,微孔发泡塑料的密度可以降低5%~ 95%,冲击强度可以增加高达5倍,但拉伸强度较未发泡塑料相比损失较大。当微孔尺寸进 一步缩小至纳米尺寸时,不但不会降低材料的强度,反而可以使得材料中原有的裂纹尖端 钝化,从而阻止裂纹在应力作用下的扩散。纳米发泡材料的泡孔尺寸一般小于100nm,且泡 孔密度大于1×1015个/cm3,在减轻材料重量的同时具有较好的机械强度和韧性,近年来成 为发泡材料领域关注的热点。 聚乳酸熔体强度较低,在发泡过程中气体容易逃逸而导致泡孔破裂和合并,泡孔 尺寸较大,泡孔密度较低,力学性能不能满足使用要求。如何提高聚乳酸材料的可发性能, 调控聚乳酸的泡孔结构是制备聚乳酸发泡材料的难点。目前,聚乳酸纳米发泡材料的制备 方法较复杂,制备的纳米发泡材料泡孔分布不均匀。为了制备综合性能优异的聚乳酸发泡 材料,需要开发一种简便易行的聚乳酸发泡方法,实现泡孔大小在纳米尺度,且泡孔密度 大,泡孔分布均匀。

技术实现要素:

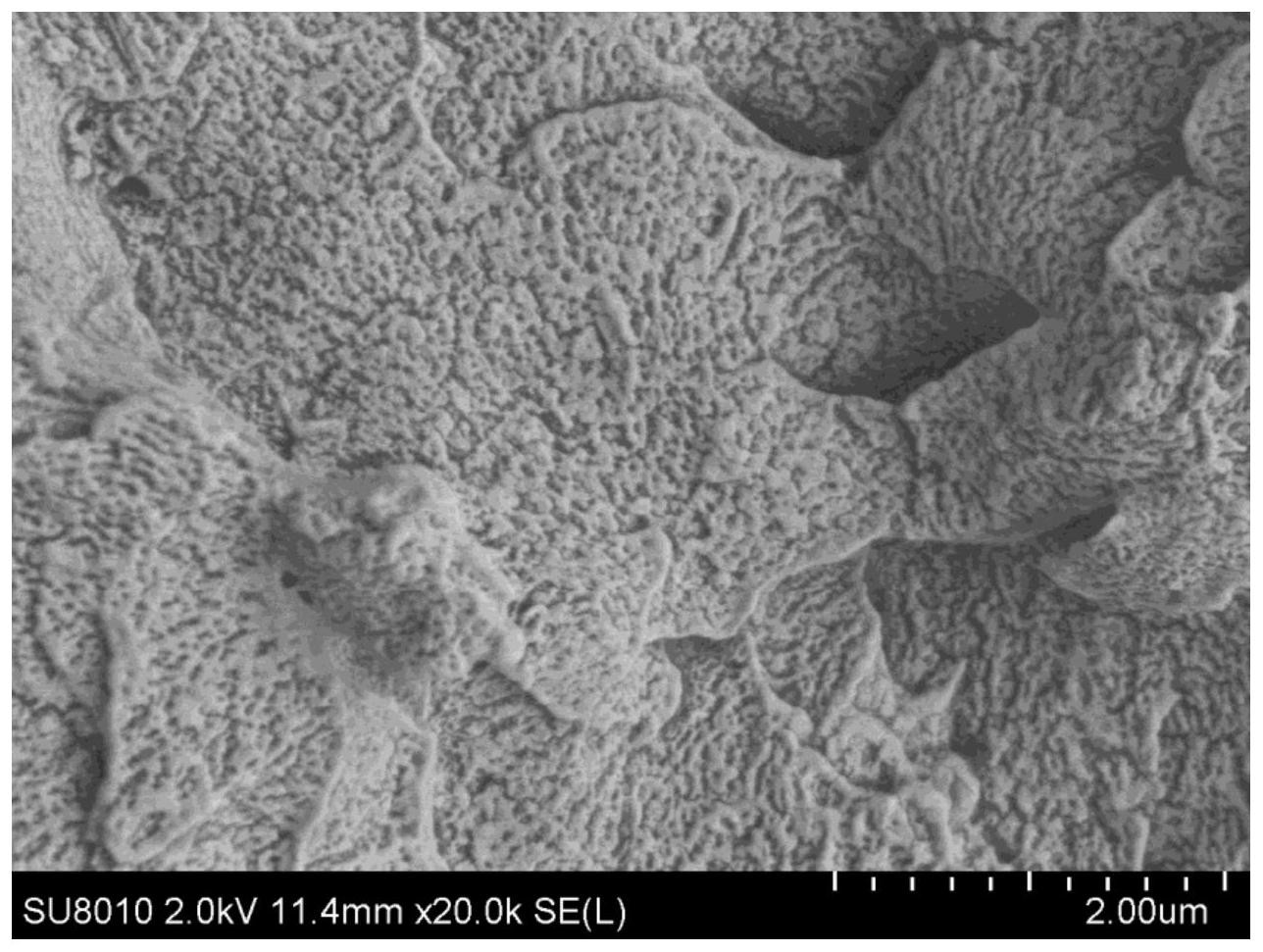

针对上述现有技术制备聚乳酸纳米发泡材料方法复杂、泡孔尺寸分布不均等技术 问题,本发明的目的在于提供一种聚乳酸纳米孔发泡材料及其制备方法。本发明方法将压 力诱导流动成型与低温超临界流体发泡相结合,使聚乳酸形成了独特的纳米孔结构。该聚 乳酸纳米孔发泡材料具有泡孔尺寸小于100nm,泡孔密度大于1×1015个/cm3,且泡孔分布均 匀,力学性能优良等特点。 为了实现本发明的上述目的,本发明采用的技术方案如下: 3 CN 111574745 A 说 明 书 2/6 页 一种聚乳酸纳米孔发泡材料,所述发泡材料的泡孔分布均匀,平均泡孔尺寸小于 100nm,泡孔密度为(1.5~7.5)×1015个/cm3,拉伸强度为89~115MPa,冲击强度为10.5~ 14.5KJ/m2。 本发明的第二个目的在于提供上述所述聚乳酸纳米孔发泡材料的制备方法,所述 方法具体包括如下步骤: 步骤1:将聚乳酸原料干燥,然后热压成板材,得到聚乳酸板材; 步骤2:将步骤1所述的聚乳酸板材在100~120℃条件下等温结晶3~5h; 步骤3:将步骤2等温结晶后的聚乳酸板材切割成小样条,放入压力诱导流动成型 模具中部,在加工温度范围为80~130℃、加工压力范围为30~300MPa的条件下低温压力诱 导流动成型5~10min; 步骤4:将步骤3经压力诱导流动成型后的样条放入高压釜中,密封后加入物理发 泡剂,在温度范围为100~120℃,压力范围为8~20MPa的条件下浸泡4~12h,浸泡结束后, 快速泄压,得到聚乳酸纳米孔发泡材料。 进一步地,上述技术方案,步骤1中所述聚乳酸原料优选重均分子量为1.2×105~ 9.6×105g/mol、左旋乳酸的含量为92%~100%、熔融指数为1.8~9g/10min(210℃, 2.16kg)的半结晶型聚乳酸。 进一步地,上述技术方案,步骤1中所述的干燥方式优选为真空干燥,所述真空干 燥的温度为50~80℃,真空干燥的时间为6~10h。 较优选地,上述技术方案,所述真空干燥的温度为60℃,真空干燥的时间为8h。 进一步地,上述技术方案,步骤1中所述热压工艺采用的热压温度为190~210℃, 热压压力为5~12MPa。 较优选地,上述技术方案,所述热压温度为200℃,热压压力为10MPa。 进一步地,上述技术方案,步骤1得到的聚乳酸板材的厚度为2~10mm,优选为6mm。 进一步地,上述技术方案,步骤2中所述等温结晶的温度优选为120℃,等温结晶的 时间优选为5h。此步骤中等温结晶的目的是使聚乳酸结晶度达到30%以上。本发明中聚乳 酸的结晶度除与结晶条件(例如结晶温度、结晶时间等)有关外,还与聚乳酸的分子结构有 关,左旋含量越大,同等结晶条件下,结晶能力和结晶度越高。 进一步地,上述技术方案,步骤3中所述压力诱导流动成型模具优选内腔为60mm× 10mm×(0~10)mm的长方体模具。 进一步地,上述技术方案,步骤3中所述低温压力诱导流动成型采用的加工温度优 选为120℃,加工压力优选为180MPa,成型时间优选为8min。 具体地,上述技术方案,步骤3选择在聚乳酸的玻璃化转变温度与熔点之间的某一 加工温度,通过施加压力使得聚乳酸的球晶结构遭到破坏,形成沿流动方向取向的片晶结 构,这些片晶结构能够作为泡孔成核剂同时能限制泡孔长大,形成纳米孔。 进一步地,上述技术方案,步骤4中所述的物理发泡剂优选为超临界二氧化碳。所 述超临界二氧化碳在聚乳酸中的浸泡(饱和)时间需要根据发泡温度和饱和(施加)压力确 定,一般在4~12h内即可在指定发泡温度和饱和压力下使超临界二氧化碳在聚乳酸中达到 饱和状态。 进一步地,上述技术方案,步骤4中所述快速泄压的速率为100~500MPa/s,较优选 4 CN 111574745 A 说 明 书 3/6 页 300MPa/s。通过快速泄压,饱和的超临界二氧化碳从聚乳酸基体中逸出,从而引发大量的气 泡核。 与现有技术相比,本发明涉及的一种聚乳酸纳米孔发泡材料及其制备方法具有如 下有益效果: (1)本发明使用超临界二氧化碳作为物理发泡剂,绿色无污染。 (2)本发明的制备方法简便易操作,制备的聚乳酸纳米孔发泡材料在保留生物可 降解性和生物可相容性的同时,增强了发泡材料的力学性能,扩宽了聚乳酸发泡材料的应 用范围。 附图说明 图1为本发明实施例1制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图2为本发明实施例2制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图3为本发明实施例3制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图4为本发明实施例4制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图5为本发明实施例5制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图6为本发明实施例6制备的聚乳酸纳米孔发泡材料的扫描电镜图。 图7为本发明实施例7制备的聚乳酸纳米发泡材料的扫描电镜图。 图8为本发明实施例8制备的聚乳酸纳米发泡材料的扫描电镜图。