技术摘要:

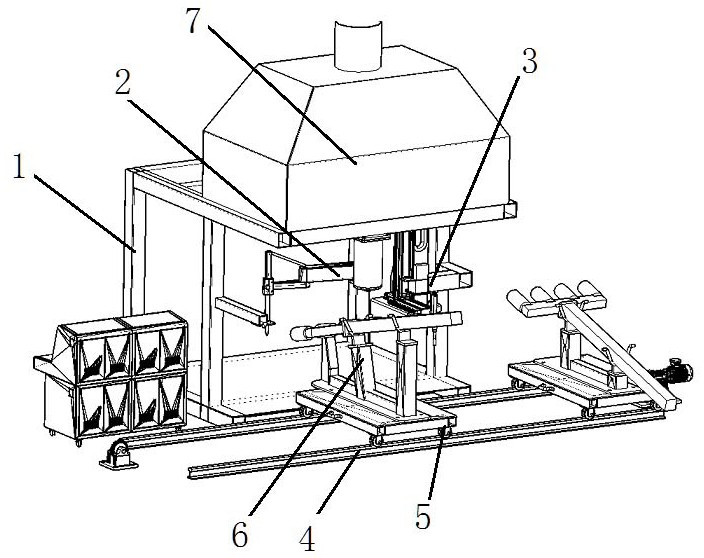

电解铝阳极钢爪高效自动焊接系统,包括焊接机器人和机械臂测量装置,机械臂机械臂包括立柱,立柱上通过水平旋转关节一转动连接有第一测量臂,第二测量臂通过水平旋转关节二转动在第一测量臂的末端,在第二测量臂末端滑动设置有Z轴测量头。电解铝阳极钢爪高效自动焊接实 全部

背景技术:

电解铝阳极钢爪工作环境恶劣,在使用中容易受到侵蚀导致破坏,破坏到一定程 度其导电性能会显著变坏,导致耗电量猛增,这时就必须换下钢爪进行修复或者更换新的 钢爪,而很多钢爪损坏后其修复成本要明显低于更换新钢爪的成本,所以修复钢爪是电解 铝企业中的一项日常工作,目前修复钢爪的主要手段是焊接,钢爪损坏分为其中的一根部 分损坏和整个一根完全损坏,如果其中的一根部分损坏,需要将损坏的部分切除,然后加工 一根与切除的长度相等的圆钢,将圆钢焊接在钢爪残留的端面上即可,这种情况下的焊接 是圆钢与残留的圆钢之间的焊接,如果是整个一根损坏,因为横梁一般不易损坏,这时需要 将该钢爪从与横梁连接的根部切除,然后将圆钢与横梁焊接在一起,这种情况下是圆钢与 方钢之间的焊接。 目前的钢爪焊接有围焊法、熔铸焊等方法,这些方法在中国专利申请号 2013102955205的

技术实现要素:

中都进行了详细的介绍,这些方法显然不适合大规模电解铝低 成本生产的要求,中国专利申请号2015108675866公开了一种用于阳极钢爪头的自动焊接 方法,其属于窄间隙横焊,首先窄间隙焊接要求坡口两端面的平整度很高,人工气割的坡口 肯定是不能用的,这方面是有实践证明的,其次,横焊质量本身就是较难保证的,再则具体 到其具体操作中,钢爪头要烧损段气割切除,目前基本几乎没有粗圆棒自动切割设备,而人 工切割表面即不平整、也不规则,很难保证要求的、余长,就算要后续焊接前将端面打磨光 亮也是费时费力的,再者,钢爪有直线度要求,一般在±2mm,这就要求钢爪头烧损段气割切 除后,修整到此端面与钢爪要求的垂直线的垂直度在±2mm,对此端面的加工要求就很高 了,不是人工轻易能完成的,因为钢爪的结构很难上机加工机床来加工和保证其端面的尺 寸,所以该方法大规模的应用性很差。 目前的钢爪修复焊接作业基本通过人工来完成,因为在目前的钢爪修复中,采用 自动焊接系统效率太低,在过去的钢爪焊接修复中,一条有效的能够保证焊接后的电导率 的焊接方式如图3所述,这种方式中,在圆钢要焊接的端部加工对称的两个坡面,残留在横 梁上的钢爪或者横梁直接切割为平面,坡面与水平方向的夹角一般为25度到40度,坡面太 陡(坡口角张口越小)的话,影响焊枪进入,坡面太小(坡口角张口越大)的话,需要堆焊的空 间太大,耗材多、时间长, 然后将需要焊接的两段顶在一起,通过人工在一侧的V形口焊接 点固,此时,焊件因为焊接应力而会向上翘,然后翻过来进行在另一侧的V形口内焊填充满 后,再翻过来把最初点固焊的那一侧的V形口内焊填充满。这种焊接场景下无法采用自动焊 接系统,因为目前的自动焊接系统在执行自动焊接前需要首先示教,示教也称导引,即由用 户导引焊接机器人(自动焊接系统),一步步按实际任务操作一遍,焊接机器人在导引过程 中自动记忆示教的每个动作的位置、姿态、运动参数和工艺参数等,并自动生成一个连续执 4 CN 111545946 A 说 明 书 2/6 页 行全部操作的程序。完成示教后,给焊接机器人一个启动命令,焊接机器人将精确地按示教 动作,一步步完成全部操作,这就是示教与再现,或者称之为对焊接机器人的编程。示教再 现是机器人在焊接简单工件时的一种常用形式。以下是普通的焊接机器人示教工作过程: ①新建一个文件,保存示教数据;②示教操作,控制焊接机器人一步步按实际任务操作一 遍,在这个过程中记录示教时焊接机器人每个动作的位置、姿态、运动参数和工艺参数等; ③使用跟踪操作,在示教过程中或完成后,检查或更正示教数据;④使用文件编辑操作,通 过跟踪操作过程中或完成后,编辑细节完成程序;⑤示教完成后,在自动模式下进行焊接机 器人空走来检验示教程序。具体到焊接作业中,自动化焊接设备在焊接工件时,需要定位工 装将其固定,专业化的操作人员通过示教器进行示教工作,规划焊接路径和设计焊接参数。 工件需要依靠定位工装将其与示教过的工件的形状和空间位置完全一致,以便机器人不在 重复示教,能够进行重复性的焊接作业,这样对于规格统一且批量较大的工件来说,经济效 益高,工作效率高。因为V形口内是逐层焊接的,所以若采用焊接机器人,则需要每焊接完成 一层启动一次示教过程,这样示教时间太长,造成焊接效率太低,所以目前电解铝钢爪修复 中没有大规模采用自动焊接系统的案例,而人工焊接又存在质量参差不齐、人工成本高、焊 接环境恶劣等问题,而且由于电解铝生产企业一般规模都很大,所以阳极钢爪的焊接修复 任务非常繁重,在目前的企业中,一般都专门设有专门的阳极钢爪焊接车间、分厂或子公 司,但焊接工人就可能达到数十人甚至上百人,需要的焊接场地、工位也很多,每个工位上 都要配置相应的抽风除尘系统、吊装工具,这种低效率、高成本而且基本没有标准的焊接方 式实际上间接提高了电解铝行业的生产成本。所以若能够在保证焊接效率的情况下将自动 焊接系统使用到电解铝刚爪的焊接修复中,不仅能够释放出大量的产业工人,而且还有利 于保证质量,能够为电解铝行业高效精益的生产创造有利的条件。