技术摘要:

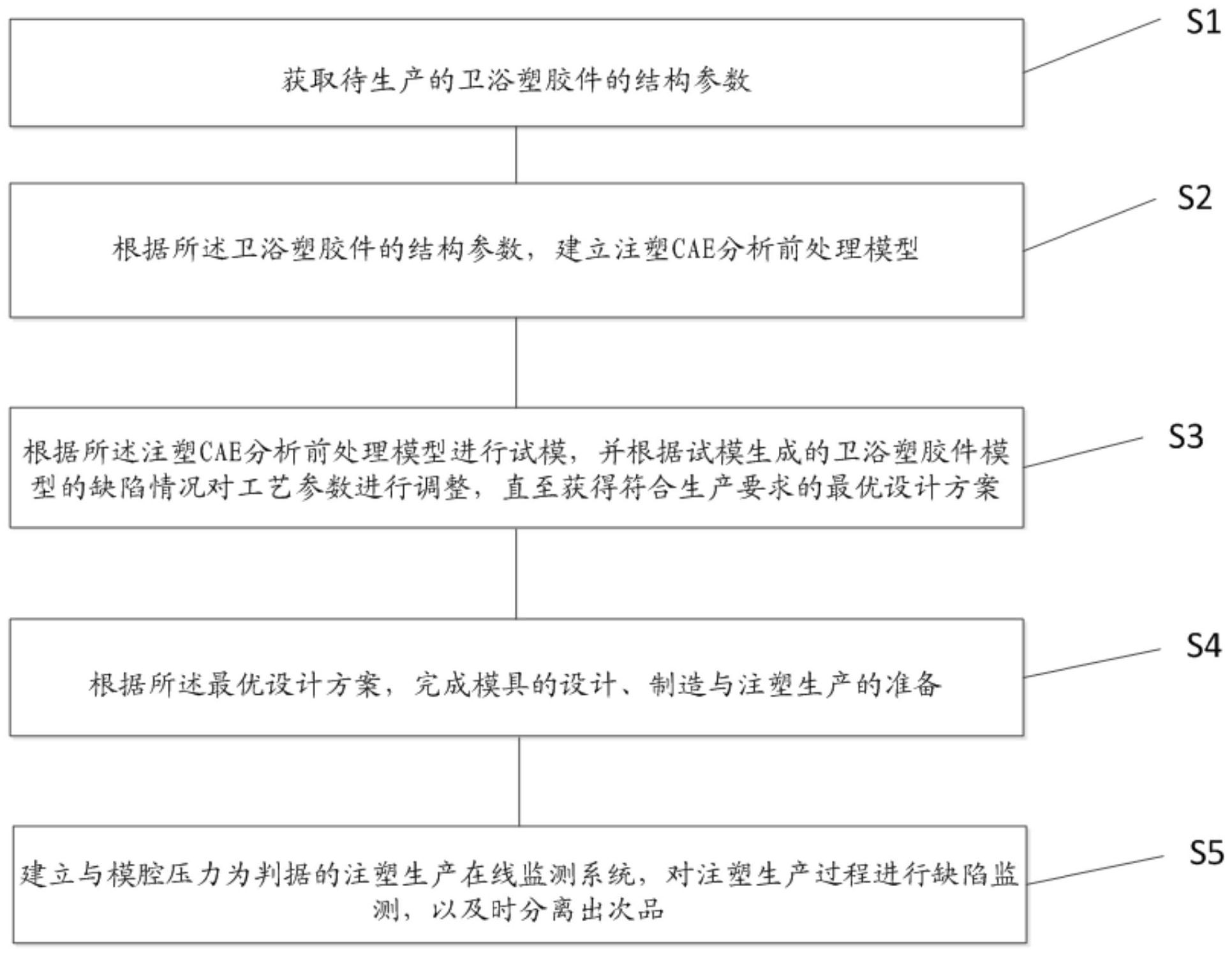

本发明公开了一种卫浴塑胶件缺陷预测方法,包括:S1,获取待生产的卫浴塑胶件的结构参数;S2,根据所述卫浴塑胶件的结构参数,建立注塑CAE分析前处理模型;S3,根据所述注塑CAE分析前处理模型进行试模,并根据试模生成的卫浴塑胶件模型的缺陷情况对工艺参数进行调整, 全部

背景技术:

在塑料制品成型加工过程中,由于塑料原料品种繁多,模具型腔结构复杂,成型设 备的控制运行状态各异,加上成型物料的流变、力学性能的差异等,在塑料制品上会产生各 种各样的成型缺陷。一般涉及塑料制品质量(缺陷)的要素有:外观性的、尺寸精确度性的、 功能性的内容等。 外观性的要素与制品的外观、实用性有关,制品的外观不良与注射条件密切相关; 制品的尺寸精度是其作为各种零部件使用时的重要的品质要素;而成型制品功能性要素包 括力学性能、耐热性能、耐化学药品性、电气特性等。注塑制品常见缺陷具体可分为三大类。 (1)外观:凹痕、银纹、变色、黑斑、流痕、焦痕、熔接痕、泛白、表面气泡、分层、龟裂、外观浑浊 等。(2)工艺问题:充填不足、分型面飞边过大、流道粘模、不正常顶出等。(3)性能问题:变 脆、翘曲、应力集中、超重欠重(密度不均匀)等。 如何有效地改善和消除注塑制品缺陷并及时预测出有缺陷的产品是众多生产商 最为关注的问题。目前在生产出产品后,需要对每个产品进行缺陷以及性能检测来分离出 次品,这种分离次品的方式需要耗费大量时间和成本,效率不高。

技术实现要素:

针对上述问题,本发明的目的在于提供一种卫浴塑胶件缺陷预测方法,能提高卫 浴塑胶件的生产效率和合格率,并及时分离出次品,保证出厂质量。 本发明实施例提供了一种卫浴塑胶件缺陷预测方法,包括: S1,获取待生产的卫浴塑胶件的结构参数。 在本实施例中,所述结构参数包括该卫浴塑胶件的物性参数以及各种尺寸参数 等。 S2,根据所述卫浴塑胶件的结构参数,建立注塑CAE分析前处理模型。 S3,根据所述注塑CAE分析前处理模型进行试模,并根据试模生成的卫浴塑胶件模 型的缺陷情况对工艺参数进行调整,直至获得符合生产要求的最优设计方案。 S4,根据所述最优设计方案,完成模具的设计、制造与注塑生产的准备; S5,建立与模腔压力为判据的注塑生产在线监测系统,对注塑生产过程进行缺陷 监测,以及时分离出次品。 优选地,步骤S2在建立注塑CAE分析前处理模型时,进行物性参数的确定以及网格 的划分。 优选地,步骤S3在试模时,通过建立正交试验方案进行试模。 优选地,步骤S5具体包括: 将选定的压力传感器布置于模具的腔体内的预定位置; 3 CN 111571913 A 说 明 书 2/5 页 获取生产过程中的的实时模腔压力曲线图,并将所述实时模腔压力曲线图与数据 库中的标准模腔压力曲线图进行对比; 根据对比结果判断当前产品是否为合格产品;以及 当判断为不合格产品后,对该产品进行标记以及分离。 优选地,还包括: 建立基于知识和经验的产品缺陷诊断专家系统; 根据所述产品缺陷诊断专家系统对产品进行缺陷预测以及性能检测。 优选地,在获取待生产的卫浴塑胶件的结构参数之前,还包括: 对待生产的卫浴塑胶件的常见缺陷进行归类,并记录与各个缺陷对应的生产环 节; 根据预测的缺陷获取可能产生缺陷的生产环节,并对于所述生产环节对应的参数 进行调整。 本发明实施例提供的卫浴塑胶件缺陷预测方法,在生产前采用注塑CAE分析进行 试模以获得最优设计方案,节省了前期试模的时间以及耗费的精力。在生产过程中,采用模 腔压力曲线技术实现对生产过程及产品质量的在线监测,保证了对次品的快速检测分离。 本实施例通过对生产前和生产时两个阶段进行了改进,提高了产品的整体生产效 率以及生产合格率,并实现了不合格产品的快速分离。 附图说明 为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作 简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普 通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1是本发明实施例提供的卫浴塑胶件缺陷预测方法的流程示意图。 图2是本发明实施例提供的注塑生产在线监测系统的流程示意图。 图3是本发明实施例提供的标准模腔压力曲线图。 图4(a)-图4(d)是本发明实施例提供的不合格产品的实时模腔压力曲线图。