技术摘要:

本发明涉及一种航空发动机叶片的渗铬铝工艺,属于航空设备技术领域。本发明通过吹砂,清理,配料,搅拌,防护,装盘,装架,装罐,排气,升温,装炉,渗铬铝,冷却,拆罐,清理,抛刷,柠檬酸洗,清洗,吹干,检验,扩散,终检的方法加工所得的叶片,具有渗层表面状态 全部

背景技术:

随着航空发动机性能的不断提高,对其热端部件特别是叶片的要求越来越高,要 求能够承受高温燃气冲刷带来的高频疲劳载荷以及抗高温腐蚀。目前先进航空发动机叶片 多为气冷叶片,叶片内腔由于流道狭小、内部路径及其复杂。叶片需要同时防护外表面和内 腔。常规的料浆法渗AlSi无法解决叶片内流道的处理问题。通过气相渗铝可以完成叶片表 面和内腔的防护,形成致密的Al2O3氧化膜进而抑制氧的进一步扩散,但是对热腐蚀(不耐S 的侵蚀)的抗力不足。

技术实现要素:

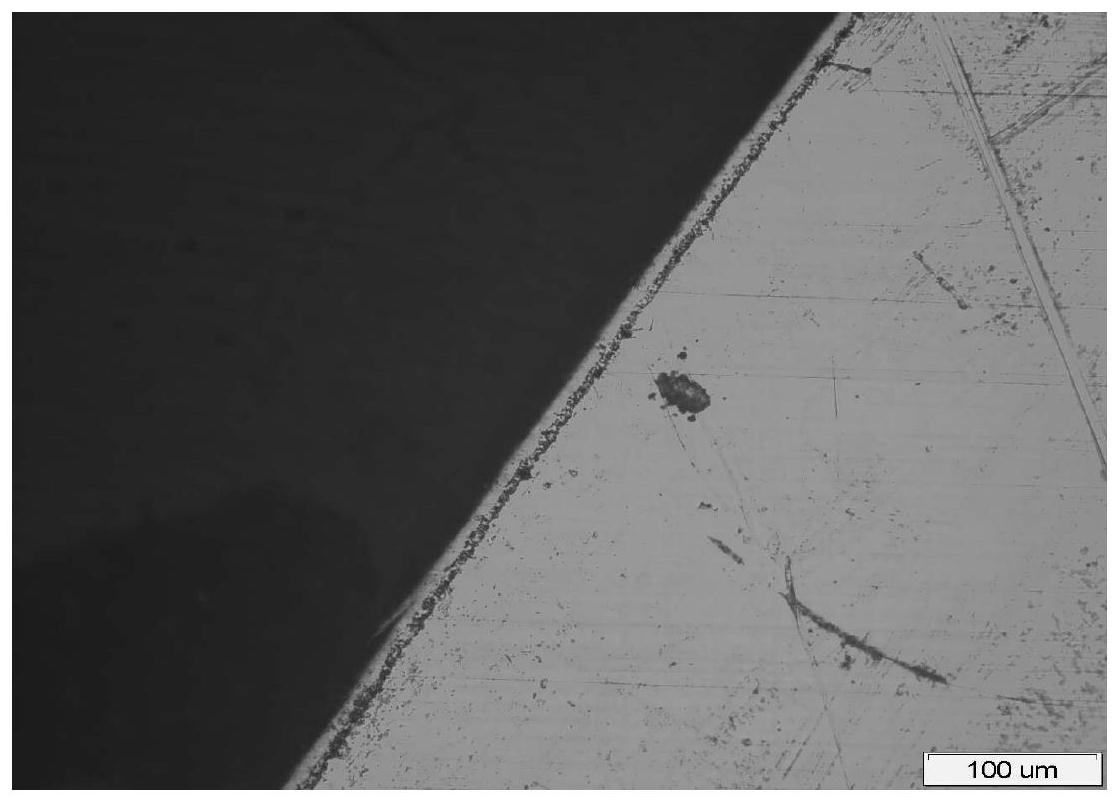

本发明的目的提出一种航空发动机叶片的渗铬铝工艺,可以进行叶片局部渗铬 铝,实现抗高温氧化和高温腐蚀的目的。 本发明通过以下技术方案解决技术问题:一种航空发动机叶片的渗铬铝工艺,包 括以下步骤: (一)吹砂,用三氧化二铝沙对需渗铬铝叶片表面进行均匀轻吹; (二)清理,用压缩空气吹净叶片内外表面的浮沙尘; (三)配料,将粒状铬铝合金、氟化钠、氟化氢钾、氯化铵和α相三氧化二铝混合后形 成渗剂,将渗剂放入搅拌机中混合均匀; (四)防护,对非渗铬铝部位的榫齿和缘板用陶瓷保护罩进行防护; (五)装盘,在托盘底部放入25±5mm厚的渗剂,然后放上带有保护罩的叶片,再盖 上25±5mm厚的渗剂,轻轻捣实,谨防出现空隙; (六)装架,将托盘放在料架上,托盘与托盘之间具有间隔;(七)装罐,将料架装入 渗罐里,盖上罐盖并锁紧密封; (八)排气,用氩气净化渗罐,流量155升/分,排气时间不少于2小时; (九)升温,将井式炉升温到890±10℃保温15分钟以上; (十)装炉,关闭炉子电源,将渗罐放入炉膛内; (十一)渗铬铝,开启炉子电源,重新恢复温度,以罐内负载热电偶为准,从升温开 始到890±10℃保温,叶片在炉内总时间9h~9.5h; (十二)冷却,渗铬铝结束后,将渗罐吊出放入冷却筒中; (十三)拆罐,待渗罐冷却后,将托盘从渗罐内取出,在铁丝网上取出叶片; (十四)清理,用毛刷清理叶片表面附着的粉末和防护物,再用清洁的压缩空气吹 净叶片内外表面上的粉尘; (十五)抛刷,用脱碳铁丝轮抛刷去除榫齿和缘板上附着的低熔点附着物; (十六)柠檬酸洗,将叶片侵泡在沸腾的柠檬酸溶液中30~35分钟; 4 CN 111575646 A 说 明 书 2/3 页 (十七)清洗,分别在热水槽和冷水槽中将叶片清洗干净; (十八)吹干,用干净的压缩空气将叶片内外表面吹干; (十九)检验,在试片上检查渗铬铝层厚度以及叶片外观颜色是否标准; (二十)扩散,将符合标准的叶片在真空状态下870℃保温16小时,通氩气冷却到80 ℃以下; (二十一)终检,检查所有工艺过程和外观,得到合格的发动机叶片。 上述方法的所述步骤(一)中选用120/220目的三氧化二铝。所述步骤(三)中Al:Cr 重量组分的比例为2:3,氟化钠重量组分为1.4%~1.7%,氟化氢钾重量组分为1.5%~ 1.75%,氯化铵重量组分为1.1%~1.4%,α相三氧化二铝与渗剂的总比例为1:1;搅拌,将 渗剂放入搅拌机中混合均匀,搅拌时间为1.5h以上。所述步骤(五)中,托盘由无铁的高温合 金制成。所述步骤(六)中,托盘之间具有用于隔离的十字架。所述步骤(十二)中,通氩气进 行冷却不少于8小时,氩气流量为155升/分,冷却水的用量为3t/h。所述步骤(十六)中采用 50g/L的柠檬酸溶液。所述步骤(十九)中,渗铬铝层厚度的要求为0.025mm~0.035mm,叶片 外观颜色的要求为均匀一致的银灰色。所述步骤(二十一)中,检查的标准是渗铬铝表面颜 色为玫瑰红或浅蓝色,含有不同颜色过渡,无绿色。 本发明将叶片放在富铬、铝的渗剂中,加热到奥氏体状态,在催渗剂的作用下进行 化学反应,从而达到表面渗铬铝的过程,可以同时兼顾抗氧化和抗热腐蚀性能。通过上述方 法加工所得的叶片,渗层表面状态均匀一致,渗层深度均匀一致,持久强度满足叶片标准的 要求;抗拉强度符合标准要求。 附图说明 图1是本发明一个实施例中渗铬铝托盘示意图。 图2是图1中托盘内的十字架图。 图3是图1中渗层均匀性金相图。 图4叶片外表面渗层。 图5叶片内腔流道表面渗层。