技术摘要:

本发明涉及一种大直径整体锻造闸阀的成形工艺,包括以下步骤:第一、整体锻造闸阀的阀体;第二、加工第一阀体套管和第二阀体套管;将第一阀体套管和第二阀体套管插入阀室;第一座板密封环夹在第一阀体套管和第一座板之间;第一套管密封环夹在第一阀体套管和第一小直径 全部

背景技术:

大直径整体锻造闸阀具有理想的流动特性,当闸阀完全打开的时候,管道内壁光 滑,对流体流动的阻力不会比等长的光滑管道大,因此得到了广泛的应用。但是大直径整体 锻造闸阀存在的一个问题是密封能力不足,由于管道长期使用使得闸阀产生应变,环境温 度变化也会导致闸阀内部结构产生变形,这种应变和变形不可避免地会导致大直径整体锻 造闸阀的阀座产生泄漏。这种泄漏是由于阀座受力的负载支撑不均匀,变形或导致局部受 力过大,从而在密封面的凹槽上产生磨损或局部磨损。 现有技术中解决上述问题的手段通常是加大阀体的重量,采用柔性的轻质座板和 闸板构件,使用长的管状阀座来解决闸阀变形的问题。但是现有技术中的这些解决方案并 没有取得好的技术效果。例如,使用长的管状阀座会由于闸板构件的摩擦而产生侧向推力, 使阀座翘曲并使阀座变形。

技术实现要素:

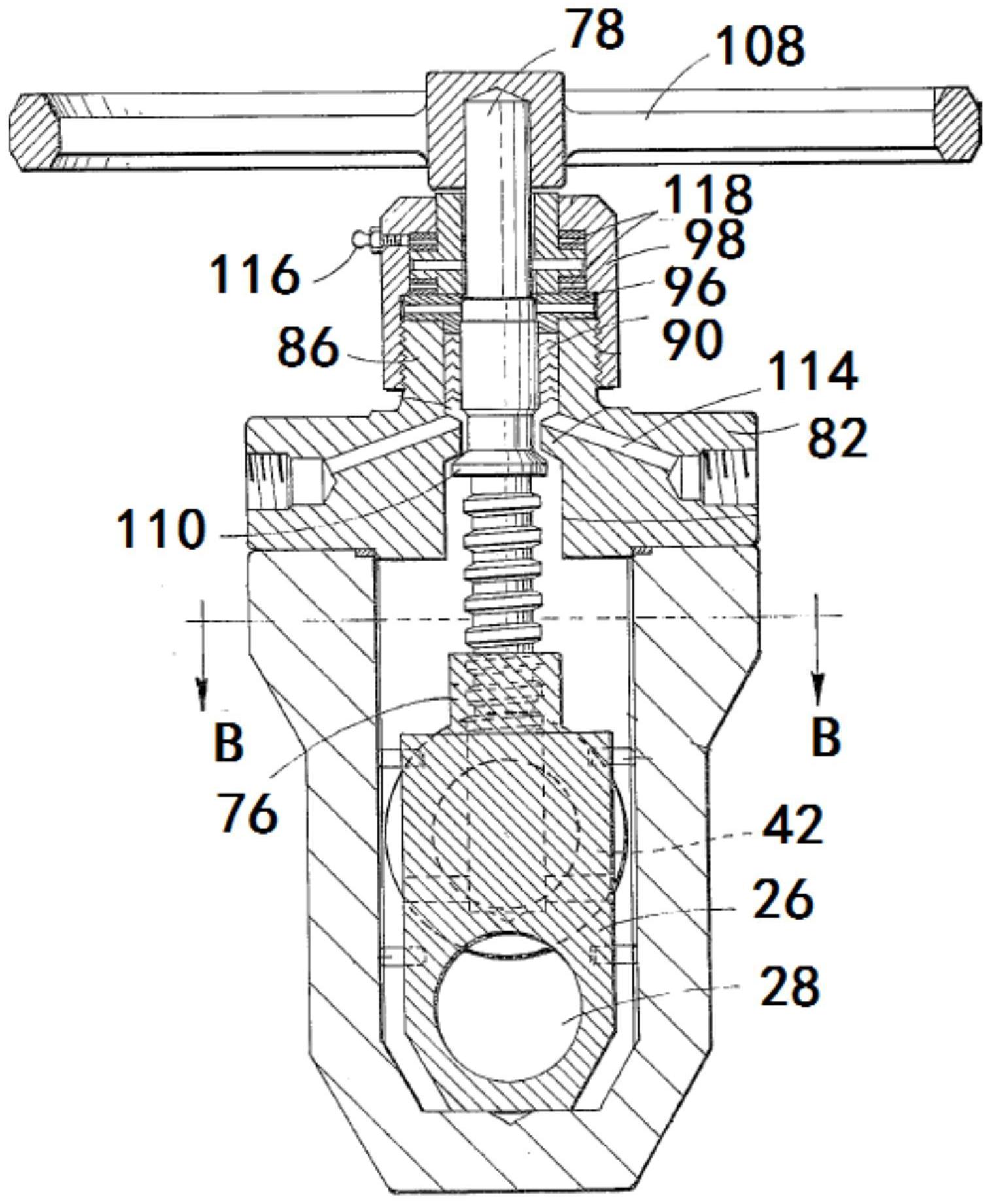

本发明旨在提供一种大直径整体锻造闸阀的成形工艺,所要解决的技术问题包括 如何改进闸阀的密封性能。 本发明的目的是解决现有技术的不足,提供一种大直径整体锻造闸阀的成形工 艺,包括以下步骤: 第一、整体锻造闸阀的阀体,在阀体的中心成型沿阀体的轴向延伸的流道;在垂直 于流道的方向上加工圆柱形的阀室;在流道和阀室的相交的位置加工第一台阶式环状凹槽 和第二台阶式环状凹槽;所述的第一台阶式环状凹槽包括第一大直径环型部和第一小直径 环型部;所述的第二台阶式环状凹槽包括第二大直径环型部和第二小直径环型部;在第一 大直径环型部和第二大直径环型部之间加工间隔开的第一座板和第二座板;第一座板和第 二座板竖直地设置在圆柱形的阀室中;所述的第一座板的中心位置设置有第一座板孔;所 述的第二座板的中心位置设置有第二座板孔;所述的第一座板孔和第二座板孔均与所述的 流道对准; 第二、加工第一阀体套管和第二阀体套管;将第一阀体套管和第二阀体套管插入 阀室;所述的第一阀体套管的中心位置设置有第一通孔,所述的第二阀体套管的中心位置 设置有第二通孔,所述的第一通孔和第二通孔均与所述的流道对准;所述的第一阀体套管 包括第一大直径套管部和第一小直径套管部,所述的第二阀体套管包括第二大直径套管部 和第二小直径套管部;所述的第一大直径套管部与第一大直径环型部匹配邻接;所述的第 一小直径套管部与第一小直径环型部匹配邻接;所述的第二大直径套管部与第二大直径环 型部匹配邻接;所述的第二小直径套管部与第二小直径环型部匹配邻接;所述的第一座板 面向第一阀体套管的第一座板端面上设置有第一座板密封环槽;所述的第一座板密封环槽 4 CN 111570692 A 说 明 书 2/4 页 内设置有第一座板密封环;所述的第一座板密封环夹在第一阀体套管和第一座板之间;所 述的第一小直径套管部面向第一小直径环型部的端面上设置有第一套管密封环槽;所述的 第一套管密封环槽内设置有第一套管密封环;所述的第一套管密封环夹在第一阀体套管和 第一小直径环型部之间;所述的第二座板面向第二阀体套管的第二座板端面上设置有第二 座板密封环槽;所述的第二座板密封环槽内设置有第二座板密封环;所述的第二座板密封 环夹在第二阀体套管和第二座板之间;所述的第二小直径套管部面向第二小直径环型部的 端面上设置有第二套管密封环槽;所述的第二套管密封环槽内设置有第二套管密封环;所 述的第二套管密封环夹在第二阀体套管和第二小直径环型部之间; 第三、加工长方体状的闸板,所述闸板的内部为中空结构,闸板的侧壁上设置有沿 着垂直于侧壁的方向贯穿所述闸板的闸板通孔;所述闸板的顶部设置有圆柱形的连接部, 所述的内周壁上加工有内螺纹; 第四、加工阀杆,所述阀杆一端的外周壁上加工有外螺纹;所述阀杆上的外螺纹与 闸板顶部的连接部内周壁上的内螺纹匹配啮合,通过阀杆的旋转带动闸板在第一座板和第 二座板之间沿着平行于阀杆轴向的方向上下运动,进而使闸板通孔与所述的流道对准或错 开; 第五、铸造或锻造阀盖,所述的阀盖通过螺栓与阀体连接;阀盖的顶部设置有凸起 部;凸起部的中心设置有中心孔;凸起部的外周壁与螺母通过螺纹连接;阀杆的顶端从凸起 部的中心孔穿出并穿过螺母的顶面;阀杆顶端位于螺母的顶面的外部的部分通过销或键与 手轮连接,通过旋转手轮带动阀杆旋转;阀杆与凸起部的内周壁之间的空隙中填充有填料。 所述的第一座板孔和第二座板孔的直径与所述流道的直径相等。 第一通孔和第二通孔的直径与所述流道的直径相等。 所述的闸板通孔的直径与所述流道的直径相等。 所述的阀杆上还加工有行程控制凸缘;所述的行程控制凸缘设置在阀杆一端的外 周壁上的外螺纹的上方。 所述的第一座板和第二座板与阀体通过焊接连接。 所述阀盖的内部设置有倾斜的润滑油通道。 所述凸起部的顶部设置有填料压盖;所述填料压盖的中心设置有压盖中心孔,所 述的阀杆从所述压盖中心孔穿出;所述填料通过填料压盖保持在填料腔内。 所述填料压盖的顶部与螺母之间的空间中设置有轴承,所述轴承套在所述阀杆 上。 所述螺母的侧壁上开设有水平的润滑油过道,所述润滑油过道的一端与所述的轴 承连通,润滑油过道的另一端从螺母的外周壁穿出并在螺母的外周壁上形成润滑孔,所述 润滑孔由堵头封闭。 有益效果 与现有技术相比,本发明的有益效果是:本发明所述的大直径整体锻造闸阀的成 形工艺采用整体锻造技术制作阀体本身,所有特殊的加工操作都在插入的零件上进行。通 过阀体套管在压力的推力载荷下完全支撑座板,使得阀体在温度变化和闸板的摩擦阻力的 共同作用下,仍然能够保持必要的平坦度,座板密封件在座板与阀体套管之间以及闸板与 座板之间形成紧密密封,提高了闸阀的密封性能。 5 CN 111570692 A 说 明 书 3/4 页 附图说明 附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本 申请的