技术摘要:

本发明公开了一种放射性废物切割压缩一体化方法,包括以下步骤:1)、将放射性固体废物按照外径进行分类;2)、根据所要切割压缩的放射性固体废物的外径选择匹配的导向槽安装在上料系统中;3)、将放射性固体废物放入导向槽,由控制系统启动上料系统将放射性固体废物输送 全部

背景技术:

核能的应用过程不可避免的会产生放射性废物,由于行业特殊性必须对放射性废 物做进一步处理,已达到外运标准,从而有效保护的环境。放射性固体废物根据外形尺寸, 有不同大小,通常分类存放在厂房内,有一定量后集中装箱外运处理。 放射性固体废物管状有管状结构的,管状结构直接装箱外运,占用空间大,导致资 源浪费。并且,不同外径的放射性固体废物的体积不同,即使外径相同壁厚不同也会导致体 积不同,导致同一体积外运箱体内废物量不同,不满足废物最小化原则,且成本较大。因此 如何有效减少固体废物体积,增加单次外运体的装填量,一直以来都困扰着用户,也是行业 的刚性需求。

技术实现要素:

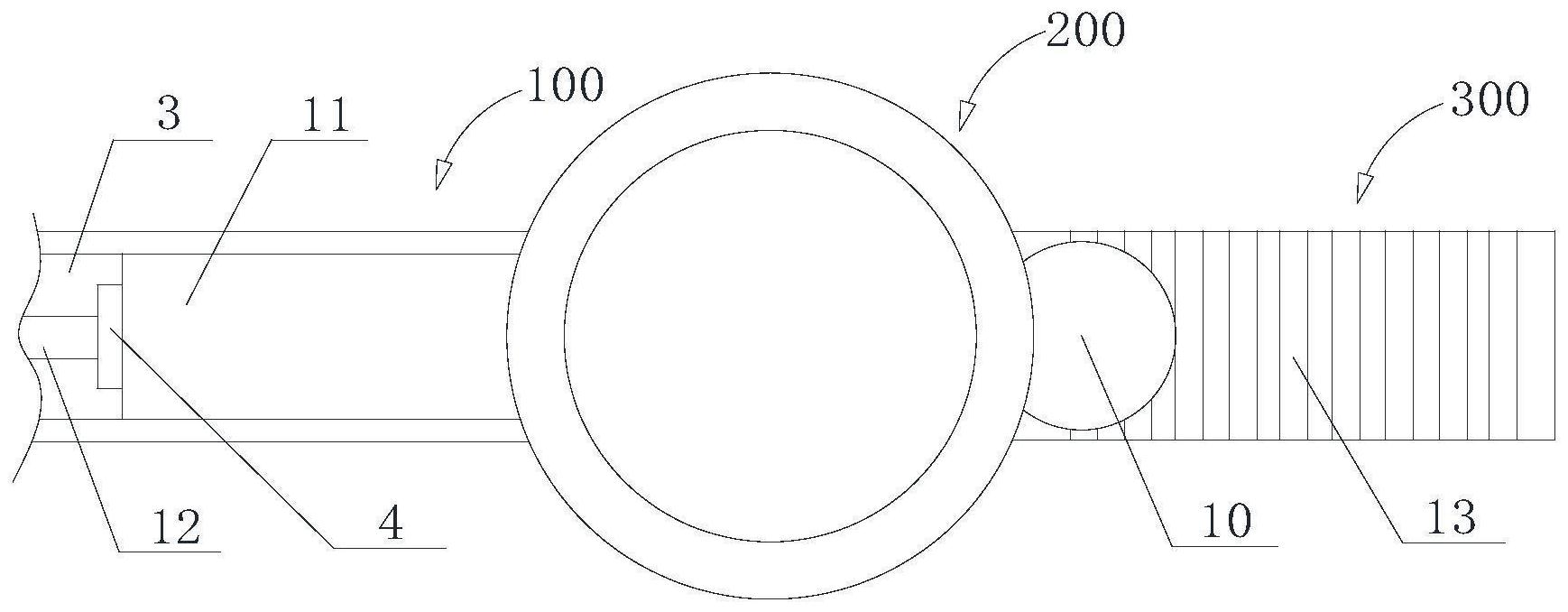

本发明的目的在于提供一种放射性废物切割压缩一体化方法,实现对管状放射性 固体废物的压缩切割,将放射性固体废物切割压缩成同一规格的固体块,可有效的减少放 射性废物的体积,节约处理成本,满足废物最小化原则。 本发明通过下述技术方案实现: 一种放射性废物切割压缩一体化方法,包括以下步骤: 1)、将放射性固体废物按照外径进行分类,同一外径的放射性固体废物分为一类; 2)、根据所要切割压缩的放射性固体废物的外径选择匹配的导向槽安装在上料系 统中,所述导向槽的宽度与放射性固体废物的外径一致; 3)、将放射性固体废物放入导向槽,由控制系统启动上料系统将放射性固体废物 输送至切割压缩系统; 4)、由控制系统控制切割压缩系统对放射性固体废物进行切割压缩,制备固体废 物块; 5)、由控制系统启动上料系统统继续上料,通过放射性固体废物的推动作用将固 体废物块推送至排料系统; 6)、由控制系统启动排料系统将固体废物块输送至存放场地。 现有的放射性固体废物根据外形尺寸,有不同大小,通常分类存放在厂房内,有一 定量后集中装箱外运处理。对于为管状的放射性固体废物,直接装箱外运处理导致箱体的 利用率低。 本发明所述导向槽的宽度与放射性固体废物的外径一致,所述导向槽不仅能够用 于输送放射性固体废物且对放射性固体废物具有一定的限位作用,避免其在被压缩切割过 程中弹出导向槽或在导向槽内发生位移,由于同一外径的放射性固体废物,即使管壁厚度 3 CN 111554428 A 说 明 书 2/5 页 略有差异,切割压缩后尺寸也基本一致。 本发明通过设置上料系统、切割压缩系统、排料系统和控制系统,所述上料系统实 现向切割压缩系统内自动输送放射性固体废物,切割压缩系统实现对放射性固体废物的切 割压缩,将放射性固体废物切割压缩成基本同一规格的固体块,再通过排料系统收集切割 压缩后的固体块,可有效的减少放射性废物的体积,节约处理成本,满足废物最小化原则。 通过本发明所述方法能够实现对管状放射性固体废物的压缩切割,将放射性固体 废物切割压缩成同一规格的固体块,可有效的减少放射性废物的体积,节约处理成本,满足 废物最小化原则。 进一步地,上料系统包括两个对称设置的支腿,所述导向槽可拆卸式安装在支腿 的顶部,所述上料系统还包括驱动电机、传送机构和拨杆,所述传送机构平行设置在导向槽 下方,所述传送机构由驱动电机驱动,所述拨杆一端与传送机构可拆卸设置连接,另一端穿 过导向槽底部的导向缝。 本发明通过驱动电机的正转和反转实现拨杆在导向缝内往复运动,通过拨杆的移 动推动放置在导向槽内的放射性固体废物移动,将放射性固体废物推入上模和下模之间, 实现切割压缩,所述拨杆具体可以是竖直杆,与导向槽垂直设置。 本发明通过传送机构带动拨杆,通过拨杆在导向缝内往复运动推动放射性固体废 物移动,不仅能够实现放射性固体废物移动,且结构简单易实现。 进一步地,传送机构为皮带传送机构或链条传送机构。 进一步地,拨杆为T形结构,所述拨杆在导向槽内的端部的宽度大于导向缝的宽 度。 将拨杆设置为T形结构,利于增大拨杆与放射性固体废物的接触面积,提高拨杆推 动放射性固体废物的稳定性。 进一步地,切割压缩系统包括呈上下对称设置的上模和下模,所述上模的顶部与 冲压机连接,所述下模的底部通过弹簧、导向柱与底板连接,所述底板用于吸收压力,当弹 簧处于自然状态时,下模的顶部与导向槽的底部齐平,放射性固体废物置于上模和下模之 间实现切割压缩。 进一步地,切割压缩系统还包括4个立柱,4个立柱的顶部设置有用于安装冲压机 的机架,所述底板设置在4个立柱之间。 进一步地,排料系统包括传送带,所述传送带上设置有收集桶,所述收集桶用于接 收切割压缩后的放射性废物块体。 进一步地,收集桶的底部设置有缓冲垫。 缓冲垫具有减震作用,能够利于避免收集桶底壁在固体块的冲击力下破损。 进一步地,上模和下模均采用合金钢制成,其中,上模的的左侧(进料侧)为倾斜 面,具有切割功能,上模与底板可形成切割面,切割放射性固体废物,所述下模略微向出料 方向倾斜,有利于固体块脱离下模。 进一步地,控制系统包括控制器、光电开关、位移模块、视频模块、压力模块、冲压 控制模块、进料控制模块,所述光电开关、位移模块、视频模块、压力模块、冲压控制模块、进 料控制模块均与控制器通信连接。 本发明与现有技术相比,具有如下的优点和有益效果: 4 CN 111554428 A 说 明 书 3/5 页 本发明通过设置上料系统、切割压缩系统、排料系统和控制系统,所述上料系统实 现向切割压缩系统内自动输送放射性固体废物,切割压缩系统实现对放射性固体废物的切 割压缩,将放射性固体废物切割压缩成基本同一规格的固体块;通过本发明所述方法能够 实现对管状放射性固体废物的压缩切割,将放射性固体废物切割压缩成同一规格的固体 块,可有效的减少放射性废物的体积,节约处理成本,满足废物最小化原则。 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为本发明工艺流程简图; 图2为切割压缩系统的结构示意图; 图3为压缩前的示意图; 图4为压缩后的示意图。 附图中标记及对应的零部件名称: 1-支腿,2-驱动电机,3-导向槽,4-拨杆,5-冲压机,6-上模,7-下模,8-弹簧,9-底 板,10-收集桶,11-放射性固体废物,12-导向缝,13-传送带,100-上料系统,200-切割压缩 系统,300-排料系统,403-导向柱。