技术摘要:

本发明涉及一种热风节能环保煤粉加工工艺,其工艺过程为:原煤经初步粉碎电磁除铁器除铁后再经皮带输送机或提升机送入原料仓中存储,皮带输送机直接、或经过原料提升机提升送入立式磨机,热风炉中燃烧原煤产生烟气送风进入立式磨机,通过立式磨机中旋转的磨盘与滚动摩 全部

背景技术:

环保煤粉为具有流动性煤粉颗粒很细,单位质量的煤粉具有较大的表面积,表面 可吸附大量空气,从而使其具有流动性便于气力输送作为燃料,为锅炉提供热能、替代冶金 焦炭,使高炉炼铁焦比降低,生铁成本下降,较传统煤粉受辐射加热时颗粒群的吸热和升温 更快,着火事件更短,或在铸造行业作为型砂添加剂改善表面质量。 现有技术中包括无烟煤、烟煤或混合煤制粉工艺采用原煤经初步筛分后经输送装 置送入烘干设备,经热风炉烟气烘干后,以布袋除尘器收尘、并经提升机送入磨粉机磨粉后 送入旋风分离器收集筛分,将不合格的返回研磨,捕集获得环保煤粉。分步进行的烘干收集 和研磨筛选加工工艺不仅烘干机处理量有限,烘干热风易引起扬尘和暴聚风险、存在分散 物料沾壁、堵塞、给料不连续、不均匀和返料过多现象,造成收尘系统过载负荷,研磨气氛中 的氧含量较大易与煤粉中的基硫基氮反应生产污染气体,设备线和生产周期较长,加工效 率较低,且热风炉烟气热能浪费,转运过程中煤粉的降温吸湿易产生团聚现象,造成难以控 制环保煤粉的含水量和粘性,工艺能源消耗较大。

技术实现要素:

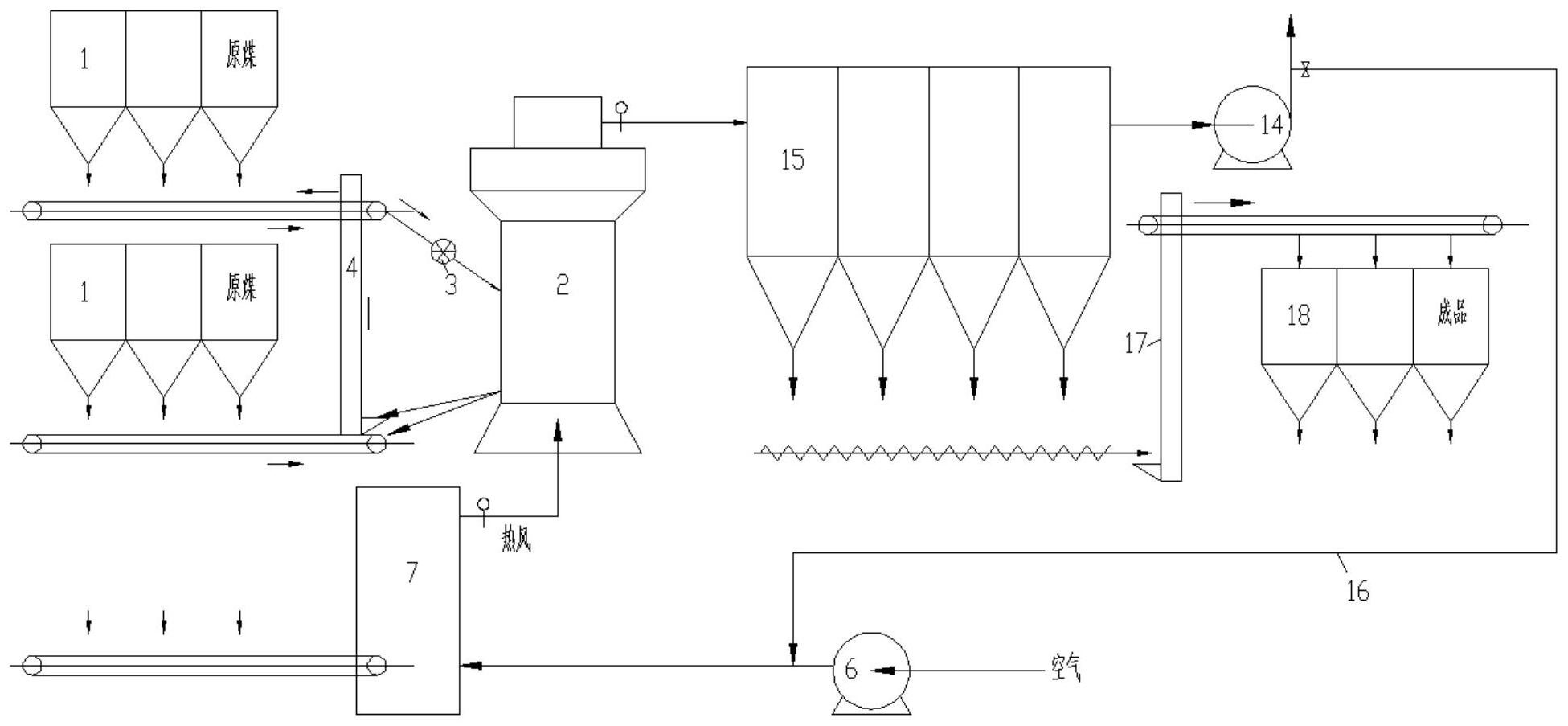

本发明的目的是针对现有技术的缺陷,提供一种热风节能环保煤粉加工工艺,减 少了设备数量和生产周期、简化了工艺流程、提高了加工处理量和生产效率,无扬尘避免转 运时煤粉吸湿团聚,避免设备沾壁、堵塞现象,显著降低能耗,适用于环保煤粉批量化加工 生产。 本发明是通过如下的技术方案予以实现的: 一种热风节能环保煤粉加工工艺,其工艺过程如下: (1)原煤经初步粉碎、经25-55目筛筛分后落入倾斜的皮带输送机上,以电磁除铁 器除铁后再经皮带输送机或提升机送入原料仓中存储,将原料仓内的原煤通过皮带输送机 直接、或经过原料提升机提升送入立式磨机的进料管中,在进料管的锁风喂料阀旋转作用 下连续均匀地进入立式磨机进料口,原料仓内的原煤中水分质量百分比含量为6-18%,立 式磨机的磨盘中径为1550- 1900mm,进料量为22-46t/h; (2)将原料仓内的原煤通过皮带输送机送入热风炉中燃烧产生烟气,并经鼓风机 送风进入立式磨机的进风口,进风温度小于等于450℃; (3)开启立式磨机、通过立式磨机中旋转的磨盘与滚动摩擦的磨辊展研磨2-4h后, 吸风机经脉冲除尘器的从立式磨机侧顶部出口引风,经立式磨机中的外部静叶轮、静叶轮 内部旋转的动叶轮选粉装置选粉,将热风细煤粉混合物通过成品出口送入脉冲除尘器中, 吸风机的风筒通过循环管路将热风返回热风炉循环利用; 出磨风温为80-95℃,出磨风量为65000-100000m3/h,立式磨机压差为4- 5kPa,立 3 CN 111570022 A 说 明 书 2/5 页 式磨机吐渣口的煤料通过返料皮带机返回原料仓; (4)热风细煤粉混合物中的细煤粉经过脉冲除尘器的滤袋被滞阻下落,间隔打开 电磁脉冲阀喷射膨胀清理滤袋,使落下的细煤粉掉落至输送机中,脉冲除尘器底部的输送 机为绞龙或管链机,脉冲除尘器下料管道中设置取样装置,取样检测煤粉,经成品提升机提 升并经输送机送入成品料仓中,获得大于等于200目、含水量小于等于6%的环保煤粉成品, 用于存储运输。 本发明的有益效果为: (1)原煤经电磁除铁器及过筛处理减少含铁量避免燃烧时炉面结焦现象,通过皮 带输送机直接、或经过原料提升机提升送入立式磨机的进料管中,满足不同车间设置,经锁 风喂料阀旋转作用下连续均匀进料避免团聚,高立式磨机的分散和研磨性能; (2)热风炉中燃烧产生烟气在研磨过程中进行烘干,降低研磨气氛中的含氧量,避 免研磨过程中产生污染物,使入料、研磨、烘干、分级和出料在一个立式磨机中一次性完成, 避免转运时煤粉吸湿团聚,吸风机通过脉冲除尘器抽风,避免造成引风堵塞; (3)热风通过循环管路将热风返回热风炉循环利用余热,较传统工艺减少了设备 数量和生产周期、简化了工艺流程、提高了加工处理量和生产效率,无扬尘避免转运时煤粉 吸湿团聚,避免设备沾壁、堵塞现象,能耗降低30%以上,占地面积减少2/3,适用于环保煤 粉批量化加工生产。 附图说明 图1为本发明工艺流程图。 图2为本发明立式磨机结构图。 图中标记:原料仓1,立式磨机2,锁风喂料阀3,原料提升机4,进料口 5,鼓风机6, 热风炉7,进风口8,磨盘9,磨辊10,风环11,静叶轮121,动叶轮122,选粉装置12,吐渣口13, 吸风机14,脉冲除尘器15,循环管路 16,成品提升机17,成品料仓18,成品出口19。