技术摘要:

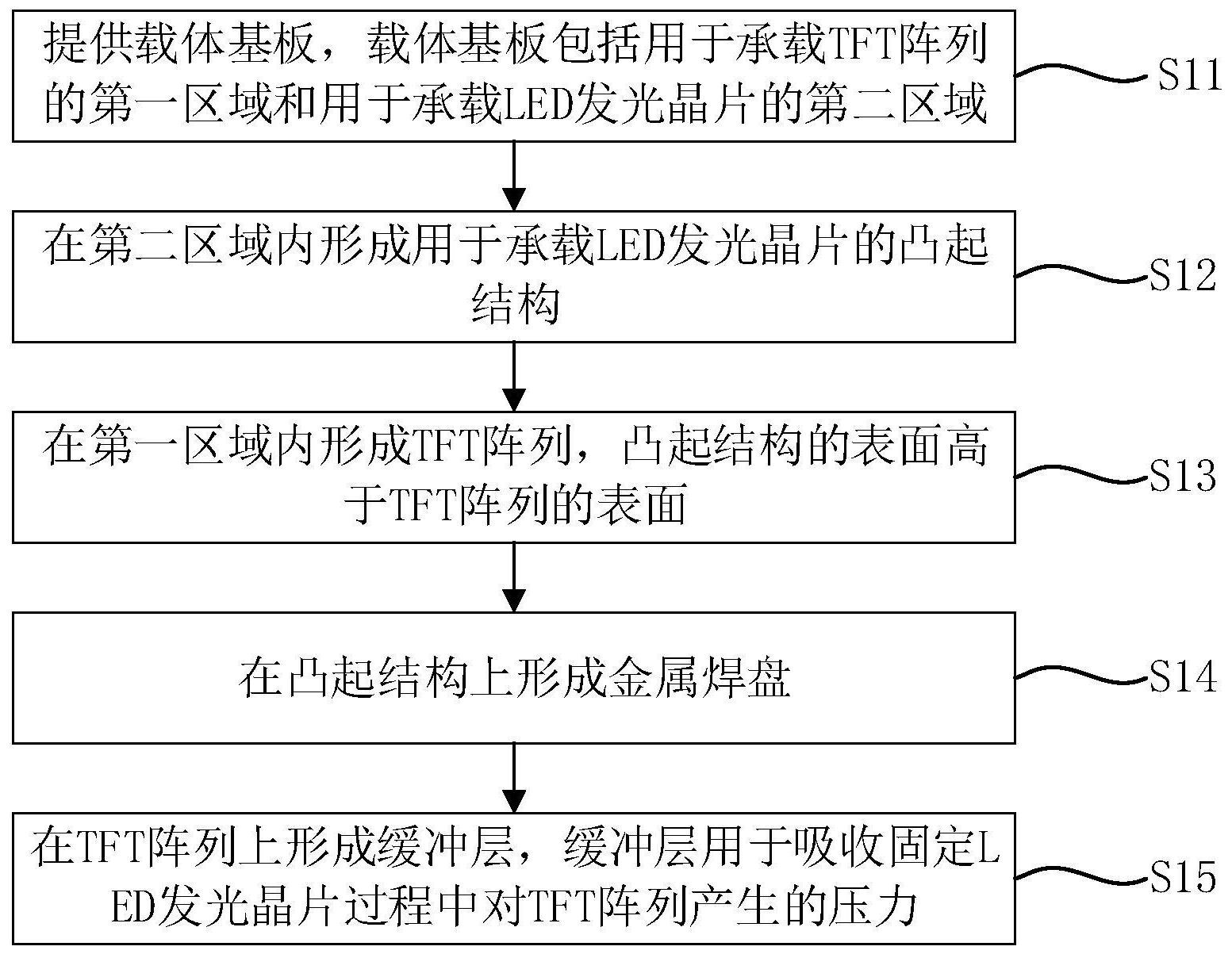

本发明公开一种LED阵列基板的制备方法、LED阵列基板、面板及设备,方法包括:提供载体基板,包括第一区域和第二区域;在第二区域内形成凸起结构;在第一区域内形成TFT阵列,凸起结构的表面高于TFT阵列的表面;在凸起结构上形成金属焊盘,在TFT阵列上形成缓冲层,缓冲层 全部

背景技术:

目前随着LED封装技术的快速发展,工艺也逐渐成熟,对于点间距的要求则越来越 小,点间距P1 .0mm以下的市场需求量逐渐增加。传统的LED封装通常采用板上晶片封装 (Chips On Board,COB)方式,将LED发光晶片固定在印刷线路板(Printed Circuit Board, PCB)上,并进行封装。 由于PCB线路板的精度目前最高仅能达到1.5mil(38um),对于点间距在P1.0mm以 下显示面板,受制于发光晶片的尺寸及PCB线路板的工艺制程限制,现有的COB封装方式难 以实现。而TFT(Thin Film Transistor,薄膜晶体管)玻璃基板在制程上采用的是光刻与刻 蚀工艺,因此TFT玻璃基板的精度可达到2um,使得玻璃上晶片封装(Chip On Glass,COG)成 为点间距P1.0mm以下的最优封装方式。 由于TFT玻璃基板上精密的线路与TFT结构是通过层叠的结构形成的,且线路与 TFT通常包括金属层和无机层,因此非常脆弱。在将LED发光晶片固定到TFT玻璃基板上的过 程中,通常采用钢网印刷的方式在TFT玻璃基板上涂刷固晶材料(例如锡膏),LED发光晶片 通过固晶材料固定在TFT玻璃基板。在钢网印刷的过程中,印刷机的刮刀的压力通过钢网传 递到TFT玻璃基板上,对TFT玻璃基板上的TFT结构或线路进行挤压,造成TFT结构或线路受 损导致断路,或造成各层间的结构会发生接触导致短路,使得TFT玻璃基板报废,降低了产 品良率。

技术实现要素:

本发明实施例提供了一种LED阵列基板的制备方法、LED阵列基板、面板及设备,能 够避免钢网印刷过程中产生的压力对TFT结构或线路进行挤压,造成TFT结构或线路受损断 路或层间接触短路的问题,提高了产品的良率。 第一方面,本发明实施例提供了一种LED阵列基板的制备方法,包括: 提供载体基板,所述载体基板包括用于承载TFT阵列的第一区域和用于承载LED发 光晶片的第二区域; 在所述第二区域内形成用于承载LED发光晶片的凸起结构; 在所述第一区域内形成TFT阵列,所述凸起结构的表面高于所述TFT阵列的表面; 在所述凸起结构上形成金属焊盘,所述金属焊盘与所述TFT阵列中的源极或漏极 电连接,所述金属焊盘用于电连接所述LED发光晶片的电极; 在所述TFT阵列上形成缓冲层,所述缓冲层用于吸收固定所述LED发光晶片过程中 对所述TFT阵列产生的压力。 可选的,在所述第二区域内形成用于承载LED发光晶片的凸起结构,包括: 4 CN 111554783 A 说 明 书 2/11 页 在所述载体基板上形成牺牲层; 去除部分所述牺牲层, 可选的,去除部分所述牺牲层,在所述第二区域内形成用于承载LED发光晶片的凸 起结构,包括: 在所述牺牲层上形成掩模层; 去除部分所述掩模层,在所述第二区域内形成掩模图案; 对所述牺牲层进行刻蚀,去除未被所述掩模图案覆盖的部分牺牲层; 去除所述掩模图案,得到用于承载LED发光晶片的凸起结构。 可选的,在所述第一区域内形成TFT阵列,包括: 在所述载体基板上形成栅极; 在所述栅极上形成栅极绝缘层,所述栅极绝缘层延伸至所述第二区域并覆盖所述 凸起结构; 在所述栅极绝缘层上形成有源层; 在所述有源层上形成欧姆接触层; 在所述欧姆接触层上形成源极和漏极; 在所述源极和所述漏极上形成钝化层,所述钝化层延伸至所述第二区域并覆盖所 述栅极绝缘层。 可选的,在所述凸起结构上形成金属焊盘,包括: 在所述钝化层上形成贯穿所述钝化层的通孔,以露出部分所述源极或部分所述漏 极; 在所述钝化层上形成导电层,所述导电层通过所述通孔与所述源极或所述漏极电 连接,所述导电层在所述凸起结构上形成金属焊盘。 可选的,在所述第二区域内形成用于承载LED发光晶片的凸起结构之前,还包括: 在所述载体基板上形成刻蚀阻挡层。 可选的,所述凸起结构的表面至所述载体基板的表面的第一距离为所述TFT阵列 的表面至所述载体基板的表面的第二距离的5-8倍。 可选的,所述缓冲层的表面低于所述金属焊盘的表面,或与所述金属焊盘的表面 平齐。 可选的,所述缓冲层为柔性材料。 可选的,所述缓冲层材料为硅胶或UV胶。 第二方面,本发明实施例还提供了一种LED阵列基板,采用如本发明第一方面提供 的LED阵列基板的制备方法制备。 第三方面,本发明实施例还提供了一种LED显示面板,包括如本发明第二方面提供 的LED阵列基板、多个LED发光晶片和封装层; 所述LED发光晶片固定在所述金属焊盘上; 所述封装层覆盖所述缓冲层和所述LED发光晶片。 可选的,所述LED发光晶片为倒装晶片,所述倒装晶片的两个电极均位于与所述倒 装晶片的发光面相对的背光面,所述LED发光晶片的两个电极分别通过导电材料固定在两 个所述金属焊盘上。 5 CN 111554783 A 说 明 书 3/11 页 可选的,所述LED发光晶片为垂直晶片,所述垂直晶片的两个电极分别位于所述垂 直晶片的发光面和背光面,所述LED发光晶片的一个电极通过导电材料固定在一个金属焊 盘上。 第四方面,本发明实施例还提供了一种显示设备,包括如本发明第三方面提供的 LED显示面板。 本发明实施例提供的LED阵列基板的制备方法,包括:提供载体基板,载体基板包 括用于承载TFT阵列的第一区域和用于承载LED发光晶片的第二区域;在第二区域内形成用 于承载LED发光晶片的凸起结构;在所述凸起结构上形成金属焊盘,所述金属焊盘与所述 TFT阵列中的源极或漏极电连接,所述金属焊盘用于电连接所述LED发光晶片的电极;在第 一区域内形成TFT阵列,凸起结构的表面高于TFT阵列的表面;在TFT阵列上形成缓冲层,缓 冲层用于吸收固定LED发光晶片过程中对TFT阵列产生的压力。由于凸起结构的表面高于 TFT阵列的表面,印刷机的刮刀的压力主要集中在凸起结构上,从而减少对TFT阵列的压力; 此外,由于缓冲层的存在,刮刀的压力通过钢网传递到缓冲层时,被缓冲层吸收,进一步减 少对TFT阵列的压力,从而避免钢网印刷过程中产生的压力对TFT结构或线路进行挤压,造 成TFT结构或线路受损断路或层间接触短路的问题,提高了产品的良率。 附图说明 下面根据附图和实施例对本发明作进一步详细说明。 图1A为本发明实施例一提供的一种LED阵列基板的制备方法的流程图; 图1B为本发明实施例一提供的一种载体基板的结构示意图; 图1C为本发明实施例一提供的在载体基板的第二区域内形成凸起结构的示意图; 图1D为本发明实施例一提供的在载体基板的第一区域内形成TFT阵列的示意图; 图1E为本发明实施例一提供的一种在凸起结构上形成金属焊盘的示意图; 图1F为本发明实施例一提供的一种LED阵列基板的结构示意图; 图2A为本发明实施例二提供的一种LED阵列基板的制备方法的流程图; 图2B为本发明实施例二提供的一种载体基板的结构示意图; 图2C为本发明实施例二提供的在载体基板上形成刻蚀阻挡层的示意图; 图2D为本发明实施例二提供的在刻蚀阻挡层上形成牺牲层的示意图; 图2E为本发明实施例二提供的在牺牲层上形成掩模层的示意图; 图2F为本发明实施例二提供的形成掩模图案的示意图; 图2G为本发明实施例二提供的刻蚀牺牲层的示意图; 图2H为本发明实施例二提供的去除掩模图案后的示意图; 图2I为本发明实施例二提供的在第一区域内形成TFT阵列的示意图; 图2J为本发明实施例中TFT结构的示意图; 图2K为本发明实施例二提供的一种在凸起结构上形成金属焊盘的示意图; 图2L为本发明实施例二提供的另一种在凸起结构上形成金属焊盘的示意图; 图2M为本发明实施例二提供的在TFT阵列上形成平坦化层的示意图; 图2N为本发明实施例二提供的一种LED阵列基板的结构示意图; 图2P为本发明实施例二提供的另一种LED阵列基板的结构示意图; 6 CN 111554783 A 说 明 书 4/11 页 图3为本发明实施例四提供的一种LED显示面板的结构示意图; 图4为本发明实施例四提供的另一种LED显示面板的结构示意图。