技术摘要:

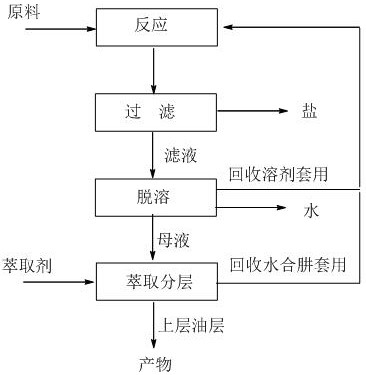

本发明公开了一种丙硫菌唑中间体的绿色合成方法,将2‑(1‑氯环丙基)‑3‑氯‑1‑(2‑氯苯基)‑2‑丙醇、水合肼、相转移催化剂和缚酸剂在溶剂中进行反应;反应后,将反应液过滤,先通过脱除溶剂的方式浓缩反应液,然后对浓缩后的反应液进行萃取,得到上层丙硫菌唑中间 全部

背景技术:

丙硫菌唑是拜耳公司2004年开发上市的一种新型三唑硫酮类杀菌剂,毒性低,无 致畸、致突变性,对胚胎无毒性,对人和环境安全。其作用机理是抑制真菌中甾醇的前 体——羊毛甾醇或2,4-亚甲基二氢羊毛甾14位上的脱甲基化作用,不仅具有很好的内吸活 性,优异的保护、治疗和根除活性,且持效期长,具有广谱的杀菌活性。 2-(1-氯-环丙烷)-3-(2-氯苯基)-2-羟基]-丙烷-1-肼是合成丙硫菌唑的关键中 间体,其由2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇和水合肼反应得到,在专利 US6201128、US6559317、CN109553584A中均匀涉及。但是这些现有技术中合成2-(1-氯-环丙 烷)-3-(2-氯苯基)-2-羟基]-丙烷-1-肼的反应有诸多不足,具体如下: US6201128中使用10倍当量的水合肼,在稀释剂存在下与2-(1-氯环丙基)-3-氯-1-(2- 氯苯基)-2-丙醇进行反应。水合肼同时作为反应物和碱及稀释剂,反应后产生大量低浓度 水合肼废液,增加了生产成本。后处理过程中需要水洗、干燥,操作步骤繁琐。 US6559317也使用了大大过量的水合肼进行反应。反应结束后通入氯化氢,得到2- (1-氯-环丙烷)-3-(2-氯苯基)-2-羟基]-丙烷-1-肼的盐酸盐,在后续的反应中再加入碱进 行游离。该法产生了大量的低浓度水合肼废水,此外使用成盐-游离的方式带来了含盐废水 的处理问题,后处理步骤繁琐,不利于工业化生产的进行。 CN109553584A将2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇和水合肼在100℃ 下搅拌反应,至完全转化后停止反应,反应液冷却至室温,用饱和食盐水洗涤,甲苯萃取3 次,合并有机相,向有机相中加入盐酸,搅拌后静置析晶,过滤得到2-(1-氯-环丙烷)-3-(2- 氯苯基)-2-羟基]-丙烷-1-肼的盐酸盐,收率73%。此方法使用饱和食盐水洗涤水合肼,产生 大量的低浓度水合肼废水,回收难度大,生产成本高。 目前,现有的合成方法中存在大量水合肼废水的产生、废水处理操作步骤复杂的 缺陷,因此开发一种该中间体的绿色合成工艺对于丙硫菌唑的工业化生产具有非常重要的 意义和价值。

技术实现要素:

本发明的目的在于提供一种丙硫菌唑中间体——2-(1-氯-环丙烷)-3-(2-氯苯 基)-2-羟基]-丙烷-1-肼的绿色合成方法,该方法原料转化率高,产物选择性高,过量的水 合肼可以循环套用,大大简化了整个工艺流程,符合绿色环保的要求。 为达此目的,本发明采用以下技术方案: 一种丙硫菌唑中间体的绿色合成方法,该方法包括以下步骤: (1)2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇、水合肼、相转移催化剂和缚酸剂在 3 CN 111574397 A 说 明 书 2/6 页 溶剂中进行反应; (2)反应后,将反应液过滤,先通过脱除溶剂的方式浓缩反应液,然后对浓缩后的反应 液进行萃取,得到上层丙硫菌唑中间体相和下层水合肼相,所得水合肼相作为水合肼原料 回用。 本发明反应式如下: 上述方法中,反应后处理简单,反应形成的盐通过过滤的方式可以直接去除,脱溶得到 的溶剂可以循环利用,萃取后的丙硫菌唑中间体相可以直接进入制备丙硫菌唑的下一步反 应,萃取后的水合肼相中水合肼浓度高,可以直接套用于下一批反应中,作为水合肼原料使 用。整个后处理过程简单、高效,无废水产生,绿色环保。 进一步的,本发明采用相转移催化剂提高原料的转化率,采用缚酸剂促进反应向 正向进行,整个反应选择性高,产品的收率高。其中,所述相转移催化剂和缚酸剂在现有技 术中有诸多报道,可以从现有技术中选择有此作用的物质用于本发明。例如,所述相转移催 化剂可以为环状冠醚类催化剂或季铵盐类催化剂,优选为18冠6、四丁基溴化铵、四丁基氯 化铵等。所述敷酸剂为可以与产生的酸反应形成盐的物质,例如碱金属氢氧化物、碱土金属 氢氧化物、碱金属碳酸盐、碱土金属碳酸盐等,优选形成的盐能够通过过滤的方式从反应液 中去除的敷酸剂,例如氢氧化钾、氢氧化钠、氢氧化钙、碳酸钾、碳酸钠、碳酸钙等。 进一步的,步骤(1)中,敷酸剂与2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇的 摩尔比为(0.5~2):1,优选为(1~1.5):1。 进一步的,步骤(1)中,相转移催化剂与2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2- 丙醇的质量比为(0.1%-2%):1,优选为(0.5%-1%):1。 进一步的,步骤(1)中,水合肼可以是纯的水合肼,也可以是水合肼水溶液。工业上 的水合肼原料大多是水合肼水溶液。为了降低副反应的发生、提高反应收率、同时保证反应 的安全性,水合肼优选以水溶液的形式加入。水合肼水溶液的浓度优选大于等于60wt%,例 如60-100wt%(不包括100%),当浓度为100wt%时,表示是纯的水合肼。优选的,水合肼水溶液 的浓度为70-80wt%。 进一步的,步骤(1)中,水合肼与2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇的 摩尔比为(1~10):1,优选为(5~8):1。 进一步的,步骤(1)中,优选先将2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇、水 合肼、相转移催化剂溶于溶剂中,然后加入敷酸剂进行反应。缚酸剂缓慢的加入体系中,一 般加入时间为2-3h。加入敷酸剂的过程中以及加入后,控制反应温度为40-100℃进行反应, 优选控制温度为60-90℃。反应进行可以通过时时检测原料的消耗量来评判,原料转化完全 后结束反应。 进一步的,本发明的溶剂为水和有机溶剂,其中水是通过水合肼引入体系中的,水 的含量太多不利于反应的收率提高,通过控制水合肼的浓度来控制体系中水的用量,水合 肼的浓度不低于60wt%。所述有机溶剂常用的有C1-C3醇类溶剂,例如甲醇、乙醇、丙醇中的 任意一种或多种。 4 CN 111574397 A 说 明 书 3/6 页 优选的,有机溶剂与2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇的质量比为(1~ 8):1,优选为(3~5):1。 进一步的,本发明水合肼优选过量加入,反应过程中消耗了部分水合肼,同时有水 产生,导致反应结束后水合肼浓度降低。浓度过低的水合肼无法回用于生产,否则会大大降 低反应产率,增加副反应的发生。本发明在后处理过程中,先通过过滤除去反应形成的盐, 然后对反应液进行脱溶,随着溶剂的脱出,反应液也被浓缩,起到了浓缩水合肼的作用,通 过控制脱溶的程度可以使水合肼的浓度在反应前后不发生明显变化,然后对浓缩后的反应 液进行萃取,萃取得到的丙硫菌唑中间体相可以直接进入制备丙硫菌唑的下一步反应,萃 取得到的水合肼相可以直接套用,脱溶所得的溶剂也可以正常回收套用。 进一步的,脱溶的过程中,可以通过常压蒸馏、减压蒸馏、旋蒸等现有技术常用的 手段进行,脱溶至反应液中水合肼浓度大于等于60wt%时停止,然后进行萃取,优选脱溶至 反应液中水合肼浓度大于等于70-80wt%时停止。脱溶的过程中,先脱除有机溶剂,然后再脱 除水,直至水合肼浓度符合要求。 进一步的,步骤(2)中,所述萃取剂为芳香烃、酮类溶剂,优选为甲苯、二甲苯、甲基 异丁基酮、甲基异丙基酮中的任意一种或多种。 优选地,所述萃取剂与2-(1-氯环丙基)-3-氯-1-(2-氯苯基)-2-丙醇的质量比为 (1~8):1,优选为(2~4):1。 本发明具有以下有益效果: (1)本发明采用相转移催化剂和敷酸剂,可使原料2-(1-氯环丙基)-3-氯-1-(2-氯苯 基)-2-丙醇彻底转化,减小了副反应选择性,提高了产物2-(1-氯-环丙烷)-3-(2-氯苯基)- 2-羟基]-丙烷-1-肼的选择性,使反应收率大大提高。 (2)本发明条件温和,工艺操作简单,后处理方便、高效,水合肼层可直接套用于下 一批反应,脱溶后得到的溶剂也可以正常回收套用,是一条绿色合成工艺。 (3)萃取后得到的2-(1-氯-环丙烷)-3-(2-氯苯基)-2-羟基]-丙烷-1-肼溶液不需 要纯化分离,可直接进入下一步反应,简化了操作流程,有利于工业化生产。 附图说明 图1本发明丙硫菌唑中间体的合成流程图。