技术摘要:

本发明提供了一种大型节能环保喷砂涂装工场系统,包括喷砂房、涂装房、基础喷砂设备集群和基础涂装设备集群;任一喷砂房至少与两个涂装房连通,所述喷砂房和涂装房之间布置基础喷砂设备集群和基础涂装设备集群;两个相邻的所述涂装房之间布置基础涂装设备集群。本发明 全部

背景技术:

喷砂、涂装处理是目前最通用、最效率的表面预处理方法之一,但喷砂作业产生的 粉尘、涂装作业产生的漆雾、以及涂装固化过程中的VOC排放,不仅对作业工人健康存在威 胁,也对周边环境及水源构成巨大污染。区别于汽车、集装箱等领域的小型钢构件喷砂涂装 处理,船舶、桥梁、海工、能源等领域的大型钢构件喷砂、涂装处理需采用大型封闭的喷砂 房、涂装房,喷砂涂装装备复杂、占地面积大、工业准入门槛高,系统节能环保处理难度更 高。 日本、韩国采用的露天式布置基础喷砂、涂装设备集群,虽然前期节省了设备间土 建成本,但设备运行环境难以把控,设备金属外壳易受环境腐蚀,后期需要油漆防腐,对环 境污染较大。 部分比较先进的喷砂、涂装房,为防止喷砂处理后的钢构件再次生锈,以及加快涂 装固化速度,往往根据经验、或简单的温度计及湿度计,在夏天对喷砂房、涂装房进行除湿 处理,在冬天对涂装房提供烘干暖风气流。这种人为控制的方法存在较大的随意性,对现场 作业人员工程经验要求高;且因喷砂房、涂装房的空间巨大,故湿度降低和温度提升都存在 极限,全作业过程的除湿处理、暖风供应,会存在巨大的能源消耗,降低了喷砂、涂装处理的 附加值。 此外,现有喷砂、涂装房因环保政策要求,基本配备了除尘设备、漆雾吸附设备、 VOC收集吸附及催化燃烧设备,在整个作业过程中,全喷砂房、涂装房区域内进行除尘、漆雾 吸附和VOC收集,同样存在能耗巨大,并且粉尘、漆雾、VOC浓度控制缓慢,还存在部分泄漏, 出现能耗大、效果差的局面。

技术实现要素:

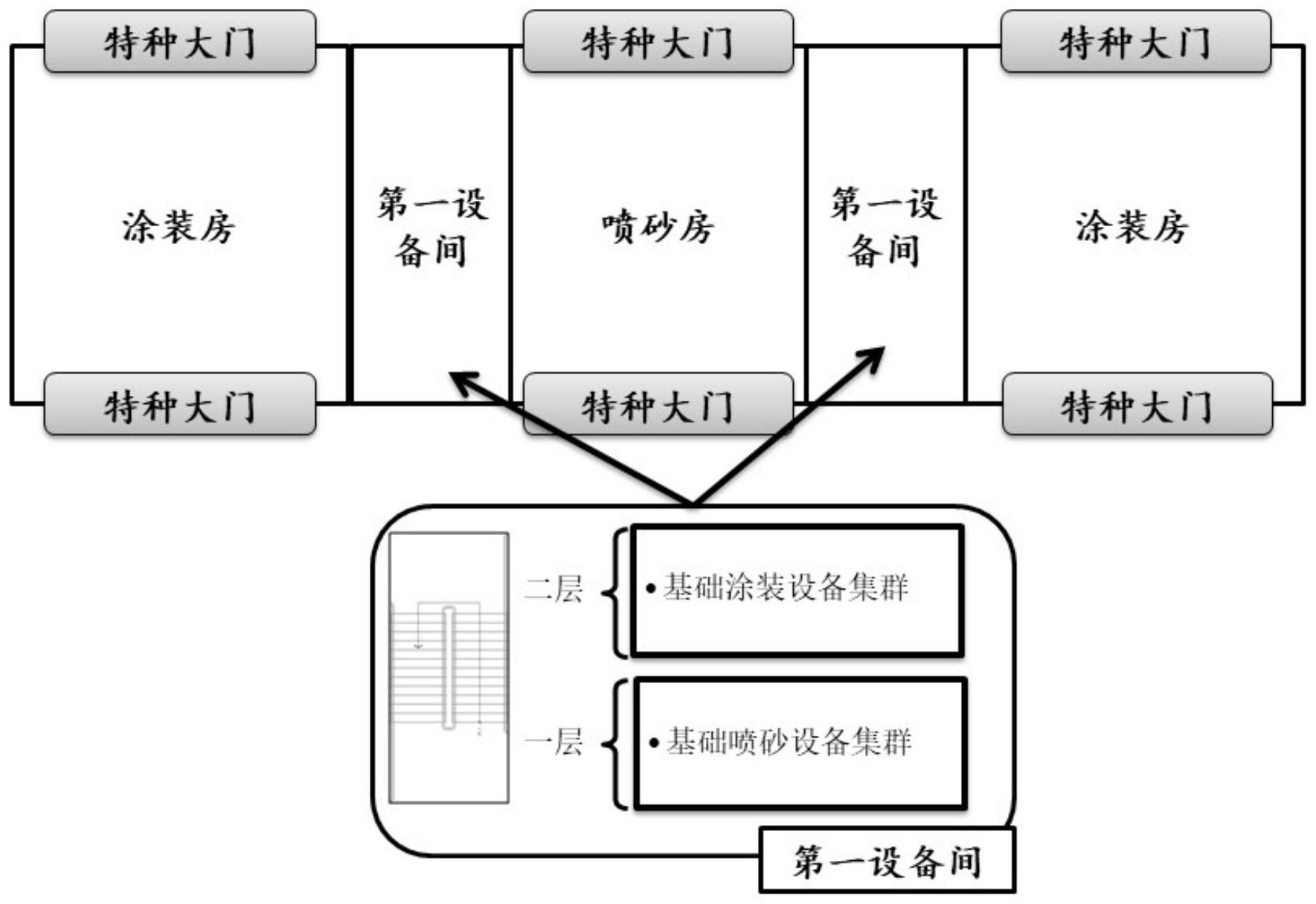

针对现有技术中存在的不足,本发明提供了一种大型节能环保喷砂涂装工场系 统,采用一喷多涂方案布置喷砂房、涂装房和设备间,基础喷砂、涂装设备集群分别分层布 置在设备间中,基础喷砂设备集群为喷砂房提供高压喷砂射流、回收钢砂和吸附粉尘,基础 涂装设备集群为涂装房提供烘干气流、吸附漆雾、回收VOC及催化燃烧。充分利用高度空间, 通过设备间集约式分层布置基础喷砂、涂装设备集群,实现基础设备集群运行环境稳定可 控、免维护;通过设置多种监测器,实时检测作业环境数据,主动控制环保功能部件工作,实 现环保生产作业;通过多点位对应布置漆雾浓度监测器、VOC浓度监测器,进行污染源环保 控制、阻断扩散;通过设置过滤材料监测器,实现吸附材料的循环利用、烘干废热的二次利 用,节能且环境更加友好。 本发明是通过以下技术手段实现上述技术目的的。 5 CN 111571455 A 说 明 书 2/6 页 一种大型节能环保喷砂涂装工场系统,包括喷砂房、涂装房、基础喷砂设备集群和 基础涂装设备集群;任一喷砂房至少与两个涂装房连通,所述喷砂房和涂装房之间布置基 础喷砂设备集群和基础涂装设备集群;两个相邻的所述涂装房之间布置基础涂装设备集 群。 进一步,所述基础喷砂设备集群包括制砂设备、回砂设备、砂尘分离设备、除尘设 备、粉尘吸附器、高压喷砂管路、负压回砂管路、粉尘收集管路、粉尘浓度监测器和湿度监测 器;所述制砂设备通过高压喷砂管路向喷砂房提供高压喷砂射流;所述回砂设备通过回砂 地漏和负压回砂管路回收砂粒;所述回砂设备通过砂粒运输管路将回收砂粒输送至砂尘分 离设备进行砂尘分离;分离出的砂粒流通过砂粒运输管路运输到制砂设备循环利用;分离 出粉尘收集流通过粉尘收集管路输送到除尘设备;所述喷砂房中的多点位分别布置若干粉 尘浓度监测器和若干粉尘吸附器,所述粉尘浓度监测器主动控制对应的粉尘吸附器对喷砂 房进行粉尘收集吸附,过滤后的粉尘流通过粉尘收集管路传输到除尘设备;所述喷砂房中 布置湿度监测器,所述湿度监测器主动控制除湿设备,通过除湿管路对喷砂房内湿度进行 控制。 进一步,所述基础涂装设备集群包括燃烧炉、烘干设备、漆雾吸附器、VOC收集器、 VOC吸附设备、催化燃烧设备、暖风气流管路、VOC收集管路、除湿管路、废热管路、温度监测 器、湿度监测器、漆雾浓度监测器、VOC浓度监测器和过滤材料监测器;所述涂装房中的多点 位分别布置若干漆雾浓度监测器和若干漆雾吸附器,所述漆雾浓度监测器主动控制对应的 漆雾吸附器;所述涂装房中布置湿度监测器和温度监测器,所述湿度监测器主动控制除湿 设备,通过除湿管路对涂装房内湿度进行控制;所述温度监测器主动控制涂装燃烧炉和烘 干设备,所述燃烧炉工作产生暖风气流通过暖风气流管路输出到烘干设备,所述烘干设备 经多个暖风气流管路向涂装房中提供烘干暖风气流,同时燃烧炉作业产生的废热通过废热 管路输送到催化燃烧设备或排放烟囱;所述涂装房中的多点位分别布置若干VOC浓度监测 器和若干VOC收集器,所述VOC浓度监测器主动控制对应的VOC收集器对涂装房中VOC流进行 收集,再通过VOC收集管路将VOC流传输到VOC吸附设备;所述VOC吸附设备上集成过滤材料 监测器,所述过滤材料监测器主动控制催化燃烧设备,利用燃烧炉作业产生的暖风气流或 废热气流通过暖风气流管路输送到催化燃烧设备,催化燃烧后通过废热管路将废热排放至 排放烟囱。 进一步,所述喷砂房与涂装房之间设有第一设备间,两个相邻的所述涂装房之间 设有第二设备间;所述第一设备间和第二设备间均为二层结构的设备间,第一层第一设备 间内布置基础喷砂设备集群,第二层第一设备间内布置基础涂装设备集群;第一层第二设 备间和第二层第二设备间分别布置基础涂装设备集群。 进一步,所述湿度监测器通过对喷砂房内湿度进行实时检测,湿度监控器 所述粉尘浓度监测器通过对喷砂房对应区域内粉尘浓度进行实时检测,粉尘浓度 监测器 6 CN 111571455 A 说 明 书 3/6 页 其中: 为湿度监测器实时检测湿度, 为湿度监测器激活湿度, 为湿度监测 器湿度容忍区域值;ρ_dustτ为粉尘浓度监测器实时检测粉尘浓度,ρ_dust0为粉尘浓度监测 器激活粉尘浓度,Δρ_dust为粉尘浓度监测器粉尘浓度容忍区域值。 进一步,所述湿度监测器通过对涂装房内湿度进行实时检测,湿度监控器 所 述 温 度 监 测 器 通 过 对 涂 装 房内 温 度 进 行 实 时 检 测 ,温 度 监 控 器 所述漆雾浓度监测器通过对涂装房内对应区域内漆雾浓度进行实时检测,漆雾浓 度监测器 所述VOC浓度监测器通过对涂装房内对应区域内VOC浓度进行实时检测,VOC浓度 监测器 所述过滤材料监测器通过对VOC吸附设备中过滤吸附材料的附着浓度进行实时检 测,当ρ_stτ>ρ_st0时,过滤材料监测器激活; 其中: 为湿度监测器实时检测湿度, 为湿度监测器激活湿度, 为湿度监测 器湿度容忍区域值;tτ为温度监测器实时检测温度,t0为温度监测器激活温度,Δt为温度监 测器温度容忍区域值;ρ_paintτ为漆雾浓度监测器实时检测漆雾浓度,ρ_paint0为漆雾浓度 监测器激活漆雾浓度,Δρ_paint为漆雾浓度监测器漆雾浓度容忍区域值;ρ_VOCτ为VOC浓 度监测器实时检测VOC浓度,ρ_VOC0为VOC浓度监测器激活VOC浓度,Δρ_VOC为VOC浓度监测 器VOC浓度容忍区域值;ρ_stτ为过滤材料监测器实时检测过滤吸附材料的附着浓度,ρ_st0 为过滤材料监测器激活附着浓度。 进一步,通过控制温度监测器和过滤材料监测器的状态不同,控制所述燃烧炉和 燃烧炉工作产生的暖风气流和废热气流的流动方向,具体为: 当温度监测器激活且过滤材料监测器激活,则燃烧炉和催化燃烧设备工作,燃烧 炉产生的暖风气流通过暖风气流管路输送到烘干设备,燃烧炉产生的废热通过废热管路输 送到催化燃烧设备,催化燃烧后剩余的废热再通过废热管路排放至排放烟囱; 当仅仅温度监测器激活,则燃烧炉工作,燃烧炉产生的暖风气流通过暖风气流管 路输送到烘干设备,燃烧炉产生的废热通过废热管路排放至排放烟囱; 当仅仅过滤材料监测器激活,则催化燃烧设备工作,产生的暖风气流通过暖风气 流管路输送到催化燃烧设备,催化燃烧后剩余的废热再通过废热管路排放至排放烟囱; 当温度监测器不激活且过滤材料监测器不激活,则燃烧炉和催化燃烧设备均不工 作。 本发明的有益效果在于: 1 .本发明所述大型节能环保喷砂涂装工场系统,充分利用高度空间,通过设备间 7 CN 111571455 A 说 明 书 4/6 页 分层布置基础喷砂、涂装设备集群,该集约式布置方案能够实现基础设备集群运行环境稳 定可控、免维护。 2.本发明所述的大型节能环保喷砂涂装工场系统,通过设置温度监测器、湿度监 测器、漆雾浓度监测器、VOC浓度监测器、过滤材料监测器,实时检测作业环境数据,主动控 制环保功能部件工作,实现环保生产作业。 3.本发明所述的大型节能环保喷砂涂装工场系统,通过多点位对应布置漆雾浓度 监测器、VOC浓度监测器,对应局部区域实时检测作业环境数据,主动控制相应环保功能部 件工作,污染源环保控制、阻断扩散,区域作业方法能够有效降低能耗,实现节能目的。 4.本发明所述的大型节能环保喷砂涂装工场系统,通过设置过滤材料监测器,实 时检测VOC吸附部件过滤材料吸附浓度,充分利用涂装车间烘干废热,主动控制催化燃烧过 程,不仅能够实现吸附材料的循环利用、烘干废热的二次利用,还能够对VOC进行无毒处理, 环境更加友好。 附图说明 图1为本发明所述的大型节能环保喷砂涂装工场系统布置图。 图2为本发明所述的喷砂房和基础喷砂设备集群布置方案图。 图3为本发明所述的涂装房和基础涂装设备集群布置方案图。