技术摘要:

本发明公开了一种含油废催化剂的湿法回收方法,包括:a、在旋转电极电解池的阴极和旋转阳极之间的电化学反应室内充填含油废催化剂颗粒;b、向所述电解池内循环充入酸性电解液;c、向所述电解池输入电压,含油废催化剂经电化学分离,得到油类化合物和浸出的金属组分;d 全部

背景技术:

含油废催化剂在石油化工、煤化工、材料合成、冶金、制药等行业普遍存在,此类废 催化剂多因表面吸附或沉积过多的油类化合物或金属化合物而失活。废催化剂表面吸附有 机化合物较多,通常含有5—20%的油质物质,如烃类油、有机凝胶等,受废催化剂表面积大 及表面沉积炭吸附影响,废催化剂脱油较困难。废催化剂又是金属元素重要的二次资源,如 废石油化工催化剂中钒、镍、钴、钼、钨、铝等金属含量较高,提取这些金属元素前,一般都需 要脱除油质组分。因此,失活的废催化剂是重要的二次固废资源,其加工回收问题长期以来 都是石油化工、煤化工、冶金、环境工程等领域的热点问题。含油废催化剂中油类化合物及 金属化合物的组成与结构都较复杂,回收利用常采用预先脱油处理后再提取金属组分。处 理废催化剂的相关技术有火法冶炼和湿法提取两种方式。 火法处理含油废催化剂比较典型的工艺,是以低温600-900℃焙烧除油后,再以高 温1200-1900℃焙烧,将废催化剂中含金属组分熔融炼成多金属合金,金属元素被固定回 收,过程中除油焙烧及高温焙烧均易产生含SO2、CO、H2S等污染性烟气,环境危害相对大。含 油废催化剂湿法加工时,因后续湿法冶炼受其所含有机物化合物的影响显著,一般需要经 过预先脱油后再进行湿法金属提取。为获得更好的预处理效果,脱油过程以氧化焙烧预处 理相对较有效,因氧化焙烧即可脱油同时可将废催化剂中金属矿物原物相进行转化,使其 变得更易于湿法提取,采用火法预处理过程产生的污染气体仍是治理难题。但氧化焙烧过 程对废催化剂油类并没有有效回收或利用。如CN185460A公开的从废铝基催化剂中提取钒、 钼、镍、铝的方法、CN105274344A公开的一种从废石油催化剂中回收钒和钼的方法、 CN105274343A公开的一种从石油加氢催化剂中提取钨和镍的方法,废催化剂均是先采用氧 化焙烧方式脱碳脱油,然后再在高温度下焙烧,将金属矿物相转化为可熔相后提取金属,在 以该类工艺处理废催化剂时,油类与金属矿物相转变分两步进行,不仅有机烃类物质未被 很好地利用,且脱油或钠化焙烧时间长、能耗高,过程产生有害气体又易危害环境。 因此,急需提供一种对环境友好的处理含油废催化剂的方法。

技术实现要素:

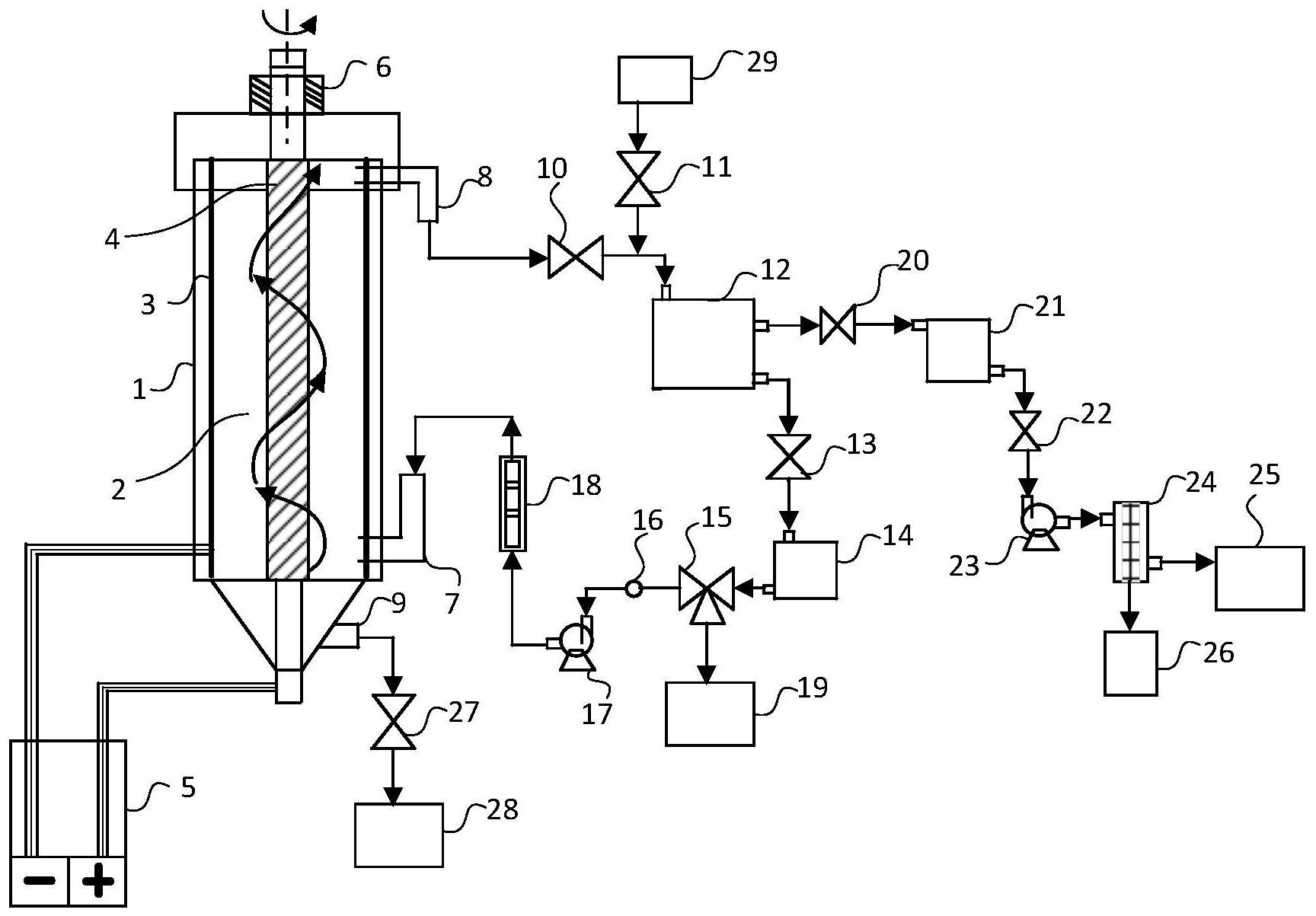

本发明是基于发明人对以下事实和问题的发现和认识做出的: 含油废催化剂的处置问题一直是资源利用与环境保护的共性难题。废催化剂中油 类组分含量大,金属元素含量高于常规矿石,是重要的二次有机能源及矿产资源。 相关技术中,采用湿法或火法工艺处理含油废催化剂时,需要解决的难题主要表 现为两个步骤,其一是含油化合物与无机物料的有效分离,其二是脱油后如何更简便有效 地从无机物料中提取金属。火法处理或预处理废加氢催化剂,产生的烟气引发的环保问题 3 CN 111549231 A 说 明 书 2/7 页 是难以逾越的瓶颈。因而湿法除油是含油废催化剂利用的重点发现。湿法脱油本质上是通 过改变油水界面张力来实现的,CN105498860A公开了一种含油废催化剂脱油的方法,通过 添加十二烷基磺酸钠和苛性碱来降低水的表面张力,低温脱除了95%废催化剂表面残余 油,但油类物质与水共溶后不仅未被利用且油水混合溶液处置困难,造成资源浪费,所添加 的表面活性剂十二烷基磺酸钠自身具有一定的毒性,二次污染问题严峻。 本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的 实施例提出一种含油废催化剂的湿法回收方法,能够同步实现湿法含油废催化剂脱油及无 机金属组分分离和回收,无需火法脱油及物料粉碎,无废渣废气废水产生,环境效应显著。 根据本发明第一个方面实施例的一种含油废催化剂的湿法回收方法,包括如下步 骤: a、在旋转电极电解池的阴极和旋转阳极之间的电化学反应室内充填含油废催化 剂颗粒; b、向所述电解池内循环充入酸性电解液; c、向所述电解池输入电压,含油废催化剂经电化学分离,得到油类化合物和浸出 的金属组分; d、所述步骤c得到的油类化合物随所述电解液排出进入油水分离装置,分离后得 到上层含颗粒的油类化合物和下层电解液溶液,所述下层电解液溶液返回所述电解池; e、所述步骤c中得到的金属组分受电场力作用迁移至阴极,被电沉积富集,得到金 属混合物。 根据本发明第一个方面实施例具有的独立权利要求带来的优点和技术效果为:1、 本发明实施例将含油废催化剂置于水相电解液中,在水相中外加电场时,由于水的介电常 数远高于油的介电常数,油类物质可视为绝缘介质而水则被极化,由于水分子极化作用影 响,油-水界面张力某一方向上会明显增大,使得油类物质从废催化剂表面解吸概率明显增 大,脱离的小油珠被排斥后形成大油珠上浮,从而实现废催化剂脱油;在这一过程中,受电 场力影响,废催化剂表面的氧化还原活性物质被电解解离,金属化合物电化学溶浸至水相 电解液溶液中,在酸性电解液中催化电解为离子,由固相转移至水溶液相,水溶液相中金属 离子进入溶液后定向运动至阴极,从而实现金属元素的选择性分离;2、本发明实施例的方 法采用旋转电极,通过电解液与电极相对高速运动而进行电化学反应过程,可以避免传统 平板框式电解池电解过程中溶液缓慢流动导致电流效率低、浓差极化增大等对电化学分离 不利因素的影响;3、本发明实施例的方法,同步实现了湿法含油废催化剂脱油及无机金属 组分的分离和回收,减少了提取时间,工作效率高;4、本发明实施例方法实现选择性电解, 产出的待分离回收液相及固相组分简单,得到了油类产品、疏水性无机颗粒产品、溶浸并阴 极沉积的金属组分产品、电解浸渣产品等,过程中无废渣废气废水排放,环境效应显著,产 品便于后续湿法回收,并且油类及金属回收率高,实现了资源最大化利用。 根据本发明实施例的含油废催化剂的湿法回收方法,其中,所述步骤b中,所述酸 性电解质选自硫酸、盐酸或硝酸。 根据本发明实施例的含油废催化剂的湿法回收方法,其中,所述步骤b中,所述酸 性电解质的质量百分含量为2-30%。 根据本发明实施例的含油废催化剂的湿法回收方法,其中,所述步骤c中,所述电 4 CN 111549231 A 说 明 书 3/7 页 解池内阴阳极电势差为0.3-5.0V。 根据本发明实施例的含油废催化剂的湿法回收方法,其中,所述步骤c中,所述电 解池内阴阳极电势差为1.0-3.0V。 根据本发明实施例的含油废催化剂的湿法回收方法,其中,所述步骤d中,将得到 的含颗粒油类化合物进行过滤处理,得到固相难电解的疏水无机颗粒和滤液油类化合物。 根据本发明第二个方面的实施例还提供了一种含油废催化剂的湿法回收装置,包 括旋转电极电解池和油水分离装置,所述旋转电极电解池中间设置旋转阳极,所述旋转阳 极周围设置固定的阴极,所述旋转阳极和阴极之间为电化学反应室,所述旋转电极电解池 上部设置油水排放口,所述油水排放口与所述油水分离装置的进口连接,所述油水分离装 置的水相出口与所述旋转电极电解池的电解液进口连接。 根据本发明第二个方面实施例具有的独立权利要求带来的优点和技术效果为:1、 本发明实施例的装置采用旋转电极,通过电解液与电极相对高速运动而进行电化学反应过 程,可以避免传统平板框式电解池电解过程中溶液缓慢流动导致电流效率低、浓差极化增 大等对电化学分离不利因素的影响;2、本发明实施例的装置,同步实现了湿法含油废催化 剂脱油及无机金属组分的分离和回收,减少了提取时间,工作效率高,无废渣废气废水,环 境效应显著;3、本发明实施例装置产出的待分离回收液相及固相组分简单,油类及金属回 收率高,实现了资源最大化利用。本发明实施例的装置用于实现本发明第一个方面实施例 的含油废催化剂的湿法回收方法,其具备含油废催化剂的湿法回收方法的全部有益效果, 在此不再赘述。 根据本发明实施例的含油废催化剂的湿法回收装置,其中,还包括过滤设备,所述 过滤设备的进口与所述油水分离装置的油相出口连接。 根据本发明实施例的含油废催化剂的湿法回收装置,其中,所述旋转电极电解池 底部设置浸渣排放口。 根据本发明实施例的含油废催化剂的湿法回收装置,其中,所述旋转阳极为惰性 旋转阳极。 附图说明 图1是本发明实施例的含油废催化剂的湿法回收装置示意图。 附图标记:1-旋转电极电解池;2-电化学反应室;3-阴极;4-旋转阳极;5-输电柜; 6-旋转动力设备;7-电解液进口;8-油水排放口;9-浸渣排放口;10-断流阀;11-断流阀;12- 油水分离装置;13-断流阀;14-下层电解液缓冲槽;15-三通阀;16-酸度计及调节器;17-电 解液循环泵;18-流量计;19-电解液回收装置;20-断流阀;21-上层油收集设备;22-断流阀; 23-压滤输送泵;24-过滤设备;25-集油箱;26-疏水无机颗粒收集箱;27-断流阀;28-浸渣收 集箱;29-电解液储槽。