技术摘要:

本发明涉及数控机床技术领域。为提高数控机床的加工质量、精度、效率及安全性,本发明提出一种数控机床在线监测及控制系统,其中,传感装置采集数控机床的测试点的温度、噪声及振动信息并通过数据采集装置实时转化为数字信号传输到数据处理分析存储装置中;数据处理分 全部

背景技术:

随着经济的发展和科技水平的提高,数控机床越来越多地应用到航空航天、船舶 及交通运输等领域的关键零部件的加工中。在加工过程中,被加工产品的加工质量、加工精 度及加工时长都受到数控机床能否安全运行的影响。 目前,数控机床正在向高速度、高精密度及多轴联动复合加工等方向发展,导致数 控机床出现故障的概率逐渐增大,且出现故障的原因也日渐复杂。另外,在加工过程中,数 控机床的振动量过大不仅会导致加工的零部件的加工质量下降,还会对数控机床的刀具造 成损坏,甚至影响数控机床的运行安全性。因此,为确保数控机床能够安全稳定地运行,在 加工过程中需对数控机床的振动、噪声及温度进行实时监测,以实现故障预警。 为实现对数控机床的故障进行实时预警,本领域技术人员通常是对数控机床的状 态进行监测,且监测部位主要集中在数控机床的主轴部分,当监测到潜在故障时,也仅仅是 发出故障预警,而不会自主排除故障,进而影响数控机床的加工质量、加工精度及加工效 率,甚至发生安全事故。

技术实现要素:

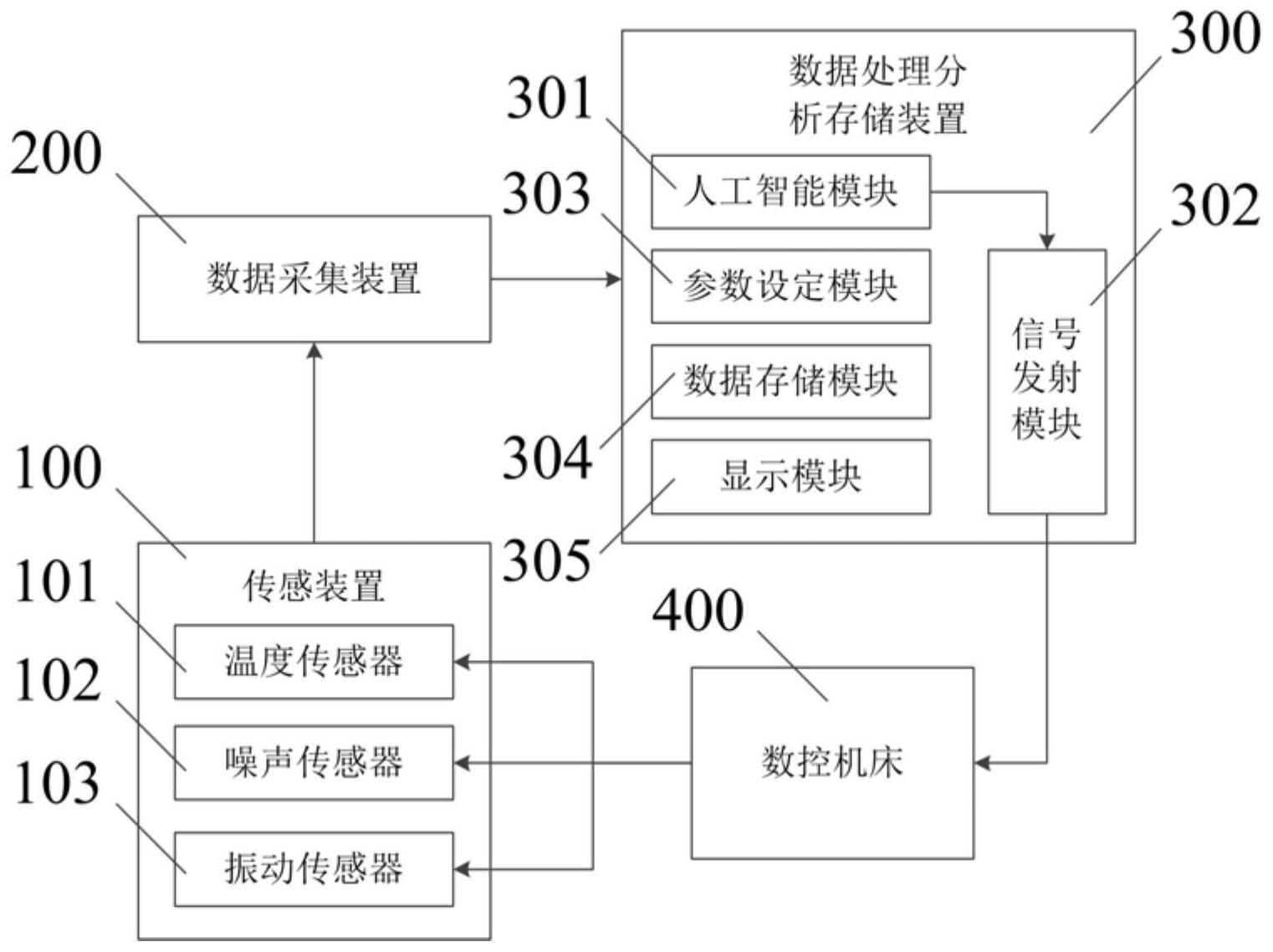

为提高数控机床的加工质量、加工精度、加工效率及安全性,本发明提出一种数控 机床在线监控及控制系统,该数控机床在线监测及控制系统中,传感装置布设在测试点上 并与数据采集装置电连接,用于采集所述测试点的温度、噪声及振动并转化为温度模拟信 号、噪声模拟信号和振动模拟信号实时传输到所述数据采集装置中,且所述测试点分布在 待测数控机床的主轴、电机、装夹平台及床身上; 所述数据采集装置与数据处理分析存储装置电连接,并将所述温度模拟信号、所 述噪声模拟信号及所述振动模拟信号转化为温度数字信号、噪声数字信号和振动数字信号 并传输到所述数据处理分析存储装置中; 所述数据处理分析存储装置处理分析所述温度数字信号、所述噪声数字信号及所 述振动数字信号得到所述测试点的温度T、噪声R和振动量F并与预设的温度阈值T0、噪声阈 值R0和振动量阈值F0比较,并根据比较结果发出警报、调整所述待测数控机床的运行参数以 减小振动或者预测所述待测数控机床是否存在潜在故障。 本发明数控机床在线监测及控制系统利用传感装置对待测数控机床的温度、噪声 及振动量进行实时监测时,不仅对数控机床的主轴部件进行实时监测,还对数控机床的电 机、装夹平台及床身进行实时监测,能够准确地得出数控机床的整机状态,方便工作人员能 够对数控机床的状态进行更加深入、细致地了解;利用传感装置监测数控机床上各个测试 点的温度、噪声及振动信息并转化为模拟信号传输到数据采集装置中,由数据采集装置将 4 CN 111596615 A 说 明 书 2/6 页 传感装置采集到的模拟信号转化为数字信号传输到数据处理分析存储装置中;利用数据处 理分析存储装置对监测到的温度数字信号、噪声数字信号及振动数字信号进行处理分析得 到测试点的温度T、噪声R和振动量F后,对温度T、噪声R和振动量F与预设的温度阈值T0、噪 声阈值R0和振动量阈值F0进行比较,从而根据比较结果确定数控机床的运行状态,并针对不 同的运行状态发出警报、调整数控机床的运行参数减小振动或预测数控机床是否存在潜在 故障。由此可见,在使用本发明数控机床在线监测及控制系统对数控机床进行监测和控制 时,传感装置可对数控机床的整机进行实时监测,监测全面细致,从而可使工作人员能够更 加深入、细致地了解数控机床的运行状态;数据处理分析存储装置对监测数据进行处理分 析获知数控机床的运行状态,并根据数控机床的运行状态发出警报、调整数控机床的运行 参数减小振动或者预测数控机床是否存在潜在故障。这样,本发明数控机床在线监测及控 制系统不仅能够全面细致地监测数控机床的运行状态,方便工作人员实时深入细致地了解 数控机床的运行状态;还可以在数控机床存在故障时调整数控机床的运行参数以减小振 动,快速减小数控机床过大的振动对被加工件、刀具及数控机床本身的影响,减小加工的残 次品率,提高数控机床的加工质量和加工精度;而且还能够在数控机床正常运行时对数控 机床可能存在的潜在故障进行预测,从而实现对数控机床的潜在故障进行提前预警,以提 醒工作人员注意检修,避免数控机床因发生故障而停机检修,甚至出现安全事故,提高数控 机床的加工效率及运行安全性。 优选地,当T>T0或R>R0时,所述数据处理分析存储装置发出警报;当F>F0时,所 述数据处理分析存储装置发出警报,处理分析所述振动数字信号确定所述待测数控机床的 故障类型并向所述待测数控机床发出控制信号调整所述待测数控机床的运行参数;当T≤ T0、R≤R0且F≤F0时,所述数据处理分析存储装置对所述振动数字信号进行时域分析、频域 分析及相关性分析并提取出所述振动数字信号中的时域特征值和频域特征值,所述数据处 理分析存储装置对所述时域特征值和所述频域特征值进行处理分析并根据处理分析结果 预测所述待测数控机床是否存在潜在故障,当所述待测数控机床存在潜在故障时,所述数 据处理分析存储装置发出警报;当所述待测数控机床不存在潜在故障时,所述数据处理分 析存储装置不发出警报。这样,本发明数控机床在线监测及控制系统中的数据处理分析存 储装置可根据振动数字信号包含的信息准确判定数控机床的故障类型,方便数据处理分析 存储装置根据数控机床的故障类型向数控机床发出控制信号调整数控机床的运行参数,减 小数控机床的振动;可对振动数字信号中的时域特征值和频域特征值进行处理分析并根据 处理分析结果预测数控机床是否存在潜在故障,可提高潜在故障的预测准确性,方便工作 人员根据预测结果对数控机床进行检修,避免数控机床因发生故障而影响加工质量、加工 精度及加工效率,甚至加工安全性。进一步地,所述数据处理分析存储装置中设置有人工智 能模块,当F>F0时,所述振动数字信号实时传输到所述人工智能模块中,由所述人工智能 模块对所述振动数字信号进行处理分析确定所述待测数控机床的故障类型;当T≤T0、R≤R0 且F≤F0时,由所述人工智能模块对所述时域特征值和所述频域特征值进行处理分析,并根 据处理分析结果预测所述待测数控机床是否存在潜在故障。这样,本发明数控机床在线监 测及控制系统利用人工智能模块通过人工智能技术对数控机床的潜在故障进行预测,可进 一步提高预测准确性。进一步优选地,所述数据处理分析存储装置中设置有与所述人工智 能模块电连接的信号发射模块,所述人工智能模块在确定所述待测数控机床的故障类型后 5 CN 111596615 A 说 明 书 3/6 页 通过所述信号发射模块向所述待测数控机床发送控制信号调整所述待测数控机床的运行 参数,所述控制信号包括减小进给量信号、降低电机转速信号及停机信号。这样,人工智能 模块在确定数控机床的故障类型后可根据数控机床的故障类型通过信号发射模块向数控 机床发送控制信号,比如减小进给量信号、降低电机转速信号及停机信号,对数控机床的运 行参数进行调整,减小数控机床的振动,即通过减小进给量、降低电机转速甚至停机的方式 来排除故障或者减小因数控机床发生故障而产生地损失。 优选地,所述数据处理分析存储装置还包括参数设定模块和数据存储模块,所述 参数设定模块用于预设参数,所述数据存储模块用于存储监测数据及处理分析结果。这样, 在使用时,工作人员可利用参数设定模块在数据处理分析存储装置中预设参数,比如,各个 测试点的温度阈值T0、噪声阈值R0和振动量阈值F0,以便于数据处理分析存储装置在获知数 控机床各个测试点的温度T、噪声R及振动量F后进行比较,确定数控机床是否存在故障;可 利用数据存储模块存储监测数据及处理分析结果,以便于工作人员在需要时查看。进一步 地,所述数据处理分析存储装置还包括显示模块,用于显示警报信息、监测数据及处理分析 结果。这样,工作人员可通过显示模块读取警报信息、监测数据及处理分析结果,方便工作 人员在需要时查询警报信息、监测数据及处理分析结果。进一步优选地,所述数据处理分析 存储装置可选用PC机或工作站。这样的数据处理分析存储装置选取简单,使用方便。 优选地,所述传感装置包括多个与所述数据采集装置电连接的温度传感器、噪声 传感器和振动传感器。这样,在使用时,可根据需要利用传感装置同时采集数控机床上多个 不同测试点的温度、噪声及振动情况,方便对数控机床进行全面细致地监测,进而方便获知 数控机床的整体状态。进一步地,所述振动传感器可选用加速度传感器、速度传感器或位移 传感器,选取及使用方便。 优选地,所述数据采集装置可选用数据采集仪,选材简单方便。 附图说明 图1为本发明数控机床在线监测及控制系统的结构框图; 图2为本发明数控机床在线监测及控制系统在线监测及控制数控机床的流程图。