技术摘要:

本发明公开了一种型钢机的打孔装置,包括液压缸、上模以及下模,液压缸的输出端设置有上模,上模上设置有冲头,打孔装置还包括有第一滑轨,第一滑轨上滑动设置有滑动座,滑动座上设置有第一支架,第一支架上设置有液压缸,滑动座上设置有下模;滑动座前侧设置有定位座 全部

背景技术:

型钢机是用于将钢带加工成型钢的装置,包括开卷机、牵引装置、成型通道以及切 割装置,在加工时钢带卷固定在开卷机上,通过牵引装置将钢带牵引送入成型通道入口,成 型通道内具有若干用于折弯钢带的滚轮组,滚轮组的上滚轮和下滚轮之间具有用于折弯钢 带的台阶,根据需要生产的型钢的形状,依次装配合适的滚轮组,钢带在沿着成型通道依次 输送的过程中逐渐弯折,最后形成需要形状的型钢,再通过切割装置分段切割即完成型钢 的加工。 在型钢加工完成之后,为了满足定位需要,型钢的各个面上都会加工出特定的定 位孔。而先加工出型钢之后,由于冲孔的冲击力会导致型钢形变,以及难以进行定位的问题 导致各个面上的孔难以加工。因此,为了方便的加工型钢各个面上的孔,在将钢带折弯加工 成型钢之前,先打孔再进行折弯,因此现有的型钢机上一般在牵引装置的后侧设有打孔装 置,现有的打孔装置一般是固定的,在开卷机和牵引装置输送钢带前行时,钢带间歇性的停 止,打孔装置在钢带停止后在钢带表面打孔,然后开卷机和牵引装置继续输送钢带前行,如 此在钢带表面均匀的打出定位孔,最终加工成带定位孔的型钢。而采用这种打孔装置在进 行打孔时需要开卷机和牵引装置间歇性停转,导致生产效率减慢,并且开卷机和牵引装置 的停转误差会导致打出孔之间的间距产生一定的误差。

技术实现要素:

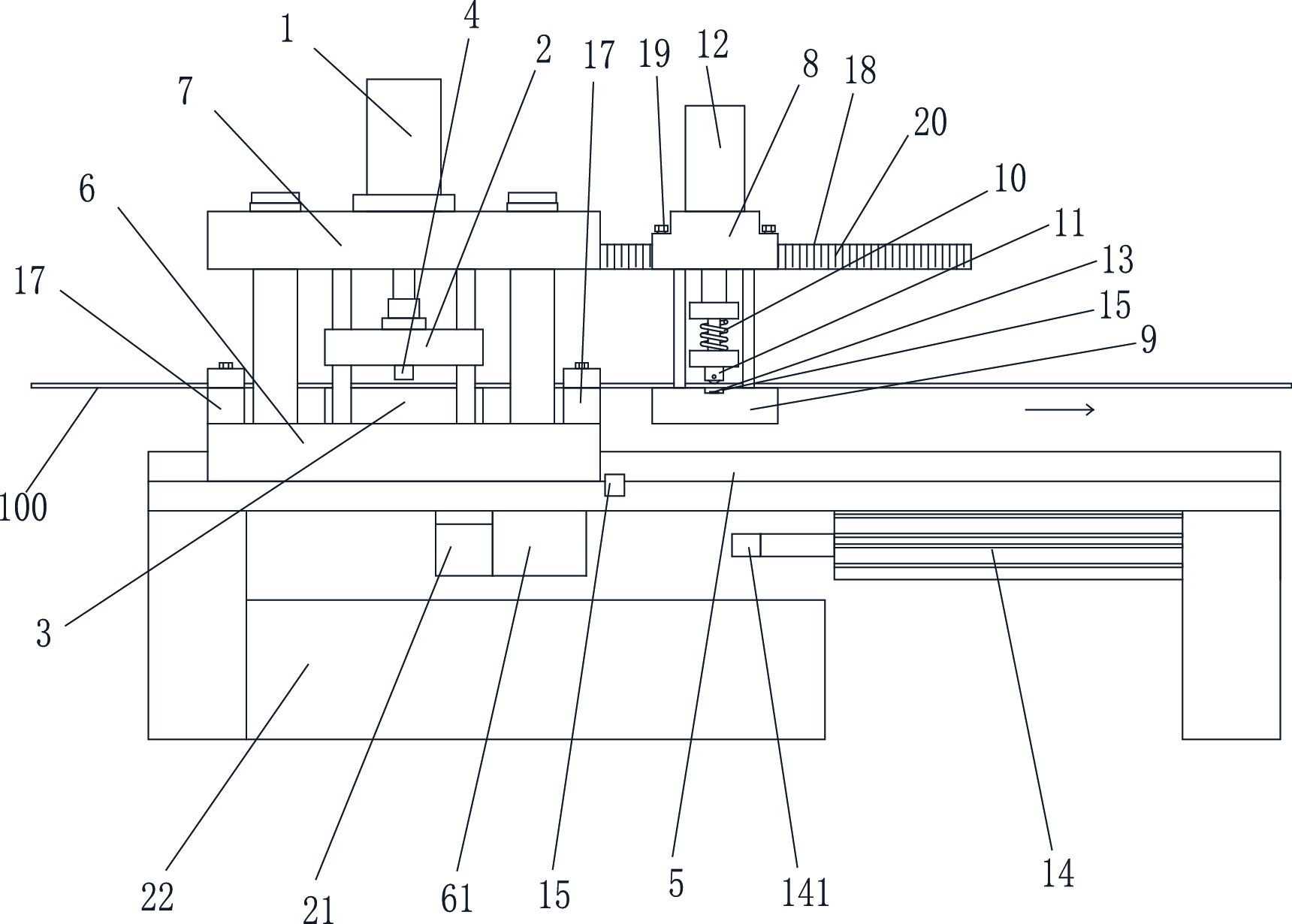

本发明针对现有技术不足,提供一种型钢机的打孔装置,这种打孔装置无需开卷 机和牵引装置配合停转,有效提升加工效率,并且这种打孔机通过钢带上打出的定位孔进 行定位,不会因为开卷机和牵引装置的转动速度误差而导致定位孔之间的距离产生误差, 有效减小打孔误差。 为了解决上述技术问题,本发明通过下述技术方案得以解决:一种型钢机的打孔 装置,包括液压缸、上模以及下模,所述液压缸的输出端设置有所述上模,所述上模上设置 有冲头,所述打孔装置还包括有第一滑轨,所述第一滑轨上滑动设置有滑动座,所述滑动座 上设置有第一支架,所述第一支架上设置有所述液压缸,所述滑动座底部设置有所述下模; 所述滑动座前侧设置有定位座,所述定位座下方设置有第二支架,所述定位座上设置有弹 性伸缩杆,所述弹性伸缩杆底部设置有与所述冲头外圈形状一致的定位头,所述弹性伸缩 杆连接有控制其升降的第一气缸,所述第二支架底部设置有与所述定位头形状匹配的配合 孔;所述第一滑轨上设置有将所述滑动座复位的第二气缸,所述配合孔或所述第一滑轨侧 面设置有微动开关,所述液压缸、所述第一气缸以及所述第二气缸均连接控制装置。这种打 孔装置安装于牵引装置和成型通道之间,第一滑轨的方向与钢带移动方向一致,钢带依次 从滑动座和第二支架上穿过,其工作过程为:第二气缸伸缩一次带动滑动座到初始位置,第 3 CN 111570614 A 说 明 书 2/4 页 一气缸位于伸出位置,弹性伸缩杆压着定位头在钢带表面滑动,在钢带前行过程中定位头 对准前一次钢带上打出的定位孔时,定位头穿过定位孔插入到配合孔中,然后钢带前行带 动滑动座一起同速移动,在定位头插入配合孔的过程中或者滑动座移动的过程中触动微动 开关,微动开关输送电信号至控制装置,控制装置控制液压缸伸缩一次在钢带上打孔,在完 成打孔之后,第一气缸缩回再伸出,在第一气缸缩回的过程中钢带继续前行,在第一气缸缩 回的过程中或者第一气缸缩回再伸出之后,第二气缸再伸缩一次带动滑动座到初始位置, 这样即完成一次打孔操作。这种打孔装置无需开卷机和牵引装置配合停转,有效提升加工 效率,并且这种打孔机通过钢带上打出的定位孔进行定位,保证打孔时钢带与滑动座速度 一致,定位孔之间的间距由定位头和冲头之间的距离决定,不会因为开卷机和牵引装置的 转动速度误差而导致定位孔之间的距离产生误差,有效减小打孔误差。 上述技术方案中,优选的,所述滑动座两侧设置有具有用于对钢带导向的导向孔 的导向模。设置导向模能够限制钢带的运行方向,方便钢带定位。 上述技术方案中,优选的,所述定位座上设置有所述第一气缸,所述弹性伸缩杆包 括外管和内管,所述内管套在所述外管内,位于所述外管内的所述内管上设置有限位环,所 述外管出口处设置有限位台阶,所述外管上端连接所述第一气缸,所述外管和所述内管上 均设置有弹簧支撑平台,所述弹簧支撑平台之间设置有弹簧,所述内管底部设置有所述定 位头。采用该结构通过弹簧将定位头推向钢带,在定位头对准钢带的定位孔时插入到配合 孔中,在第一气缸缩回时,限位环与限位台阶配合保证定位头高于钢带。 上述技术方案中,优选的,两所述弹簧支撑平台与所述外管和所述内管均通过螺 纹连接。采用该结构方便弹簧支撑平台以及弹簧的安装。 上述技术方案中,优选的,所述定位头与所述内管端部通过螺纹连接。由于不同规 格的型钢所打的孔不同,因此需要更换不同的冲头,由于定位头要与冲头的形状匹配,因此 通过定位头与内管端部螺纹连接可以方便的更换定位头,以适用于不同规格的型钢的加 工。 上述技术方案中,优选的,所述定位头底部设置有滚轮。采用该结构使得定位头与 钢带之间的摩擦降低,防止钢带表面产生划痕,并且防止在定位头未插入到配合孔中时因 为定位头与钢带之间的摩擦力而带动滑动座滑动。 上述技术方案中,优选的,所述滑动座前侧设置有第二滑轨,所述定位座滑动于第 二滑轨上,所述定位座通过定位螺钉固定于所述第二滑轨上。采用该结构能够调节定位座 在第二滑轨上的位置,从而实现定位头与冲头之间的距离调节,使得钢带上打出的相邻的 两个定位孔的间距可调节。 上述技术方案中,优选的,所述第二滑轨上设置有标注刻度。采用该结构能够方 便、准确的调节定位头与冲头之间的距离。 上述技术方案中,优选的,所述滑动座底部设置有凸起部,所述第二气缸的气缸杆 与所述凸起部对准。采用该结构使得第二气缸可安装于第一滑轨的下方。 上述技术方案中,优选的,所述第二气缸的气缸杆端部设置有橡胶弹性体,与所述 第二气缸相对的一侧设置有与所述凸起部配合的初始位置定位块,所述初始位置定位块外 部包覆有橡胶弹性层。橡胶弹性体和橡胶弹性层可起到缓冲作用,安装初始位置定位块可 防止滑动座因惯性滑动,保证第二气缸推动后的滑动座返回到初始位置。 4 CN 111570614 A 说 明 书 3/4 页 本发明与现有技术相比,具有如下有益效果:这种打孔装置安装于牵引装置和成 型通道之间,第一滑轨的方向与钢带移动方向一致,钢带依次从滑动座和第二支架上穿过, 其工作过程为:第二气缸伸缩一次带动滑动座到初始位置,第一气缸位于伸出位置,弹性伸 缩杆压着定位头在钢带表面滑动,在钢带前行过程中定位头对准前一次钢带上打出的定位 孔时,定位头穿过定位孔插入到配合孔中,然后钢带前行带动滑动座一起同速移动,在定位 头插入配合孔的过程中或者滑动座移动的过程中触动微动开关,微动开关输送电信号至控 制装置,控制装置控制液压缸伸缩一次在钢带上打孔,在完成打孔之后,第一气缸缩回再伸 出,在第一气缸缩回的过程中钢带继续前行,在第一气缸缩回的过程中或者第一气缸缩回 再伸出之后,第二气缸再伸缩一次带动滑动座到初始位置,这样即完成一次打孔操作。这种 打孔装置无需开卷机和牵引装置配合停转,有效提升加工效率,并且这种打孔机通过钢带 上打出的定位孔进行定位,保证打孔时钢带与滑动座速度一致,定位孔之间的间距由定位 头和冲头之间的距离决定,不会因为开卷机和牵引装置的转动速度误差而导致定位孔之间 的距离产生误差,有效减小打孔误差。 附图说明 图1为本发明实施例的侧视结构示意图。 图2为本发明实施例的俯视结构示意图。 图3为本发明实施例中导向模的结构示意图。 图4为本发明实施例中弹性伸缩杆的剖视结构示意图。