技术摘要:

本发明公开了一种飞行器发动机进气管成型方法,属于航空航天器械加工领域,其技术方案要点是包括以下步骤:准备、下料、坯料加工、止焊剂涂覆、装模、扩散连接、超塑成形以及加工外形等步骤。本发明达到了能够使成型后的飞行器发动机进气管在提升结构强度的前提下减小 全部

背景技术:

现有技术中,飞行器的发动机进气管通常采用激光焊的方式,将一块整体的板材 焊接,这种方式会在成型后的飞行器发动机进气管上留下多条明显的焊缝,对其结构强度 以及气流的流动有很大影响。同时还有另一种加工方法,在激光焊后形成的缝隙上加设另 一板材,使得这一加设的板材将激光焊形成的焊缝遮盖,用以提升其结构强度,但是这种形 式的加工方法仍会导致飞行器发动机进气管内部侧壁存在会影响气体流动的结构,且此类 型薄壁异形截面进气道,现有技术采用半管对焊,外侧筋条使用点焊。结构强度低,点焊后 变形大,且不能承载较大风压载荷。

技术实现要素:

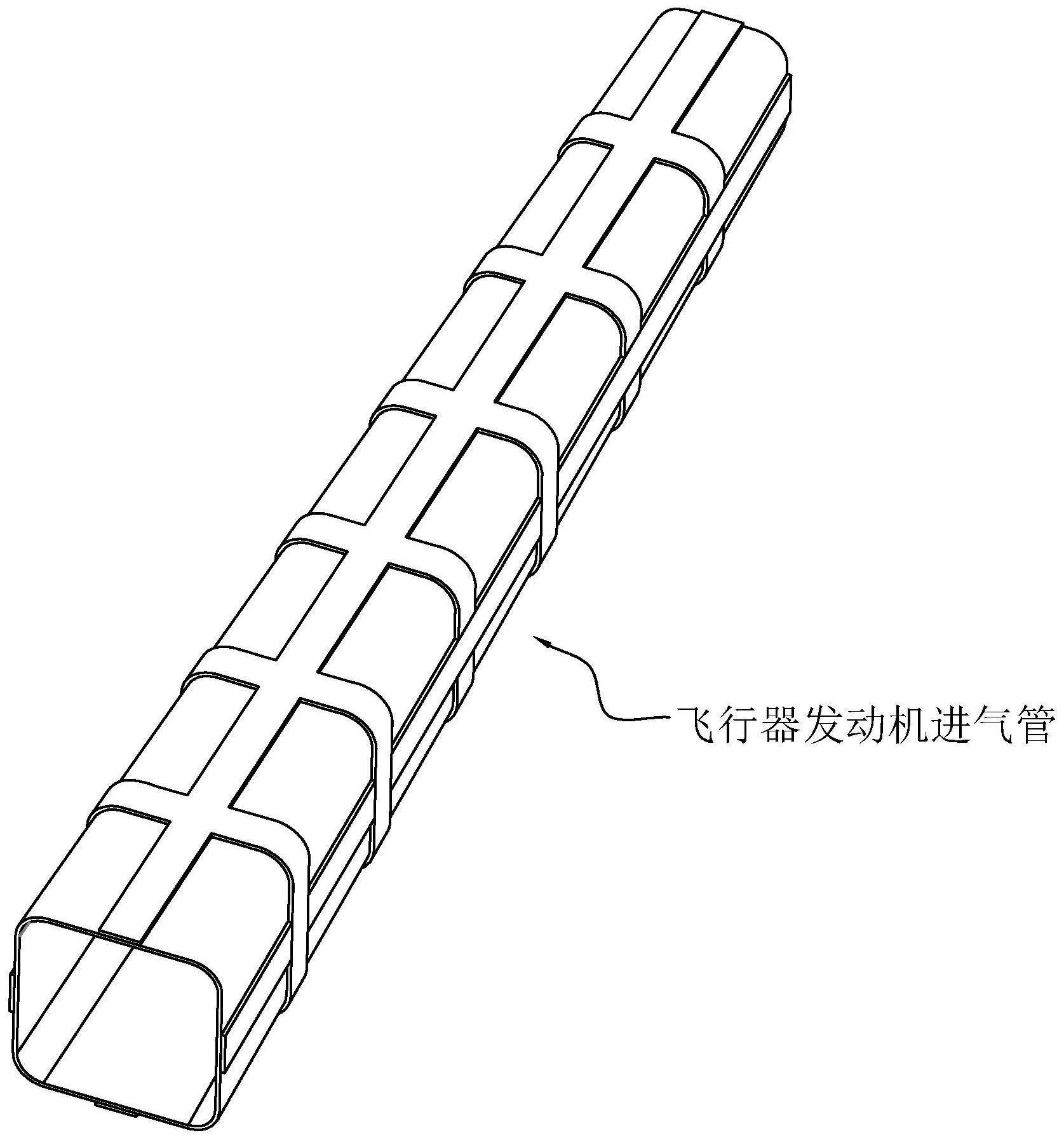

针对现有技术存在的不足,本发明的目的在于提供一种飞行器发动机进气管成型 方法,其通过消除成型后的飞行器发动机进气管内壁上的焊缝或其他影响气体流动的结 构,使得成型后的飞行器发动机进气管的结构强度得到提高的同时还能够避免对气体流动 产生影响,同时由于采用超塑成形/扩散连接工艺,整体成形,强度大,成形精度高,承载能 力强,可以成形形状更为复杂的进气道。 为实现上述目的,本发明提供了如下技术方案:一种飞行器发动机进气管成型方 法,包括以下步骤, 一、准备:准备工艺流程卡以及钛板出库。 二、下料:包括内筒板材、外筒板材、内筒封头以及外筒封头。 三、坯料加工:对待加工的板材进行表面处理,将通过卷筒机将内筒板材以及外筒 板材弯折成圆台侧壁状,分别形成内筒和外筒,同时通过激光焊接的方式将内筒与外筒的 接缝处焊接; 四、表面处理:对内筒表面和外筒表面进行表面处理。 五、内筒刻线:在内筒的周向侧壁上刻线,形成网格状框线。 六、坯料装配:将内筒封头通过氩弧焊封焊,并接与内筒连通的气管;在网格状框 线内部涂覆止焊剂,并将内筒装入外筒内部,然后将外筒封头焊接在外筒两端,并在外筒封 头上连接另一气管。 七、装模:将封焊好的坯料表面及模具表面使用丙酮或酒精擦拭干净,均匀涂上一 层脱模剂,然后将坯料安放在下模,使用定位销定位。 八、超塑成形/扩散连接:扩散连接与超塑成形同时进行。 九、加工外形:沿止焊剂涂覆区域边缘加工,将多余部分去除。 通过采用上述技术方案,通过消除成型后的飞行器发动机进气管内壁上的焊缝或 3 CN 111604645 A 说 明 书 2/3 页 其他影响气体流动的结构,使得成型后的飞行器发动机进气管的结构强度得到提高的同时 还能够避免对气体流动产生影响,同时由于采用超塑成形/扩散连接工艺,整体成形,强度 大,成形精度高,承载能力强,可以成形形状更为复杂的进气道。 较佳的:所述步骤八中扩散连接的成形温度为910±10℃,单位压力:1 .0MPa~ 1.5MPa,真空度:小于10-2MPa,保压时间40min~60min。 较佳的:所述步骤八中超塑成形的成形温度:910±10℃,应变速率范围:5×10-4/s 5×10-3~ /s。 较佳的:所述步骤四中的表面处理包括酸洗至坯料表面没有氧化物和锈蚀的程 度。 较佳的:所述步骤七中的脱模剂包括防氧化剂。 较佳的:所述步骤八中,先将模具装入超塑成型机内,在700摄氏度时将模具闭合, 在910摄氏度时同时进行超塑成形以及扩散连接。 较佳的:所述步骤八中,外筒内部抽真空,内筒内部通入氩气。 综上所述,本发明相比于现有技术具有以下有益效果: 1.通过消除成型后的飞行器发动机进气管内壁上的焊缝或其他影响气体流动的结构, 使得成型后的飞行器发动机进气管的结构强度得到提高的同时还能够避免对气体流动产 生影响。 2 .由于采用超塑成形/扩散连接工艺,整体成形,强度大,成形精度高,承载能力 强,可以成形形状更为复杂的进气道。 附图说明 图1为实施例中为表示成品飞行器发动机进气管结构的示意图; 图2为实施例中为表示内筒上网格状刻线位置和结构的示意图; 图3为实施例中将内筒封入外筒内并将外筒放入模具内的状态示意图。