技术摘要:

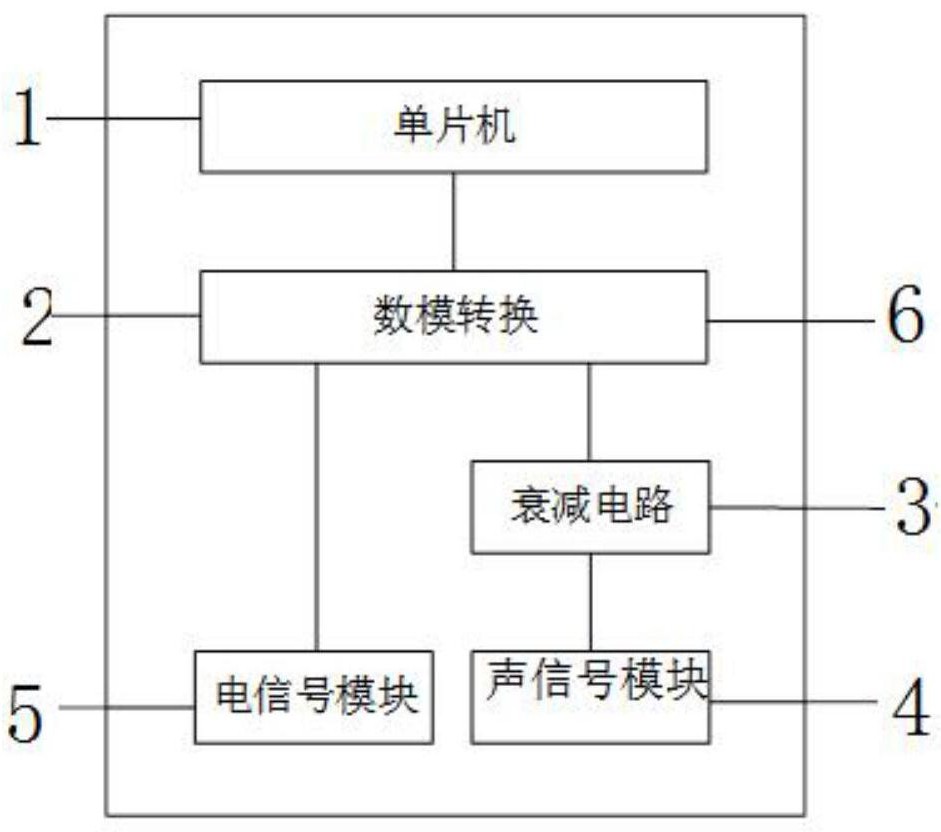

本发明涉及数字式变压器绝缘故障模拟发生器及方法,其包括外壳(6);在外壳(6)中安装有单片机(1)、数模转换单元(2)、信号衰减电路(3)、声信号模块(4)以及电信号模块(5);单片机(1),通过内置的定时器使其在定时周期内连续给定可变的8位数字量至数模转换单元(2);数模转 全部

背景技术:

目前各类变压器绝缘故障传感器、检测装置及在线监测装置都能对实际故障信号 进行检测及判断结果,但是装置无法保证诊断的结果及检测数值的准确性,在实际测量中 可能会因为不同故障点之间存在差异,或者是选用同一故障点但随时间推移可能发生信 号、状态改变等情况,不能很好地用于传感器及检测装置的统一校验。针对以上情况,需要 一种数字式变压器绝缘故障模拟发生器,该发生器能够在内部产生固定幅值可调的脉冲信 号,并以此脉冲信号为基准输出声信号及电信号,能模拟多种变压器绝缘故障信号,实现对 各类变压器绝缘故障传感器、监测装置的统一校验及装置诊断结果的准确性。

技术实现要素:

本发明所要解决的技术问题总的来说是提供一种数字式变压器绝缘故障模拟发 生器。本发明能够模拟由于变压器内部绝缘故障产生的电信号和超声波信号,同时也能够 模拟不同程度故障的电信号和超声波信号。 为解决上述问题,本发明所采取的技术方案是: 一种数字式变压器绝缘故障模拟发生器,包括外壳;在外壳中安装有单片机、数模 转换单元、信号衰减电路、声信号模块以及电信号模块; 单片机,通过内置的定时器使其在定时周期内连续给定可变的8位数字量至数模 转换单元; 数模转换单元,接收单片机的8位数字量后输出幅值可变的脉冲信号;输出的脉冲 信号分出两路信号,其中一路先接到信号衰减电路后再与声信号模块连接,另一路直接与 电信号模块连接; 根据所需模拟类型绝缘故障及故障的严重程度,实现多种绝缘故障信号的模拟与 辅助校验;声信号模块发出所需类型的;电信号模块发出所需类型的电信号。 作为上述技术方案的进一步改进: 外壳采用塑料外壳; 数模转换单元,采用8位分辨率的高速DA转换芯片; 信号衰减电路,采用π型衰减电路设计,衰减倍数为12倍。 声波信号,包括超声波信号。 单片机包括芯片U1以及组成晶振电路的电容C1、C2与晶振Y1; 芯片U1,型号为STC9051,其的8位并行口P2用于向数模转换模块发送可量化脉冲 的8位并行数字量,其端口P10、P11用于控制数模转换模块的数模转换的同步方式和驱动方 式,并允许锁存端口ALE为数模转换模块提供时钟支持; 芯片U1,其XTAL1端口与XTAL2端口之间连接晶振Y1,XTAL1端口通过电容C1接地 5 CN 111610415 A 说 明 书 2/7 页 DGND,XTAL2端口通过电容C2接地DGND; 数模转换模块包括芯片U2及电压输入模块;电压输入模块包括电阻R1-R2及电容 C3,其中,芯片U2位DAC转换器,型号为ADV7123; 电压输入模块包括电阻R1、R2及电容C3,作为用于数模转换电压基准,芯片U2端口 VREF通过电阻R2接电源VCC,芯片U2端口VREF通过并联的电容C3与电阻R1接地AGND; 芯片U2端口R7接收8位并行口P2数字量并转换为0.7~1.4V的脉冲信号; 芯片U2端口IOR分别接信号衰减电路及声信号模块; 信号衰减模块包括电阻R4-R6组成π型衰减电路,电阻R4、R6输出端分别接AGND,电 阻R4、R6输入端通过电阻R5连接,电阻R4与电阻R5节点接芯片U2端口IOR,电阻R6与电阻R5 节点输出,匹配电阻为75欧姆,用于将脉冲信号衰减为幅值范围为0.06~0.12V,衰减倍数 为12倍; 声信号模块包括分布与电阻R6与电阻R5节点电连接的接触式超声P1和空气超声 P2,用于模拟超声波信号,产生uV级的超声波放电信号; 电信号模块包括高频接线柱P3、TEV天线板P4及特高频天线板P5,用于模拟电脉冲 信号,其中特高频天线板P5还接有电容C4,用于产生pC级的放电量。 一种数字式变压器绝缘故障模拟发生方法,借助于权利要求1所述的数字式变压 器绝缘故障模拟发生器;该方法包括以下步骤; 首先,芯片U1开启定时器功能使其在定时周期内连续给定8位数字量至数模转换 单元U2,;然后,数模转换单元芯片U2通过接收大小不同的8位数字量输出幅值可变的脉冲 信号,输出的脉冲信号分出两路信号;其次,其中一路信号先接到π型信号衰减电路后再与 声信号输出端,另一路信号直接与电信号输出端相连接,实现模拟变压器绝缘故障信号及 故障。 一种数字式变压器绝缘故障模拟发生器,在壳体上设置有带有散热片的或直接与 电器件连接的导热隔套,在导热隔套中设置有冷风通道,在冷风通道上端设置有出风口,在 出风口设置有横向风机。 作为上述技术方案的进一步改进: 在冷风通道进风口处设置有锥形套筒,在锥形套筒上设置有滴液管的下端,在锥 形套筒中设置有进风机。 冷风通道进风口外连接有风力调节阀;风力调节阀包括底部具有风力进入口的风 力竖直套;在风力进入口处设置有送入风网框,在风力竖直套上端设置有用于与冷风通道 进风口连接的风送出口。 在风力竖直套中水平设置有位于风送出口下方的风力工艺安装套,在风力工艺安 装套中设置有轴心线为水平设置的风力离合固定内齿,在风力工艺安装套上安装有风力调 节电机,风力调节电机传动连接有风力中心离合器,风力中心离合器传动连接有风力第一 传动伞齿轮轴,风力第一传动伞齿轮轴变向传送连接有竖直设置的风力输出伞齿轮轴; 在风力输出伞齿轮轴下端设置有风力下旋转锥体,在风力下旋转锥体外锥面上分 布有风力铰接裙片,在风力输出伞齿轮轴上竖直套有风力调整板,风力调整板下部设置有 容纳风力下旋转锥体的风力内凹锥孔; 在风力调整板下表面上设置有风力工艺凸起,风力工艺凸起用于与送入风网框接 6 CN 111610415 A 说 明 书 3/7 页 触,从而将夹杂在送入风网框中的杂物清理; 在风力第一传动伞齿轮轴上套有风力横向支撑架,在风力横向支撑架与风力工艺 安装套之间设置有风力支撑轴承; 在风力输出伞齿轮轴上套有风力竖直支撑架,在风力支撑轴承与风力竖直支撑架 之间连接有风力连接架; 在风力调节电机上键连接有风力第一外齿轮,在风力第一传动伞齿轮轴上套有风 力第二滑移离合器,在风力第二滑移离合器上分别设置有用于与风力第一外齿轮啮合的风 力第三内齿轮及用于与风力离合固定内齿啮合的风力第四外齿轮;风力第二滑移离合器与 风力横向支撑架键连接; 导热隔套上设置有制冷片; 风力调整板为中空结构或为塑料材质; 在风力竖直套中具有位于送入风网框上方的台阶锥面,从而实现风力调整板通过 重力自动落入对气流进行阻尼; 在风力竖直套中具有旋转空间,在该旋转空间,风力调整板绕风力第一传动伞齿 轮轴旋转180°,在风力输出伞齿轮轴上设置有对风力调整板定位的轴肩。 一种数字式变压器绝缘故障模拟发生器冷却方法,用于给数字式变压器绝缘故障 模拟发生器冷却;冷却方法包括以下步骤; 步骤A,当壳体温度传感器测定温度低于第一设定温度时候,启动横向风机进行风 冷,通过导热隔套实现热交换; 步骤B,当壳体温度传感器测定温度高于第一设定温度且低于第二设定温度时候, 启动进风机向冷风通道中鼓入气体; 步骤C,当壳体温度传感器测定温度高于第二设定温度且低于第三设定温度时候, 滴液管向锥形套筒滴入液体,步骤B产生的气流带动液体进入到冷风通道并排出; 步骤D,当壳体温度传感器测定温度高于第三设定温度;首先,启动风力调节电机, 通过风力中心离合器旋转,风力第一传动伞齿轮轴带动风力输出伞齿轮轴旋转;然后,在离 心力的作用下,风力铰接裙片向上摆动,同时利用风力下旋转锥体或风力铰接裙片与风力 内凹锥孔旋转产生的摩擦力,该摩擦力具有带动风力调整板上行的分力,从而使得风力调 整板在旋转中上行离开对应的定位止口处;其次,驱动风力第二滑移离合器使得风力离合 固定内齿与风力第四外齿轮分离,同时,风力第一外齿轮与风力第三内齿轮啮合;再次,风 力调节电机通过风力第一外齿轮与风力第三内齿轮、风力横向支撑架、风力连接架带动风 力竖直支撑架旋转180°,风力调整板绕到风送出口上方,从而实现气流从送入风网框经过 风力竖直套进入到风送出口中。 本发明的发明点主要在于通过单片机和数模转换单元产生脉冲信号,脉冲信号线 连接声信号输出端和电信号输出端,能够输出由于变压器故障产生的电信号和超声波信 号,该信号用于模拟多种变压器绝缘故障信号及故障的严重程度。 应用效果: 由于现有的各类变压器绝缘故障传感器、检测装置及在线监测装置都能对实际故 障信号进行检测及判断结果,但是装置无法保证诊断的结果及检测数值的准确性。数字变 压器绝缘故障模拟发生器,能够发出由于变压器故障而产生的电信号和超声波信号,可以 7 CN 111610415 A 说 明 书 4/7 页 对现场的检测仪器和传感器进行校核,保证检测数据和诊断结果的准确性。 本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、 结构紧凑且使用方便。 附图说明 图1是本发明的框图。 图2是本发明原理示意图。 图3是本发明的框图。 图4是本发明冷风通道的结构示意图。 图5是本发明风送出口的结构示意图。 图6是本发明风力连接架的结构示意图。 1、单片机;2、数模转换单元;3、信号衰减电路;4、声信号模块;5、电信号模块;6、外 壳;7、冷风通道;8、导热隔套;9、出风口;10、横向风机;11、锥形套筒;12、滴液管;13、进风 机;14、风力调节阀;15、风力竖直套;16、风力进入口;17、风送出口;18、风力工艺安装套; 19、风力离合固定内齿;20、送入风网框;21、风力调节电机;22、风力中心离合器;23、风力第 一传动伞齿轮轴;24、风力输出伞齿轮轴;25、风力下旋转锥体;26、风力铰接裙片;27、风力 调整板;28、风力工艺凸起;29、风力内凹锥孔;30、风力横向支撑架;31、风力支撑轴承;32、 风力连接架;33、风力竖直支撑架;34、风力第一外齿轮;35、风力第二滑移离合器;36、风力 第三内齿轮;37、风力第四外齿轮。