技术摘要:

本发明提供一种飞机碳纤维复合材料隔框,涉及飞机结构设计技术领域,所述隔框为整体结构;所述隔框包括设置于其两端的Z型结构;所述隔框包括若干碳纤维铺层,且相邻所述碳纤维铺层的铺层角度不同。本发明提供的飞机碳纤维复合材料隔框,通过以碳纤维复合材料为材质,利 全部

背景技术:

飞机机身隔框是用以维持机身外形,支持纵向构件并可承受隔框平面内载荷的横 向构件,是飞机机舱的核心组成部分;飞机机身隔框的强度与刚度是防止机舱失效的重要 保障;机身壁板在压缩载荷下,为防止其发生低载失稳,通常布置隔框来对壁板提供支撑; 按一定间隔布置的隔框将机身壁板分成很多段,对长桁提供侧向支撑,有效避免总体失稳 的发生,提高了长桁和壁板的承载能力。隔框还作为壁板的环向止裂带,壁板受拉裂纹扩展 至隔框即停止向前扩展。此外,隔框还起到承受、分散集中载荷的作用。 目前民用飞机常用的形式有三种金属材料隔框:钣金框、型材框和机加框,其中钣 金框加工成本低,承载能力较弱,一般通过角片与壁板连接;机加框加工成本高,承载能力 高,常用于加强框;但是相对于复合材料框,金属框都有重量重的缺点。 而民用飞机传统复合材料隔框通常采用“多个L型剪切带板 Z型浮框”两部分组 成,如图1所示,装配的精度不容易保证,增加了装配难度。

技术实现要素:

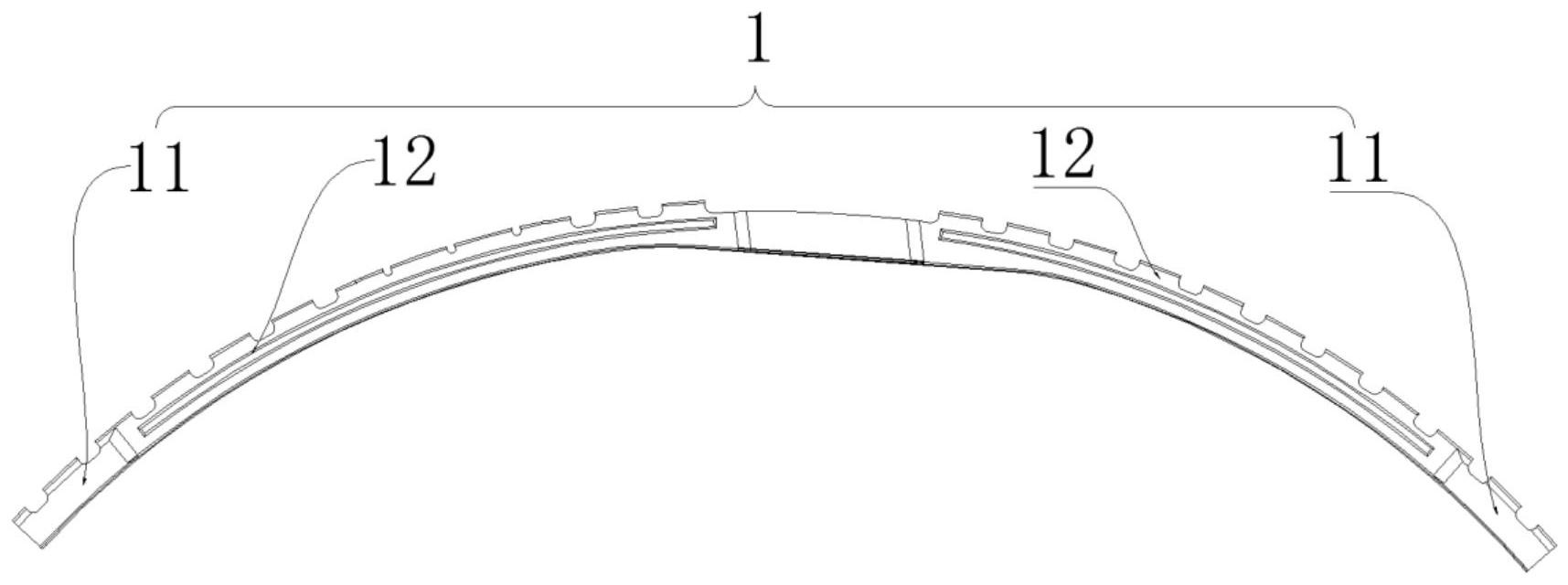

本发明解决的技术问题是目前的飞机复合材料隔框装配难度较大的问题。 为解决上述问题,本发明提供一种飞机碳纤维复合材料隔框,所述隔框为整体结 构;所述隔框包括设置于其两端的Z型结构;其中, 所述隔框包括若干碳纤维铺层,且相邻所述碳纤维铺层的铺层角度不同。 利用碳纤维复合材料优异的力学性能,并结合碳纤维复合材料各向异性的特点, 根据隔框上各位置处的受力特点,合理安排碳纤维铺层的铺层角度,将隔框设计为整体结 构,在保证力学性能的基础上,减少紧固件的使用数量,减少装配工作量,降低装配难度,同 时提高装配的精度以及装配效率,提高产品质量。 可选地,所述碳纤维铺层的铺层角度选自0°、±45°、90°中的一种。 可选地,所述Z型结构包括设置于外端的端部Z型连接结构,以及与所述端部Z型连 接结构相邻设置的Z型加筋结构。 通过根据隔框的受力情况,将处于不同位置的Z型结构分别设计为端部Z型连接结 构和Z型加筋结构,再根据具体受力情况对端部Z型连接结构以及Z型加筋结构进行优化,使 得隔框在满足力学性能的基础上,最大限度的达到减重的目的。 可选地,所述端部Z型连接结构包括第一腹板,以及分别设置于所述第一腹板两端 的第一外橼条和第一内橼条,所述第一外橼条、所述第一内橼条均与所述第一腹板相垂直, 且所述第一外橼条与所述第一内橼条的延伸方向相反;所述第一外橼条用于与蒙皮相连, 所述第一外橼条的厚度小于所述第一内橼条的厚度。 3 CN 111547229 A 说 明 书 2/6 页 根据受力情况,对受力较大位置处的厚度增加,通过局部加厚的方式,一方面使得 端部Z型连接结构满足力学需求,另一方面又可避免整体加厚的方式造成隔框重量的增加。 可选地,所述第一腹板与所述第一外橼条之间设置有第一过渡部。 由于第一腹板与第一外橼条的厚度不同,通过在第一腹板与第一外橼条之间设置 第一过渡部,使得第一腹板与第一外橼条平滑过渡,在该第一过渡部处进行合理的丢层设 计,在保证结构强度的同时,还能够避免因厚度增加而引起分层。 可选地,所述Z型加筋结构包括第二腹板,以及分别设置于所述第二腹板两端的第 二外橼条和第二内橼条;所述第二外橼条、所述第二内橼条均与所述第二腹板相垂直,且所 述第二外橼条与所述第二内橼条的延伸方向相反;所述第二腹板包括加强部,以及设置于 所述加强部两端的第二腹板本体;所述加强部的厚度大于所述第二腹板本体的厚度。 可选地,所述加强部的厚度与所述第二腹板本体的厚度的比值范围为(1 .5~ 2.5):1。 一方面避免加强部的厚度不足而导致Z型加筋结构的结构不能满足力学需求,另 一方面又可避免因加强部的厚度过厚而导致隔框重量的增加。 可选地,所述加强部处所述碳纤维铺层的铺层角度包括0°、±45°和90°;其中铺层 角度为0°、±45°和90°的所述碳纤维铺层的铺层比例为3:5:2。 通过对加强部处的碳纤维铺层进行优化设计,使得该加筋区域的结构更加符合其 自身的受力特点,在不增重的情况下,保证加筋区域满足力学需求。 可选地,所述加强部与所述第二腹板本体之间设置有第二过渡部。 与现有技术相比,本发明提供的飞机碳纤维复合材料具有如下优势: 本发明提供的飞机碳纤维复合材料隔框,通过以碳纤维复合材料为材质,利用碳 纤维复合材料优异的力学性能,并结合碳纤维复合材料各向异性的特点,根据隔框上各位 置处的受力特点,合理安排碳纤维铺层的铺层角度,将隔框设计为整体结构,通过使碳纤维 铺层发挥更高的效率,适应更加复杂的载荷分布,最大限度的提高隔框的力学性能,保证隔 框的强度,从而使得在保证力学性能的基础上,通过将隔框设计为具有整体结构的隔框,减 少紧固件的使用数量,减少装配工作量,降低装配难度,同时提高装配的精度以及装配效 率,提高产品质量。 附图说明 图1为传统的飞机复合材料隔框的结构简图; 图2为本发明所述的飞机碳纤维复合材料隔框的结构简图; 图3为本发明所述的端部Z型连接结构的侧视图; 图4为本发明所述的Z型加筋结构的截面图; 图5为本发明所述的第二腹板中碳纤维铺层的结构示意图。 附图标记说明: 1-Z型结构;11-端部Z型连接结构;111-第一腹板;112-第一外橼条;113-第一内橼 条;114-第一过渡部;12-Z型加筋结构;121-第二腹板;1211-第二腹板本体;1212-加强部; 1213-第二过渡部;122-第二外橼条;123第二内橼条;2-碳纤维铺层;3-蒙皮;4-L型剪切带 板;5-Z型浮框。 4 CN 111547229 A 说 明 书 3/6 页