技术摘要:

本发明涉及铝基板生产技术领域,具体是涉及一种铜箔涂胶烘干后自动贴附离型纸裁切装置,包括有离型纸上料机构、铜箔上料机构、驱动机构、升降机构、离型纸贴附机构、离型纸裁切机构和控制器;离型纸上料机构设置在铜箔上料机构的一侧,工作状态下离型纸上料机构工作端 全部

背景技术:

铜箔是铜质的箔卷,铝基板是LED灯内用于散热的组件。铜箔的生产过程是:溶铜 生产硫酸铜液、储液、过滤去除固体杂质、再通过生箔机进行连续生产一卷一卷的铜箔。 铝基板的生产过程是:先是在一大卷的铜箔上一面涂胶并烘干,并将铜箔剪切成 一块一块的方形,又将薄铝板剪切成一样的方形,利用铜箔上的胶,将铜箔和薄铝板压合起 来,并剪切修边,即得到铝基板。 而在将铜箔和薄铝板压合起来之前需要在铜箔上贴附一层离型纸,但离型纸贴附 后需要通过人工修剪,人力消耗巨大。且离型纸用完后需要停止作业人工更换离型纸卷,极 大影响生产效率。

技术实现要素:

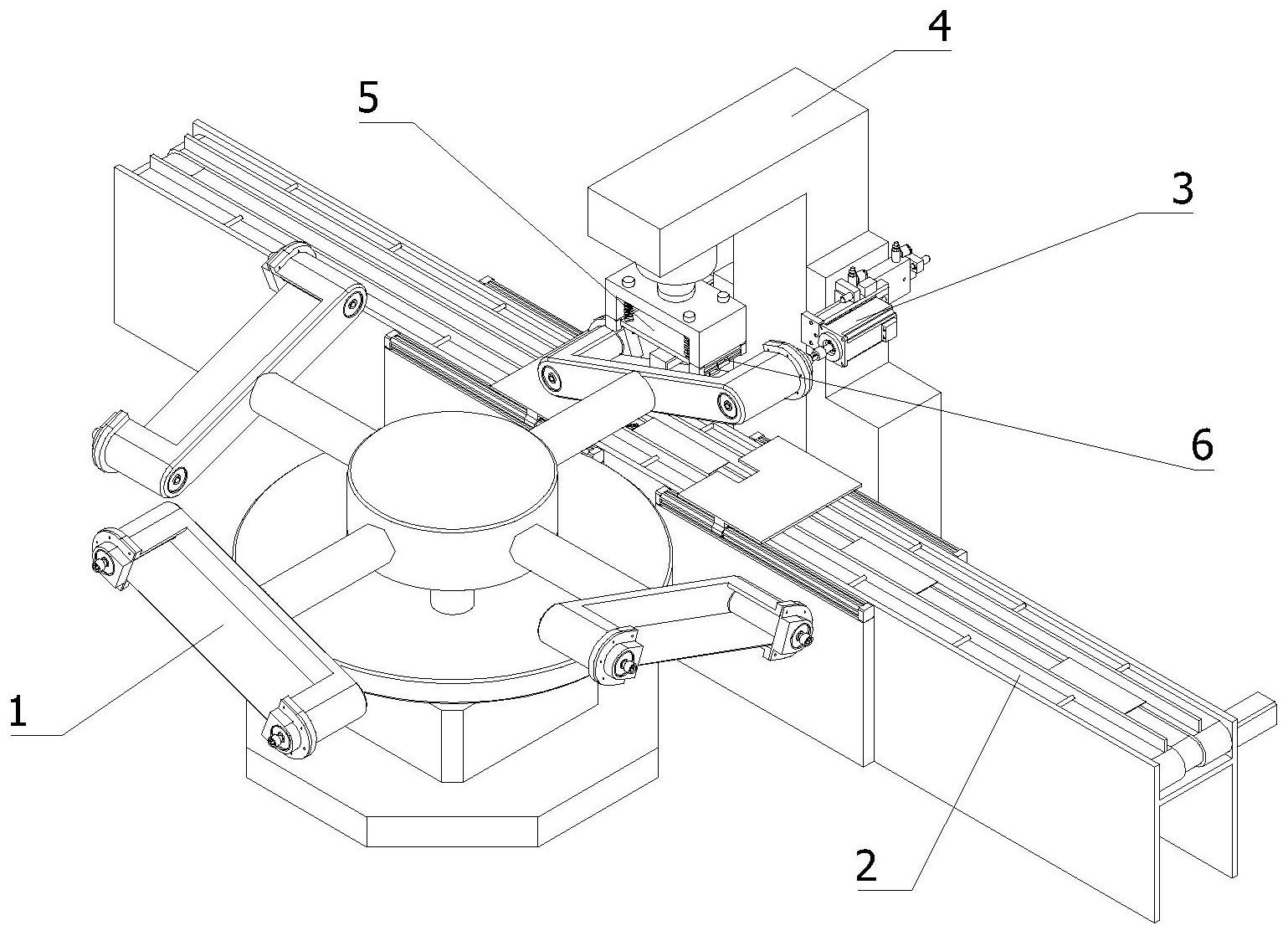

本发明所要解决的技术问题是提供一种铜箔涂胶烘干后自动贴附离型纸裁切装 置,该技术方案解决了实现了离型纸的自动上料,节省了人力成本,实现了离型纸自动贴附 和裁切,提高了生产销率,结构简单易于实现。 为解决上述技术问题,本发明提供以下技术方案: 一种铜箔涂胶烘干后自动贴附离型纸裁切装置,其特征在于,包括有离型纸上料 机构、铜箔上料机构、驱动机构、升降机构、离型纸贴附机构、离型纸裁切机构和控制器; 离型纸上料机构设置在铜箔上料机构的一侧,工作状态下离型纸上料机构工作端 位于铜箔上料机构上方,驱动机构驱动端设置在铜箔上料机构另一侧,驱动机构的一部分 设置在离型纸上料机构上,升降机构设置在铜箔上料机构的一侧,工作状态下升降机构工 作端与离型纸上料机构工作端及铜箔上料机构上的铜箔处于竖直方向的同一直线上,离型 纸贴附机构和离型纸裁切机构均设置在升降机构的工作端上,离型纸贴附机构与升降机构 弹性连接,离型纸上料机构、铜箔上料机构、驱动机构、升降机构、离型纸贴附机构、离型纸 裁切机构均与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述离型纸 上料机构包括有分度盘、旋转工作台、离型纸上料支架和端盖;分度盘设置在铜箔上料机构 的一侧,旋转工作台可旋转地安装在分度盘上,若干离型纸上料支架安装在旋转工作台上, 离型纸上料支架上设有用于安装离型纸卷和收卷离型纸边角料的两根辊轴,端盖可拆卸地 安装在离型纸上料支架上,离型纸上料支架和端盖上均设置有与离型纸辊轴配合的轴承, 辊轴两端贯穿离型纸上料支架和端盖且可围绕轴线做旋转运动,驱动机构的一部分安装在 辊轴靠近铜箔上料机构的一端上,分度盘与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述铜箔上 4 CN 111591003 A 说 明 书 2/8 页 料机构包括有第一支架、带式传输机、导向板、托举组件、支撑组件和定位组件;第一支架设 置在离型纸上料机构和驱动机构驱动端之间,带式传输机沿第一支架长度方向安装在第一 支架上,导向板安装在带式传输机工作端内侧且工作状态下与铜箔两侧抵紧,托举组件设 置在第一支架上并位于带式传输机下方,托举组件活动端可从带式传输机之间的间隙处伸 出,托举组件位于升降机构工作端正下方,一对支撑组件对称地设置在第一支架两侧且活 动端沿着带式传输机长度方向相互远离或靠近,支撑组件活动端闭合状态下形成的间隙与 托举组件工作端形状相同,定位组件设置在第一支架上并位于托举组件的下游位置,带式 传输机、托举组件、支撑组件、定位组件均与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述托举组 件包括有固定板、第一直线驱动器、第一托板、真空吸盘和导向杆;固定板安装在第一支架 中央底部位置,第一直线驱动器安装在固定板上且输出端竖直向上设置,第一托板底部与 第一直线驱动器输出端固定连接,导向杆均匀围绕第一直线驱动器轴线安装在第一托板底 部,导向杆与固定板间隙配合,真空吸盘安装在第一托板上且顶端与第一托板上端面平齐, 真空吸盘外连气泵,第一直线驱动器与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述支撑组 件包括有第二支架、第一同步带滑台和第二托板;第二支架设置在第一支架两侧,第一同步 带滑台沿第二支架长度方向设置在第二支架上端,第二托板安装在第一同步带滑台活动端 上,第二托板上端面水平放置,第二托板朝向升降机构下方的一侧设有开口,第一同步带滑 台与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述驱动机 构包括有驱动器支架、第二直线驱动器、第一旋转驱动器和对接组件;驱动器支架安装在铜 箔上料机构远离离型纸上料机构的一侧,第二直线驱动器安装在驱动器支架上且活动端运 动方向水平设置,第一旋转驱动器安装在第二直线驱动器活动端上,对接组件一端安装在 第一旋转驱动器输出端上另一端安装在离型纸上料机构工作端上,第二直线驱动器、第一 旋转驱动器均与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述对接组 件包括有第一接头和第二接头;第一接头安装在离型纸上料机构工作端上,若干卡接槽均 匀分布在第一接头内壁上,若干滑块沿第二接头径向与第二接头外壁上的开槽滑动连接, 第一弹簧连接滑块和第二接头周壁开槽的槽底。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述升降机 构包括有液压机和悬架;液压机安装在铜箔上料机构远离离型纸上料机构的一侧,悬架安 装在液压机的输出端上,离型纸贴附机构与悬架间隙配合,离型纸裁切机构安装在悬架底 端两侧,液压机与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述离型纸 贴附机构包括有第三支架、导柱、限位块、第二弹簧、无杆气缸、第四支架、第二旋转驱动器 和滚筒;若干导柱垂直安装在第三支架上端,导柱与升降机构底部间隙配合,限位块安装在 导柱顶端,第二弹簧套接在导柱上并介于第三支架与升降机构底端之间,无杆气缸安装在 第三支架底面上,无杆气缸活动端运动方向沿铜箔传输方向设置,第四支架安装在无杆气 缸活动端上,第二旋转驱动器安装在第四支架上,滚筒一端可旋转地安装在第四支架上,滚 5 CN 111591003 A 说 明 书 3/8 页 筒另一端与第二旋转驱动器输出端固定连接,无杆气缸、第二旋转驱动器与控制器电连接。 作为一种铜箔涂胶烘干后自动贴附离型纸裁切装置的一种优选方案,所述离型纸 裁切机构包括有刀轮、第二同步带滑台和切刀;刀轮安装在离型纸贴附机构底部工作端两 侧随离型纸贴附机构工作端一同旋转,一对第二同步带滑台安装在升降机构工作端下方且 活动端运动方向与铜箔水平传输方向垂直,一对切刀安装在第二同步带滑台活动端上,第 二同步带滑台与控制器电连接。 本发明与现有技术相比具有的有益效果是: 工作人员将铜箔涂胶一面朝上地放置在铜箔上料机构的水平传动组件上,并将离 型纸卷安装到离型纸上料机构工作端上,离型纸上料机构上可同时安装多个离型纸卷,并 在一个离型纸卷用完后自动上料。当铜箔运动到铜箔上料机构中间预定位置时,铜箔上料 机构将铜箔托起并固定好,然后控制器控制铜箔上料机构对铜箔底部进行承托。接下来控 制器发送信号给驱动机构,驱动机构收到信号后其驱动端靠近其位于离型纸上料机构上的 部分,驱动离型纸上料机构使离型纸带伸长,离型纸在重力作用下铺设到铜箔上。然后控制 器发送信号给升降机构,升降机构收到信号后其工作端带着离型纸贴附机构和离型纸裁切 机构下行从离型纸上料机构工作端间隙处穿过。离型纸贴附机构压在铜箔上端一侧,然后 控制器发送信号给离型纸贴附机构使离型纸贴附机构工作端沿着铜箔表面移动将离型纸 贴附在铜箔表面,同时离型纸裁切机构还对离型纸两侧进行裁剪。因离型纸贴附机构与升 降机构弹性连接,升降机构工作端继续下行使升降机构上的离型纸裁切机构工作端到达铜 箔另外一对侧边处,然后控制器控制离型纸裁切机构对铜箔该侧边处进行裁切,由此将离 型纸裁切成与铜箔完全契合的形状。然后控制器控制升降机构带动离型纸贴附机构和离型 纸裁切机构复位。控制器发送信号给驱动机构,驱动机构驱动离型纸上料机构对被切割后 的离型纸带进行收卷。最后控制器发送信号给铜箔上料机构的水平工作端将完成加工的铜 箔向后传输。如此反复对后续的铜箔进行自动贴附离型纸并完成裁切。 1、实现了离型纸的自动上料,节省了人力成本; 2、实现了离型纸自动贴附和裁切,提高了生产销率; 3、结构简单易于实现。 附图说明 图1为本发明的立体图一; 图2为本发明的俯视图; 图3为本发明的离型纸上料机构局部立体分解图; 图4为本发明的铜箔上料机构立体图; 图5为本发明的托举组件立体图; 图6为本发明的驱动机构立体图; 图7为本发明的对接组件局部立体分解图; 图8为本发明的立体图二; 图9为本发明的正视图; 图10为本发明的局部立体图。 图中标号为: 6 CN 111591003 A 说 明 书 4/8 页 1、离型纸上料机构;1a、分度盘;1b、旋转工作台;1c、离型纸上料支架;1d、端盖; 2、铜箔上料机构;2a、第一支架;2b、带式传输机;2c、导向板;2d、托举组件;2d1、固 定板;2d2、第一直线驱动器;2d3、第一托板;2d4、真空吸盘;2d5、导向杆;2e、支撑组件;2e1、 第二支架;2e2、第一同步带滑台;2e3、第二托板;2f、定位组件; 3、驱动机构;3a、驱动器支架;3b、第二直线驱动器;3c、第一旋转驱动器;3d、对接 组件;3d1、第一接头;3d2、第二接头;3d3、卡接槽;3d4、滑块;3d5、第一弹簧; 4、升降机构;4a、液压机;4b、悬架; 5、离型纸贴附机构;5a、第三支架;5b、导柱;5c、限位块;5d、第二弹簧;5e、无杆气 缸;5f、第四支架;5g、第二旋转驱动器;5h、滚筒; 6、离型纸裁切机构;6a、刀轮;6b、第二同步带滑台;6c、切刀。