技术摘要:

一种液相色谱高压输液泵泵头压力分级系统及其控制方法,按清洗液流动方向,依次包括溶液瓶、清洗泵、输液泵、压力传感器、背压设备及废液瓶,所述输液泵包括后部的柱塞杆驱动机构和前部的泵头、泵头座及柱塞杆,泵头与泵头座之间设有清洗泵头,清洗泵头内设有清洗腔, 全部

背景技术:

高压输液泵是高效液相色谱(HPLC)系统的关键组成部件。其中,柱塞杆和密封圈 是加工要求非常高、对系统正常工作起到尤为重要作用的核心部件,然而在实际使用过程 中,柱塞杆和密封圈由于长期与流动相接触,在输液泵运行过程中又是始终运动的,两者也 是最易损坏的。所以在通常的液相色谱系统中,这两个部件被定义为耗件,需要定时更换, 常见更换周期为一年。在严苛条件下和超高效液相色谱系统(UHPLC)的更换频率更快。 密封圈通常使用弹性材料制造,当系统压力升高时,密封圈受压变形。而与密封圈 配合的柱塞杆和泵套均为硬性材料,无法吸收形变,导致密封圈在输液泵运行过程中在正 常状态和受压形变状态之间不停切换,产生在交变应力下的疲劳损坏。在超高效液相色谱 系统(UHPLC)中,常用系统压力远高于普通高效液相色谱系统(HPLC),也就是说在交替吸液 和输液过程中,密封圈的形变量更大。形变会造成密封圈内部体积的变化,导致系统压力不 稳定。如果形变量超出极限,有可能造成密封圈不能完全箍紧柱塞杆,导致流动相从两者之 间的缝隙内渗出。而UHPLC系统主打快速分离分析,对于快速分离分析而言,系统微小的差 别都会引发结果明显的差异。 目前UHPLC对超高压下流动相渗出的问题,通常采用程序上补偿流速以保证输液 精度。该方法需对不同流动相组成分别校正,需大量建模来确保数据的可靠性。另外,虽然 解决了样品分析重复性的问题,但流动相仍在不断渗出,挥发至空气中,存在污染。 此外,当系统使用缓冲盐作为流动相时,随着柱塞杆往复运动,少量缓冲液被柱塞 杆带到密封圈之外,与空气接触。随着缓冲液中液体的挥发,缓冲盐结晶微粒将附着在柱塞 杆表面。微粒随着柱塞杆往复运动,在密封圈内表面来回摩擦,会对密封圈表面造成不可逆 的损伤。 目前用以减少附着在柱塞杆表面的缓冲盐晶粒磨损密封圈的方式是增加清洗泵, 以纯水或者水相占多的溶液作为清洗液,在输液泵输送缓冲盐溶液的同时,开启清洗泵冲 洗柱塞杆。然而清洗液与柱塞杆接触面积有限,清洗泵头圆孔与柱塞杆间缝隙狭小,又存在 液体表面张力,清洗液很难进入到密封圈和柱塞杆之间,对两者之间的缓冲盐溶液进行彻 底清洗。 以纯水为例,室温下(20℃),水在不锈钢表面接触角θ=75°,与柱塞杆表面接触角 (以光滑玻璃表面算)也小于90°。所以当清洗液进入清洗泵头和柱塞杆之间缝隙时,液面表 现为凹液面,仅能清洗有限柱塞杆表面,无法深入清洗。而缓冲盐析出位置则在靠近密封圈 处,仅清洗有限柱塞杆表面是无法带出全部缓冲盐的,还是会导致析出的缓冲盐随着输液 泵的运行一步步积聚,对于清洗柱塞杆表面和保护密封圈的作用有限。 3 CN 111579695 A 说 明 书 2/5 页

技术实现要素:

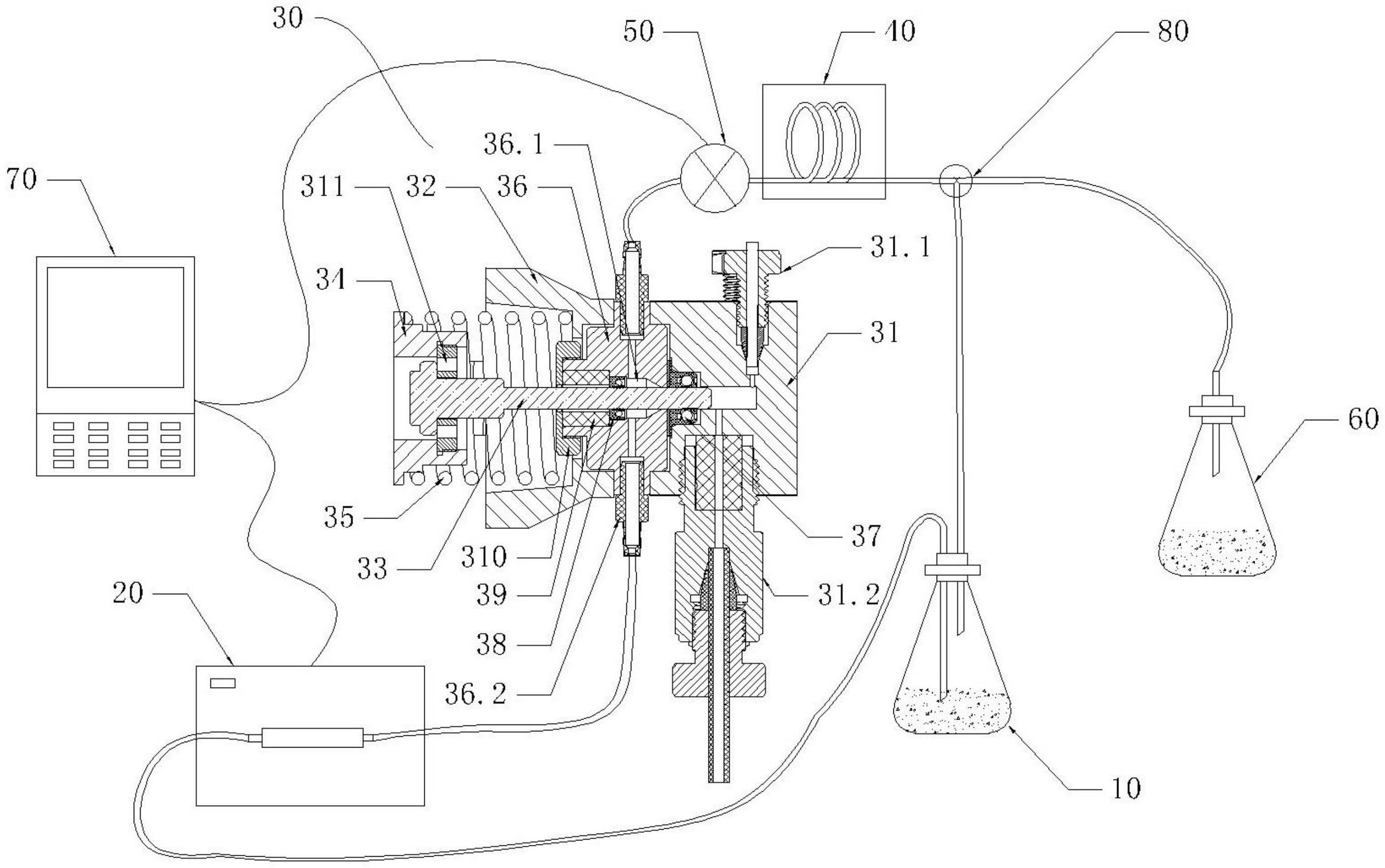

本发明的目的是克服现有技术的不足,提供一种液相色谱高压柱塞输液泵泵头分 压系统及其控制方法,设计出可以延长柱塞杆和密封圈寿命的系统,使两者不再作为频繁 更换的耗件。 为达到上述目的,本发明采用的技术方案如下: 一种液相色谱高压输液泵泵头压力分级系统,所述系统按清洗液流动方向依次包括溶 液瓶、清洗泵、输液泵、压力传感器、背压设备及废液瓶,所述输液泵包括后部的柱塞杆驱动 机构和前部的泵头、泵头座及柱塞杆,泵头与泵头座之间设有清洗泵头,清洗泵头内设有清 洗腔,清洗腔连接有两个清洗接头,柱塞杆前端穿过清洗泵头进入到泵头内,清洗泵头与泵 头之间设有第一密封圈,清洗腔后部的清洗泵头内设有第二密封圈。背压设备确保让输液 泵所在的清洗液流路具备较高的压力,以提高清洗效果,而第一密封圈和第二密封圈均为 高压密封圈,清洗泵为高压清洗泵。 作为优选,所述背压设备可以为背压管、背压阀等。 作为优选,所述背压设备与废液瓶之间管路上设有旁路阀,旁路阀连接溶液瓶。旁 路阀可让清洗液流回溶液瓶,让清洗液循环使用。 作为优选,所述分级系统还包括控制器,用于控制系统的运行。 作为优选,所述清洗腔前端呈逐渐缩小的锥形结构,使清洗液更易进入到清洗泵 头内。原先清洗液进入到缝隙内的行为可近似为两个直径不同的管路直接接触,管径突然 缩小,由于缝隙极小,局部阻力系数接近1,由于锥形结构倒角的存在,清洗液进入到缝隙内 的行为可近似于圆角进口,局部阻力系数0.25,清洗液更易进入,增加清洗面积。 一种液相色谱高压输液泵泵头压力分级系统控制方法,包括以下步骤: S001、分级系统开始工作前,根据使用需求设置清洗液流路的分压比例或者第一密封 圈的承压值。 S002、读取流动相流路的压力并发送给控制器,即在输液泵运行、清洗泵未运行的 时候,输液泵输送流动相的管路上的压力传感器所检测的压力。控制器根据流动相流路压 力及设置的分压比例或承压值计算得到分级系统内清洗液的工作压力,并通过压力-流量 模型计算得到清洗泵工作的默认流速。 S003、清洗泵以默认流速启动,清洗液从溶液瓶流出,经清洗泵送达输液泵的清洗 泵头及背压设备,在清洗泵和背压设备之间的清洗液均被加压,在一定压力的情况下对柱 塞杆进行清洗,再经过背压设备流入废液瓶。 S004、压力传感器读取清洗液流路的实际压力并发送给控制器,清洗液流路的实 际压力与设定的工作压力往往不一致。 S005、控制器判断清洗液流路实际压力是否在设定的工作压力阈值范围内,若在 阈值范围内,则保持清洗泵工作流速不变,若在阈值范围外,则控制器计算合适的工作流速 并控制清洗泵调整。工作压力有一个上下的临界值范围,实际压力在临界值范围,清洗泵正 常工作,低于最小临界值,则控制器控制清洗泵提高流速来增大实际压力,高于最大临界 值,则控制器控制清洗泵降低流速来减小实际压力。 清洗液压力增加,克服液体表面张力,进入到柱塞杆与清洗泵头之间的缝隙,与柱 塞杆表面带出的缓冲盐溶液充分接触,在接触液面发生扩散过程。扩散过程的本质是熵增 4 CN 111579695 A 说 明 书 3/5 页 过程,表现在溶液中,是溶质分子从浓度较大区域转移到溶质浓度较小的区域。清洗液中缓 冲盐浓度远小于缓冲盐溶液中缓冲盐浓度。因此,缓冲盐溶液中的缓冲盐会扩散至清洗液 中。而柱塞杆缓冲盐溶液浓度降低,未达到饱和浓度,不会析出缓冲盐结晶微粒,也就不会 出现晶粒磨损密封圈的现象,这样可以达到彻底清洗柱塞杆表面、延长密封圈寿命的目的。 对于第一密封圈而言,一方面现有技术产生形变的压差是流动相系统压力和大气 压之间,压差大,第一密封圈的形变也大,另一方面对色谱系统而言梯度进样占主流,而梯 度进样时流动相组成在变化,系统压力也会随着流动相组成的变化而变化,此时现有技术 恒压清洗的第一密封圈的形变也随之变化。所以需要变压清洗,现在产生的压差是流动相 系统压力和清洗液压力之间,使第一密封圈两端的压差始终稳定在相近值,压差减小,形变 量变化减少,交变疲劳减少,寿命延长,可控的清洗液压力有利于HPLC系统和UHPLC系统在 梯度条件时的清洗。 作为优选,分级系统工作之后,时时读取流动相流路的压力并发送给控制器,控制 器根据流动相流路压力计算相应的清洗泵工作压力并控制清洗泵调整。确保第一密封圈两 端的压差始终稳定在相近值,第一密封圈形变量保持稳定。 作为优选,在步骤S003中,通过控制器控制旁路阀可选择清洗液流入废液瓶或溶 液瓶,使清洗液情况而定,例如在溶液瓶内清洗液不足时进入回流循环使用的模式。 本发明的有益效果: 1、精确控制清洗液的压力,分担系统压力,避免UHPLC系统中密封圈高压下微量漏液造 成的重复性不佳问题。 2、固定第一密封圈两端压差,减少密封圈由于周期性形变造成的交变疲劳,延长 使用寿命。 3、采用高压清洗方式配合清洗腔设计,通过增加清洗液压力和清洗液与柱塞杆接 触面积的方式,提高溶剂置换效率,使清洗液更易进入到柱塞杆和清洗泵头之间的缝隙中, 充分清洗柱塞杆表面缓冲液,防止缓冲盐结晶微粒析出,保护柱塞杆和密封圈表面,延长输 液泵系统使用寿命。 附图说明 图1为本发明分级系统的结构示意图; 图2为本发明分级系统中输液泵的立体图; 图3为本发明分级系统中输液泵的局部剖视图; 图4为本发明分级系统控制方法的流程示意图; 图5为本发明清洗液的流程示意图。 图中主要元件符号说明:10、溶液瓶,20、清洗泵,30、输液泵,31、泵头,31.1、接头, 31.2、单向阀,32、泵头座,33、柱塞杆,34、弹簧座,35、压缩弹簧,36、清洗泵头,36.1、清洗 腔,36.2、清洗接头,37、第一密封圈,38、第二密封圈,39、导向圈,310、旋盖,311、锁紧圈, 40、背压设备,50、压力传感器,60、废液瓶,70、控制器,80、旁路阀。