技术摘要:

本发明公开了真空分离器,其用于从产物分馏塔上游的浆液加氢裂化反应器中分离沥青料流。本发明公开了方法和设备,该方法和设备从产物料流中去除沥青,以使得在分馏塔中能够更容易地分离轻质VGO和重质VGO。由于沥青在产物到达分馏单元之前分离,因此可在单个分馏步骤中 全部

背景技术:

加氢处理包括在加氢处理催化剂和氢气的存在下将烃转化为更有价值的产物的 方法。 氢化处理是用于从烃流中除去杂原子诸如硫和氮以满足燃料规格并使烯属化合 物饱和的加氢处理方法。氢化处理可在高压或低压下进行,但通常在比加氢裂化低的压力 下操作。 加氢裂化是一种加氢处理方法,其中烃在氢和加氢裂化催化剂的存在下裂解成较 低分子量的烃。根据所需的输出,加氢裂化单元可含有一个或多个相同或不同的催化剂床。 浆液加氢裂化(SHC)是一种淤浆催化过程,用于将残余物进料裂解为瓦斯油和燃 料。SHC用于对由原油蒸馏获得的重质烃进料原料进行初次提质,包括常压蒸馏塔底料流或 真空蒸馏塔底料流产生的烃残余物或其与瓦斯油的混合物。重质烃进料原料的另选来源包 括溶剂脱沥青沥青或减粘残余物。在浆液加氢裂化中,将这些液体进料原料与氢气和固体 催化剂颗粒(例如,作为粒状金属化合物诸如金属硫化物)混合,以提供浆液相。浆液加氢裂 化流出物在约400℃(752°F)至500℃(932°F)的极高温度处离开浆液加氢裂化反应器。典型 的SHC方法例如在US 5,755,955和US 5,474,977中所述。 SHC方法的一个难题是,当以较高的沥青转化率操作时,增加了反应器结垢的风 险。沥青再循环可用于降低反应器结垢的可能性,并且是实现高沥青转化率的必要条件。当 不同的烃料流由于热力学现象而彼此接触并形成不可混溶的液相时,在分馏塔或其它容器 中也会出现不相容。 在SHC方法中,沥青的再循环通常通过与上游系列的分离器、汽提塔和常压分馏塔 配合的真空分馏塔来实现。常压分馏塔和真空分馏塔提供具有特定沸点范围的料流,该料 流被输送至下游提质单元。真空分馏塔从真空瓦斯油(VGO)中分离出未转换的沥青料流。其 它回收的产物包括石脑油、煤油和柴油。 SHC产物在递送到真空分馏塔之前通常需要额外加热。为了在真空塔底料流中实 现低VGO浓度和高沥青浓度,分馏器进料流和塔汽化区需要较高的温度,以弥补沿塔的高度 通过真空填料物质时所遇到的真空压力损失。添加填料物质以有效实现产物流的分离。高 温增加了严重结垢的风险。否则,不良的分离会导致真空塔塔底料流的高VGO浓度或甚至较 轻的产物。 在SHC回收工艺中,需要改进沥青从VGO的分馏。

技术实现要素:

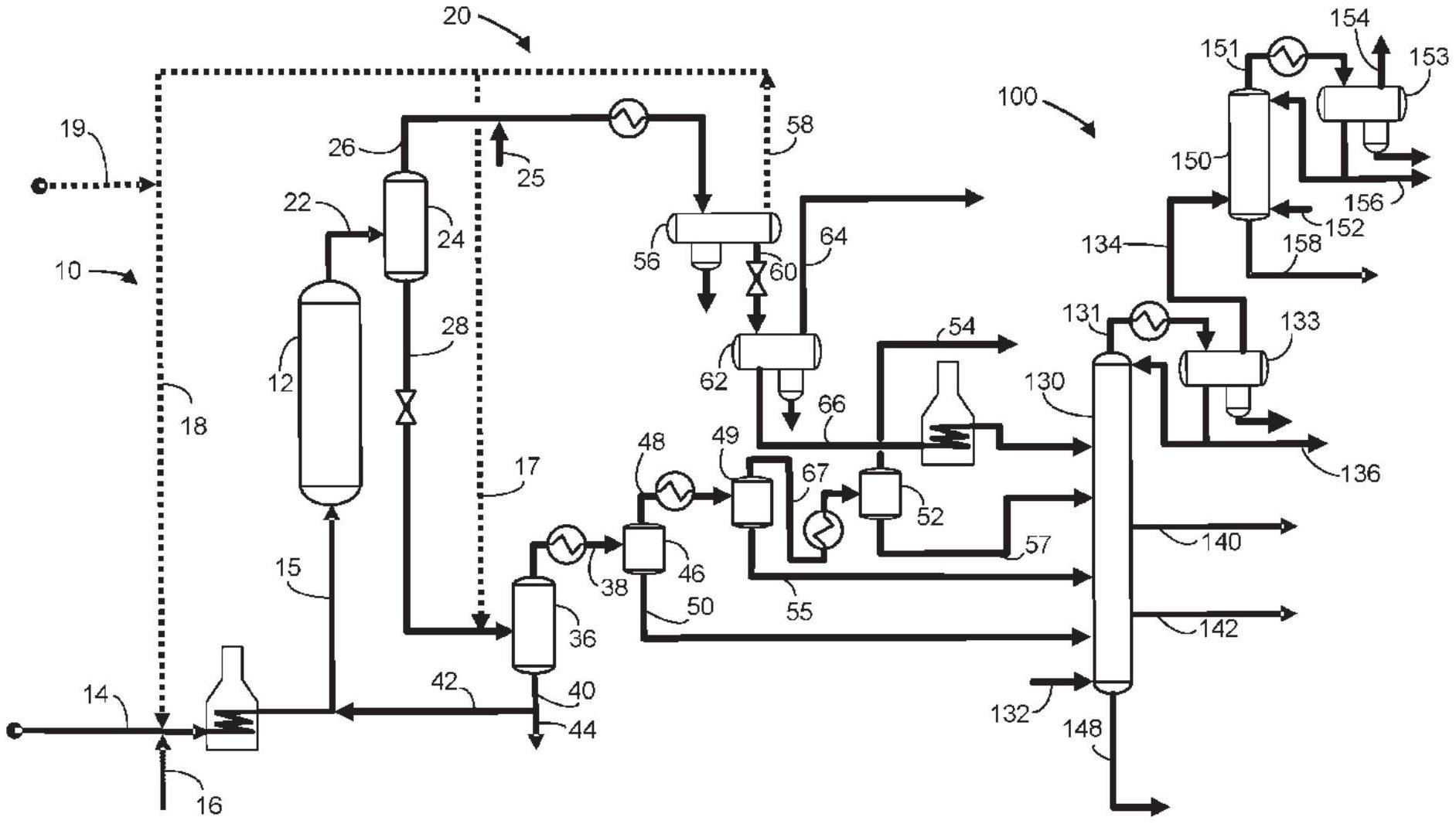

我们发现,在产物分馏之前使用真空分离器从SHC反应器流出物中去除未转化的 沥青,提高了从沥青中分离VGO的效率,并降低产物分馏中与结垢有关的操作难度。由于沥 3 CN 111601870 A 说 明 书 2/12 页 青在产物到达分馏单元之前分离,因此可在单个分馏步骤中进行产物分馏。由于进料不含 或含有减少的沥青物质,因此真空分馏可能变得更容易。在真空分离器中分离的沥青可再 循环至SHC反应器。由于更好地利用了浆液反应器的焓,所提出的方法和设备减少了投资和 运营成本。 附图说明 图1是简化的工艺流程图。 图2是图1的替代工艺流程图。 图3是图2的替代工艺流程图。 定义 术语“连通”意指在枚举的部件之间可操作地允许物质流动。 术语“下游连通”意指在下游连通中流向主体的至少一部分物质可以从与其连通 的对象可操作地流动。 术语“上游连通”意指在上游连通中从主体流出的至少一部分物质可以可操作地 流向与其连通的对象。 术语“直接连通”意指来自上游部件的流进入下游部件,而不经过分馏或转化单 元,不会因物理分馏或化学转化而发生组成变化。 术语“间接连通”意指来自上游部件的流经过分馏或转化单元后进入下游部件,由 于因物理分馏或化学转化而发生组成变化。 术语“绕过”意指对象至少在绕过的范围内与绕过主体失去下游连通。 术语“塔”意指用于分离一种或多种不同挥发性物质的组分的一个或多个蒸馏塔。 除非另外指明,否则每个塔包括在塔的塔顶上的用于冷凝一部分塔顶料流并使其回流回塔 的顶部的冷凝器,以及在塔的底部处的用于气化一部分塔底料流并将其送回塔的底部的再 沸器。可以预热塔的进料。顶部压力是塔的蒸气出口处塔顶蒸气的压力。底部温度是液体底 部出口温度。塔顶管线和塔底管线是指从任何回流或再沸腾的塔下游到塔的净管线。汽提 器塔可省略塔的底部处的再沸器,并且相反提供对液化的惰性介质(诸如蒸汽)的加热要求 和分离动力。汽提塔通常从顶部塔盘进料并从底部取出主要产物。 如本文所用,术语“富组分流”是指从容器出来的富流具有比到容器的进料大的组 分浓度。 如本文所用,术语“贫组分流”是指从容器出来的贫流具有比到容器的进料小的组 分浓度。 如本文所用,术语“沸点温度”意指由观察到的沸腾温度和蒸馏压力计算得出的大 气等效沸点(AEBP),如使用ASTM D1160附录A7,标题为“将观察的蒸气温度转换为大气等效 温度的实践”(Practice for Converting Observed Vapor Temperatures to Atmospheric Equivalent Temperatures)中所提供的公式计算。 如本文所用,术语“真沸点”(TBP)意指与ASTM D-2892相对应的用于确定物质的沸 点的测试方法,其用于生产可获得分析数据的标准化质量的液化气体、馏分和渣油,以及通 过质量和体积两者确定上述馏分的收率,从所述质量和体积使用十五个理论塔板在回流比 为5∶1的塔中得到蒸馏温度与质量%的关系图。 4 CN 111601870 A 说 明 书 3/12 页 如本文所用,“沥青”意指在高于524℃(975°F)AEBP沸腾的烃物质,如由任何标准 气相色谱模拟蒸馏法诸如ASTM D2887、D6352或D7169(其全部被石油工业所使用)所确定。 如本文所用,术语“T5”或“T95”分别是指使用ASTM D-86或者(TBP(视情况而定)得 出的5质量百分比或95质量百分比的样品沸腾的温度。 如本文所用,术语“初始沸点”(IBP)意指使用ASTM D-7169、ASTM D-86或TBP(视情 况而定)得出的样品开始沸腾的温度。 如本文所用,术语“端点”(EP)意指使用ASTM D-7169、ASTM D-86或TBP(视情况而 定)得出的样品全部沸腾的温度。 如本文所用,术语“柴油沸腾范围”是指烃在介于125℃(257°F)和175℃(347°F)之 间的IBP,或者介于150℃(302°F)和200℃(392°F)之间的T5的范围内沸腾,并且“柴油分馏 点”包括介于343℃(650°F)和399℃(750°F)之间的T95。 如本文所用,“沥青转化率”意指高于524℃(975°F)沸腾的物质根据质量流速转化 成等于或低于524℃(975°F)沸腾的物质的转化率。 如本文所用,“真空瓦斯油”是指通过大气的真空分馏所制备的,具有至少232℃ (450°F)的IBP,288℃(550°F)和372℃(702°F),通常不超过343℃(650°F)的T5,介于510℃ (950°F)和570℃(1058°F)之间的T95,和/或不超过626℃(1158°F)的EP的烃物质,如通过任 何标准气相色谱模拟蒸馏法诸如ASTM D2887、D6352或D7169所测定的,其全部被石油工业 所使用。 如本文所用,“常压残余物”是指从常压粗蒸馏塔的底部料流获得的,具有至少232 ℃(450°F)的IBP,288℃(550°F)和372℃(702°F),通常不超过343℃(650°F)的T5,和介于 510℃(950°F)和700℃(1292°F)之间的T95的烃物质。 如本文所用,“真空渣油”是指具有至少500℃(932°F),优选至少524℃(975°F)的 IBP的烃物质。 如本文所用,术语“重质真空瓦斯油”意指在介于427℃(800°F)与524℃(975°F) AEBP之间范围内沸腾的烃物质,如由任何标准气相色谱模拟蒸馏法诸如ASTM D2887、D6352 或D7169所测定的,其全部被石油工业所使用。 如本文所用,术语“分离器”意指这样的容器,其具有一个入口和至少一个塔顶蒸 气出口和一个塔底液体出口,并且还可具有来自储槽(boot)的含水料流出口。闪蒸罐是可 与可在较高的压力下操作的分离器下游连通的一种类型的分离器。 如本文所用,术语“主要的”或“占优势”意指大于50%,适当地大于75%,并且优选 大于90%。 如本文所用,“中相材料”意指不溶于甲苯的第二液态烃相,其不与浆液加氢裂化 反应器中的主要本体烃液混溶,并可根据ASTM 4616通过微观技术来测量。 术语“Cx”应理解为是指具有以下标“x”表示的碳原数目的分子。类似地,术语“Cx-” 是指含有小于或等于x,优选x和更少的碳原子数目的分子。术语“Cx ”是指具有大于或等于x 并且优选x和更多个碳原子的分子。