技术摘要:

本发明公开了一种双酚二炔丙基醚与氰酸酯共混树脂的制备方法。包括下述步骤:双酚二炔丙基醚和所述氰酸酯通过溶液法或者熔融法混合反应即可,氰酸酯为单体或低聚物,氰酸酯的摩尔分数为10%~90%。利用本发明制备方法制备得到的双酚二炔丙基醚与氰酸酯共混树脂,耐热 全部

背景技术:

氰酸酯树脂是一类含有2个和2个以上氰酸酯官能团的分子,氰酸酯受热后可以发 生三聚环化生成三嗪环网络结构(见下反应式)。固化的氰酸酯树脂有苯环及三嗪环等刚性 基团赋予其低吸水率、尺寸稳定性、优异的力学性能和耐热性能等,高度交联且对称的三嗪 环使其具有优异的介电性能,能够在很宽的频率范围内保持低且稳定的介电常数和介电损 耗,因而被广泛应用于航空航天、电子封装、透波材料、烧蚀材料、耐辐射材料等领域。与其 他热固性树脂相比,氰酸酯具有环氧树脂的可加工性、双马来酰亚胺的热稳定性以及酚醛 树脂的耐热性和阻燃性。纯氰酸酯是不可热固化的,制备氰酸酯中残留的酚化合物和水可 催化氰酸酯的受热固化。但氰酸酯树脂的固化反应需要在高温长时间下才可进行,耗能严 重,且高温残留的应力对树脂及其复合材料的力学性能是不利的。另外,高交联度可使氰酸 酯树脂有高的热性能,但也会带来低的断裂韧性。 环氧树脂是一类综合性能优良的复合材料树脂基体,在航空航天、电子工业和交 通运输等领域中得到较为广泛的应用。环氧树脂中加入低吸湿和低热膨胀系数的氰酸酯可 提高环氧树脂的拉伸性能、弯曲性能、断裂韧性等力学性能和热稳定性(High Performance Polymers,2007,19:33-47)。中国发明专利申请(201711498226.9)公开了一种氰酸酯和环 氧树脂共混树脂用作层压板,具有良好的耐热性、耐湿热性、力学性能、阻燃性和可靠性,以 及低的平面方向热膨胀系数,可用于制作高密度印刷线路板的基板材料。氰酸酯与环氧树 脂共混体系经2-乙基-4-甲基咪唑促进的共固化体系具有较好的抗氧化和阻燃性能,与液 氧的相容性较好,可用于树脂基复合材料液氧储箱的制备(复合材料学报,2005 ,22(6): 108-113.)。 通常环氧树脂基体的分子结构中含有大量反应生成的羟基等极性基团,吸湿率高 (3%~5%),环氧树脂基复合材料的高吸湿和残余应力的不足导致热循环中的微裂纹产生 (Polym Eng Sci,1978,18(1):16-24.),使其复合材料在湿热条件下的力学性能显著下降, 在承力结构件中的应用受到很大的限制,在结构应用中的最高服役温度也由约177℃降至 湿环境中的149℃。 4 CN 111592756 A 说 明 书 2/8 页

技术实现要素:

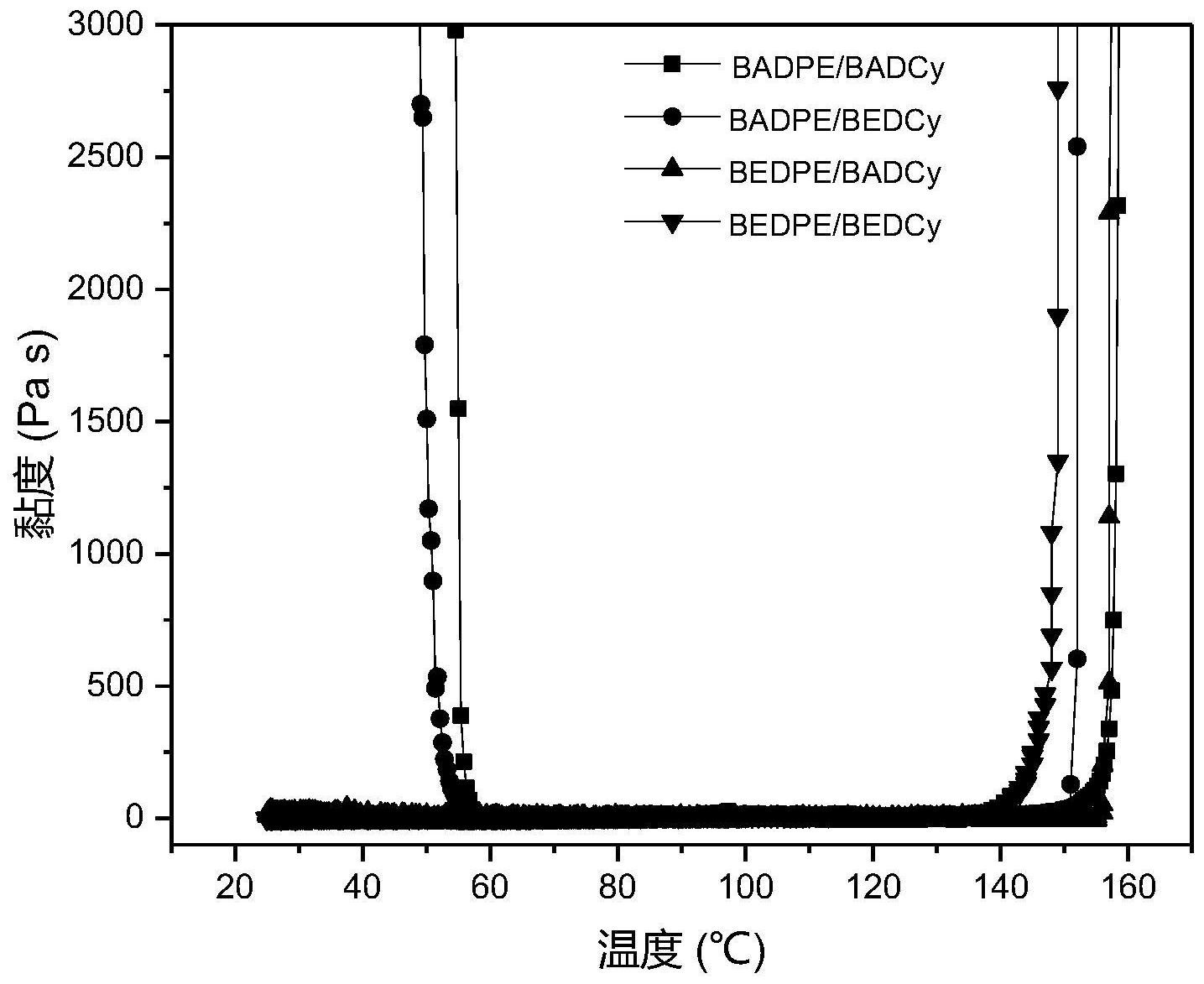

本发明克服了现有技术中环氧树脂与氰酸酯共混树脂在湿热条件下力学性能下 降的问题,提供了一种双酚二炔丙基醚与氰酸酯共混树脂及其制备方法,使用该制备方法 得到的双酚二炔丙基醚与氰酸酯共混树脂的固化温度低于200℃,易于加工,耐热性和力学 性能好,在航空航天和电子信息领域具有应用前景。 本发明通过以下技术方案解决上述技术问题。 本发明涉及一种双酚二炔丙基醚与氰酸酯共混树脂的制备方法,其包括下述步 骤:所述双酚二炔丙基醚和所述氰酸酯通过溶液法或者熔融法混合反应即可; 其中,所述的双酚二炔丙基醚的结构式为: 所述M为-O-或者 所述R1、所述R2独立地为氢或甲基, 所述的氰酸酯的摩尔分数为10%~90%,上述百分比为所述氰酸酯的摩尔数占 “双酚二炔丙基醚与氰酸酯”总的摩尔数之比。 本发明中,较佳地,所述R1为甲基,所述R2为甲基。所述的双酚二炔丙基醚(双酚A二 炔丙基醚,BADPE)的结构式如下所述: 本发明中,较佳地,所述R1为氢,所述R2为甲基。所述的双酚二炔丙基醚(双酚E二炔 丙基醚,BEDPE)的结构式如下所述: 本发明中,当所述M为-O-时,所述的双酚二炔丙基醚(二苯醚二炔丙基醚,DPEDPE) 的结构式为 本发明中,所述的双酚二炔丙基醚为双酚A二炔丙基醚、双酚E二炔丙基醚和二苯 醚二炔丙基醚中的一种或多种。 本发明中,所述氰酸酯一般是指一类含有两个或两个以上氰酸酯官能团(-OCN) 的单体或低聚物。所述低聚物的数均分子量较佳地为200~2000。 所述氰酸酯较佳地为双酚A型氰酸酯(BADCy,式I)、双酚E型氰酸酯(BEDCy,式II)、 双酚F型氰酸酯(BFDCy,式III)、双酚M型氰酸酯(式IV)、酚醛型氰酸酯(式V)、双环戊二烯型 氰酸酯(式VI)、四甲基双酚F型氰酸酯(式VII)和双酚AF氰酸酯(式VIII)中的一种或多种, 更佳地为双酚A型氰酸酯和/或双酚E型氰酸酯。 5 CN 111592756 A 说 明 书 3/8 页 本发明中,较佳地,所述的氰酸酯的摩尔分数为30~70%,更佳地为50~60%。 本发明中,所述双酚二炔丙基醚与氰酸酯共混树脂较佳地通过所述溶液法进行制 备。 本发明中,当采用所述溶液法制备共混树脂时,较佳地通过下述步骤制得:在溶剂 存在的情况下,所述双酚二炔丙基醚和所述氰酸酯混合反应即可。 其中,所述溶剂的用量可为本领域常规,较佳地所述的溶剂的质量与“双酚二炔丙 基醚和氰酸酯”总质量之比为1:(0.8~1.2),更佳地为1:1。 其中,所述溶剂的种类可为本领域常规,较佳地为四氢呋喃、乙酸乙酯、甲苯、丙酮 和二氯甲烷中的一种或多种;更佳地为四氢呋喃、乙酸乙酯和二氯甲烷中的一种或多种。 其中,所述混合反应之前,一般将所述双酚二炔丙基醚和所述氰酸酯溶解于所述 溶剂中。所述溶解的温度可为常规,例如室温(15~40℃)。所述溶解的操作可为常规,一般 为机械搅拌。所述机械搅拌的速度可为300~500rpm。所述机械搅拌的时间可为0.5~4.0小 时。 其中,所述混合反应的过程中,较佳地还含有催化剂。 所述催化剂的用量较佳地为0.1%~3%,更佳地为0.5%~2.5%,例如1%、1.2% 或者2%,上述百分比为催化剂的质量与“双酚二炔丙基醚和氰酸酯的混合物”总质量之比。 所述催化剂可为本领域常规,较佳地包括主催化剂和助催化剂。所述催化剂中,所 述主催化剂和所述助催化剂的摩尔比可为本领域常规,较佳地为1:(1.5~4.5),更佳地为 1:(2~3.5),更佳地为1:3。 所述主催化剂一般为本领域常规的过渡金属有机络合物,较佳地包括二正丁基二 月桂酸锡、乙酰丙酮铜、乙酰丙酮锌、乙酰丙酮钴、乙酰丙酮铁、乙酰丙酮镍、乙酰丙酮锰和 6 CN 111592756 A 说 明 书 4/8 页 辛酸锌中的一种或多种,更佳地为乙酰丙酮镍。 所述助催化剂可为本领域常规,较佳地为三苯基膦。 一较佳实施例中,主催化剂为乙酰丙酮镍,助催化剂为三苯基膦。 在本发明一较佳地实施例中,在室温下,双酚二炔丙基醚、氰酸酯和催化剂在溶剂 中以300~500rpm的转速机械搅拌0.5~4.0小时。 所述室温为本领域常规,较佳地为15~40℃。 其中,所述混合反应之后,较佳地进行脱除溶剂。所述脱除溶剂的操作和条件可为 本领域常规,一般为真空脱除溶剂。所述的真空脱除溶剂一般是指用旋转蒸发器减压脱除 溶剂,真空压力可为-0.08MPa~-0.1MPa。 较佳地,将脱除溶剂后的产物进行固化。所述的固化的操作和条件可为本领域常 规。 所述固化的温度较佳地为150~250℃,更佳地为160~200℃,例如160℃。 所述固化的保温时间较佳地为1.5~12.5小时,更佳地为4~12小时,例如,2小时、 4小时或12小时。 所述固化的方式较佳地为阶梯固化,更佳地按下述步骤进行:150~170℃保温1.5 ~2.5小时,160~200℃保温3.5~4.5小时,190~250℃保温10~12.5小时。 例如160℃下保温2小时,升温至180℃保温4小时,升温至200℃保温12小时。 一般将固化后所得产物自然冷却至室温即可。 所述固化之前一般按下述步骤进行:将所述共混树脂浇注到模具中,抽泡后固化 即可。所述模具在使用之前一般进行预热,例如100℃下预热1h。所述模具较佳地涂有本领 域常规的脱模剂。所述抽泡的操作可为常规,例如在烘箱真空抽泡2h。 本发明中,当采用所述熔融法制备共混树脂时,较佳地通过下述步骤制得:双酚二 炔丙基醚与氰酸酯加热融化后搅拌,混合均匀后自然冷却即可。 其中,所述的加热融化后的搅拌操作可为本领域常规,较佳地,所述搅拌温度可为 80~100℃。所述搅拌时间可为30~90min。所述搅拌转速可为300-500rpm。 在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实 例。 本发明所用试剂和原料除自行合成的以外,均市售可得。 本发明的积极进步效果在于:双酚二炔丙醚树脂与氰酸酯树脂得到的共混树脂体 系能在200℃下固化,且具有良好的加工性能,固化的树脂力学性能优异。 附图说明 图1为双酚E二炔丙基醚的1H NMR谱图。 图2为实施例1~4所制备的共混树脂的黏温曲线图。 图3为实施例1~4所制备的共混树脂的DSC曲线。 图4为实施例1~4所制备的共混树脂固化物在氮气条件下的TGA曲线。