技术摘要:

本发明涉及一种自动排列的分拣装置,属于自动化流水线上零件分拣的辅助工装。其结构为:在支撑架体的水平面上设有分拣振动盘;在支撑架体的竖直面上设有传送通道,传送通道由普通传送通道和扭转传送通道组成,在传送通道的背面连接丝杠Ⅰ,控制丝杠Ⅰ的控制电机与外部 全部

背景技术:

众所周知,分拣装置常用于自动生产线中,代替了人工很大程度提高了生产效率。 分拣装置通常由振动盘或传送带作为主要组成部分。将振动盘或传送带做一系列改装与完 善,即可完成对不同易分类物品进行粗略分类。通常,该类分拣装置都是利用振动原理,利 用不同物品摆放状态重心位置不同实现其简单的有序分拣,利用振动使物品沿着相应轨道 运动,不符分拣要求的物品就会脱离轨道重新分拣。 这类传统分拣装置的缺点是,对设计人员业务能力要求较高,由于需要一次完成 分拣第一次不符合要求的需要重新传送,很大程度降低了分拣的效率,且此类分拣只能进 行粗略分类,且不能实现分类后的自动排列,尤其是需要区分不同面且各面有较小差异的 物品。

技术实现要素:

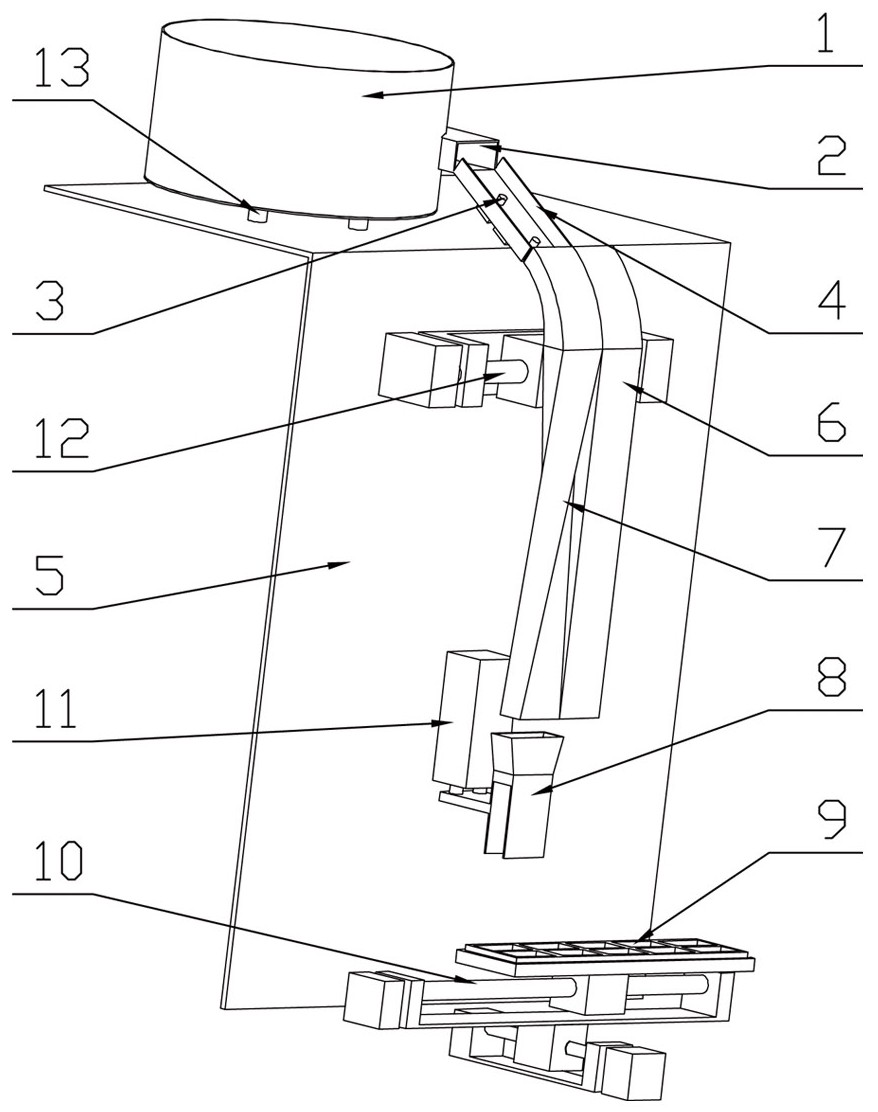

本发明要解决的技术问题是提供一种自动排列的分拣装置,该分拣装置可分拣区 分面差异较小的物品,并最终完成同一方向的自动排列,提高分拣效率,更大程度实现自动 化。 为解决以上问题,本发明的具体技术方案如下:一种自动排列的分拣装置,在支撑 架体的水平面上设有分拣振动盘,在分拣振动盘的外圆周设有振动盘出口;在支撑架体的 竖直面上设有传送通道,传送通道由普通传送通道和扭转传送通道组成,且并列设置为一 体结构,在传送通道的背面连接丝杠Ⅰ,控制丝杠Ⅰ的控制电机与外部的控制机构连接;在传 送通道的上部与振动盘出口之间通过判别通道连接,在判别通道内设有识别分拣零件形状 的传感器,传感器通过线缆与外部控制器连接;在传送通道的底部设有容器,容器的底部设 有传动装置;容器通过传动装置移动,将传送通道内落入的零件依次排列。 所述的判别通道内设有若干个电磁伸缩挡块,电磁伸缩挡块延零件的移动方向分 布,且间距大于等于零件长度,传感器设置在判别通道的末端,且位于两个电磁伸缩挡块之 间。 所述的传送通道出口与容器之间设有喇叭口引导装置,喇叭口引导装置的宽口向 上,窄口向下;在喇叭口引导装置的外表面通过气缸与支撑架体连接。 所述的喇叭口引导装置的侧表面设有开口,开口方向与容器的移动方向一致。 所述的传动装置为丝杠Ⅱ和螺母的连接结构,丝杠Ⅱ通过支架支撑,在丝杠Ⅱ上 通过螺纹连接的螺母与托盘连接,在托盘上设置容器;丝杠Ⅱ的端部连接控制电机,控制电 机与外部的控制机构连接。 所述的分拣振动盘的底面设有震动垫。 4 CN 111573210 A 说 明 书 2/3 页 采用分拣装置对零件自动分拣排序的方法,包括以下步骤: 1)分拣振动盘内的零件通过振动盘出口导出,并进入到判别通道内; 2)通过判别通道上设置的电磁伸缩挡块对相邻的两个零件进行拦截,并通过判别通道 末端的传感器识别出零件的正面或反面,并将识别后将信息传送给外部控制器; 3)当识别零件的表面为正面时,定义零件从普通传送通道经过,控制器对丝杠Ⅰ控制, 整体移动传送通道,使普通传送通道入口与判别通道的出口对应;识别零件的表面为背面 时,定义零件从扭转传送通道经过,控制器对丝杠Ⅰ控制,整体移动传送通道,使扭转传送通 道入口与判别通道的出口对应; 4)判别通道的底端电磁伸缩挡块缩回,识别后的零件从对应的传送通道落入到容器 内; 5)控制器同时控制传动装置带动容器移动下一个零件位,等待下一个识别后的零件下 落; 6)反复开启不同位置的电磁伸缩挡块,使震动盘出口导出的零件依次排列,分别通过 传感器识别,重复步骤3)至步骤5)完成零件识别后统一的方向排列在容器内,并输出待用。 在步骤4)中,零件下落的路径中增加喇叭口引导装置,控制器控制喇叭口引导装 置背面连接的气缸上下动作,辅助零件排列在容器上。 该自动排列的分拣装置采用判别通道上设置传感器完成零件表面形状的鉴别,同 时通过丝杠Ⅰ带动普通传送通道和扭转传送通道的移动,使传送的零件正向或经扭转后正 向排列在容器中,从而完成的分拣工作。在容器底部设置传动装置,保证零件有序排列。 电磁伸缩挡块和传感器的结合,有效控制传感器识别和传动速度,从而保证丝杠Ⅰ 的传送速度,使正确的传送通道与判别通道位置对应。 在传送通道出口处设置喇叭口引导装置,保证零件落入容器内的稳定性,同时通 过设置气缸,便于实现喇叭口引导装置上下移动的引导位置。 传动装置采用丝杠Ⅱ和螺母的螺纹连接结构,通过控制传动电机的转速实现容器 的直线移动。 附图说明 图1为自动排列的分拣装置结构示意图。 图2传送通道的结构图。 图3为喇叭口引导装置结构图。