技术摘要:

本发明涉及油田采出水处理技术领域,是一种超稠油含盐采出水回用处理再生的方法及装置,前者将超稠油含盐采出水经净化预处理后冷却降温,进入生物活性炭过滤器去除有机物及部分悬浮物后,送入超滤膜处理器内,截留悬浮物、胶体硅和有机物后,超滤出水送入纳滤膜处理器 全部

背景技术:

超稠油采出水是蒸汽驱采超稠油过程中对粘度大、流动性差的超稠油区油层注入 高温蒸汽以降低其粘度,由地面超稠油设备采出的油水混合物即采出液,然后对采出液进 行油水分离后得到的废水。超稠油因其在地层条件下高粘度、低流动性的特殊属性,在热力 开采过程中需要持续补充高温高压蒸汽降低开采区原有粘度以满足需要,因此需要消耗大 量的热力和淡水资源。超稠油采出水具有高水温,高含油量、高矿化度,高悬浮物含量以及 高污染物负荷等特点,超稠油蒸汽驱采的能耗是普通原油的两至三倍,每开采1m3超稠油伴 随着4m3超稠油采出污水。如果污水未经有效处理被直接回注至开采区,会对地下水层造成 严重的污染。由于超稠油开发过程中需要大量的蒸汽,油田普遍采用过热蒸汽锅炉和燃煤 流化床锅炉,锅炉用水使用净化后的油田采出水,由于锅炉用水对进水水质的矿化度要求 较高(过热蒸汽锅炉和燃煤流化床锅炉总溶解固体在2000mg/L以下),为了保证水质,运行 过程中会排放10%至20%的高温含盐水,矿化度在4000mg/L至60000mg/L左右。 现阶段,膜分离技术已在节能减排、清洁生产、资源回收等方面展现了明显的技术 优势,相对于蒸发技术来说,膜分离技术是一种低成本、低能耗的废水深度处理技术,水处 理过程中常用的膜技术包括微滤膜、超滤膜、纳滤膜和反渗透膜,微滤可去除悬浮物和细 菌,超滤可分离大分子和病毒,纳滤可去除部分硬度、重金属和有机物,反渗透技术几乎可 以去除各种杂质。因此膜处理技术逐渐成为水处理与回用的主要技术,也是当前和未来水 质净化处理的发展方向和必然趋势。 国内外超稠油采出水普遍采用重力除油 混凝气浮 过滤 软化的处理流程出水回 用锅炉。常规开发超稠油采出水(总溶解固体在3000mg/L以下)净化后回用注汽锅炉已基本 实现,但随着SAGD超超稠油开发及过热注汽锅炉和燃煤流化床锅炉的推广使用,采出液呈 现粘度高、携砂量大,硬度(在3000mg/L以下)和矿化度(10000 mg/L至50000 mg/L)普遍较 高的特点,采用净化 树脂软化已经不能达到锅炉进水指标的要求。

技术实现要素:

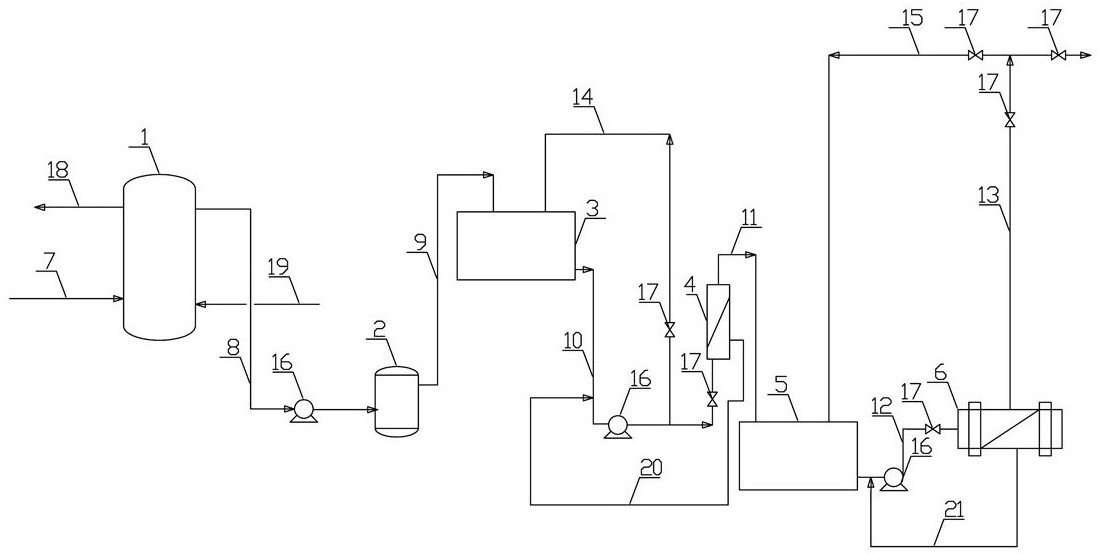

本发明提供了一种超稠油含盐采出水回用处理再生的方法及装置,克服了上述现 有技术之不足,其能有效解决现有超稠油含盐采出水净化处理时存在采出液粘度高、携砂 量大、硬度和矿化度普遍较高的问题。 本发明的技术方案之一是通过以下措施来实现的:一种超稠油含盐采出水回用处 理再生的方法,按照下述方法进行:第一步,将超稠油含盐采出水经净化预处理后由净化水 管路送入换热器内冷却降低温度,再进入生物活性炭过滤器,过滤去除超稠油含盐采出水 中的有机物及部分悬浮物后,得到一次产水;第二步,一次产水经超滤进水管路送入超滤膜 4 CN 111547908 A 说 明 书 2/6 页 处理器内,经过滤后截留一次产水中的悬浮物、胶体硅和有机物后,得到超滤出水和超滤浓 缩液;第三步,超滤浓缩液回流至净化水管路,超滤出水经纳滤进水管路送入纳滤膜处理 器,经过纳滤膜处理器的膜处理后,得到纳滤浓缩液和超稠油含盐采出净化水,纳滤浓缩液 回流至进水管路,超稠油含盐采出净化水回用于热采锅炉用水。 下面是对上述发明技术方案之一的进一步优化或/和改进: 上述生物活性炭过滤器中填充有颗粒尺寸为0.2mm至0.5mm的生物活性炭颗粒。 上述纳滤膜处理器包括一级纳滤膜处理器和二级纳滤膜处理器,当超稠油含盐采 出水中钙离子含量低于2000mg/L、溶解性固体总量低于 30000 mg/L时,采用一级纳滤膜处 理器处理超稠油含盐采出水;当超稠油含盐采出水中钙离子含量高于2000mg/L、溶解性固 体总量高于30000mg/L时,采用二级纳滤膜处理器处理超稠油含盐采出水。 上述采用一级纳滤膜处理器处理超稠油含盐采出水时,纳滤浓缩液回流至超滤进 水管路;或/和,采用二级纳滤膜处理器处理超稠油含盐采出水时,纳滤浓缩液回流至纳滤 进水管路。 上述纳滤膜处理器中的纳滤膜通量下降15%时,纳滤膜的清洗方法按照下述步骤 进行:第一步,用除盐水冲洗纳滤膜处理器,排出残留在纳滤膜处理器的原水后,在常压、20 ℃至25℃条件下冲洗纳滤膜处理器30min至60min;第二步,采用0.1%的乙二胺四乙酸、0.2% 的焦磷酸钠和0.5%的十二烷基硫酸钠的混合液清洗纳滤膜处理器20min至40min;第三步, 用pH值为2的盐酸清洗纳滤膜处理器20min至40min;第四步,用除盐水冲洗纳滤膜处理器至 出水pH值呈中性,纳滤膜完成再生。 本发明的技术方案之二是通过以下措施来实现的:一种实施超稠油含盐采出水回 用处理再生的方法的装置,包括换热器、生物活性炭过滤器、超滤给水箱、超滤膜处理器、纳 滤给水箱、纳滤膜处理器,换热器下部进水口固定连通有第一水管线,换热器上部出液口固 定连通有冷却液出液管线,换热器下部进液口固定连通有冷却液进液管线,换热器上部出 水口与生物活性炭过滤器进水口之间固定连通有第二水管线,生物活性炭过滤器出水口与 超滤给水箱顶部第一进水口之间固定连通有第三水管线,超滤给水箱下部出水口与超滤膜 处理器底部进水口之间固定连通有第四水管线,超滤膜处理器顶部出水口与纳滤给水箱顶 部第一进水口之间固定连通有第五水管线,纳滤给水箱下部出水口与纳滤膜处理器上部进 水口之间固定连通有第六水管线,纳滤膜处理器顶部固定连通有第七水管线。 下面是对上述发明技术方案之二的进一步优化或/和改进: 上述第二水管线、第四水管线和第六水管线上均固定安装有低压泵。 上述低压泵出口与超滤膜处理器底部进水口之间的第四水管线与超滤给水箱顶 部第二进水口之间固定连通有第一回水管线,纳滤给水箱顶部第二进水口与第七水管线之 间固定连通有第二回水管线。 上述超滤给水箱下部出水口与低压泵进口之间的第四水管线与超滤膜处理器下 部出液口之间连通有超滤浓缩液回流管线,纳滤给水箱下部出水口与低压泵进口之间的第 六水管线与纳滤膜处理器底部出液口之间连通有纳滤浓缩液回流管线。 上述低压泵出口与超滤膜处理器底部进水口之间的第四水管线、第一回水管线、 第二回水管线、第六水管线、第七水管线上均固定安装有阀门。 本发明综合采用了生物质活性炭、超滤、纳滤处理工艺处理超稠油含盐采出水,能 5 CN 111547908 A 说 明 书 3/6 页 够达到回用热采锅炉的水质标准并长期稳定运行,实现了节约水资源和保护环境的目标, 具有显著的经济、社会效益及环保效应。 附图说明 附图1为本发明实施例6的工艺流程示意图。 附图中的编码分别为:1为换热器,2为生物活性炭过滤器,3为超滤给水箱,4为超 滤膜处理器,5为纳滤给水箱,6为纳滤膜处理器,7为第一水管线,8为第二水管线,9为第三 水管线,10为第四水管线,11为第五水管线,12为第六水管线,13为第七水管线,14为第一回 水管线,15为第二回水管线,16为低压泵,17为阀门,18为换热器冷却液出液管线,19为冷却 液进液管线,20为超滤浓缩液回流管线,21为纳滤浓缩液回流管线。