技术摘要:

本发明涉及一种塑料管件热熔连接方法,包括工作台、固定装置、移动装置和压合装置,所述工作台上端左侧安装有固定装置,固定装置右方设置有移动装置,移动装置与固定装置之间设置有压合装置。本发明提供的一种塑料管件热熔连接方法,可以解决人工连接时,先将塑料管锁 全部

背景技术:

塑料管一般是以合成树脂,也就是聚酯为原料、加入稳定剂、润滑剂、增塑剂等,以 “塑”的方法在制管机内经挤压加工而成。其主要用作房屋建筑的自来水供水系统配管、排 水、排气和排污卫生管、地下排水管系统、雨水管以及电线安装配套用的穿线管等。塑料管 分为热塑性塑料管和热固性塑料管两大类。塑料管的主要优点是耐蚀性能好、质量轻、成型 方便、加工容易、缺点是强度较低,耐热性差。在塑料管使用过程中,通常需要对塑料管进行 热熔连接处理。 现有塑料管件热熔连接设备在对塑料管件进行热熔连接时,常存在以下问题: (1)通过人工对塑料管进行热熔连接时,通常先通过人工将塑料管锁紧固定,再使 用热熔连接装置对塑料管进行热熔连接,塑料管热熔连接时,由于热熔连接的塑料管直径 基本一致,人工热熔连接时难以将二者插接后熔接在一起; (2)现有塑料管件热熔连接设备在对塑料管件进行热熔连接时,先通过固定装置 将塑料管锁紧固定,塑料管锁紧固定后,再将塑料管热熔连接在一起,塑料管热熔连接过程 中,现有塑料管热熔连接设备热熔插接过程繁琐,且塑料管连接时易偏心造成接头熔接不 牢固,使得气密性不好,从而降低塑料管热熔连接效率。 为了弥补现有技术的不足,本发明提供了一种塑料管件热熔连接方法。

技术实现要素:

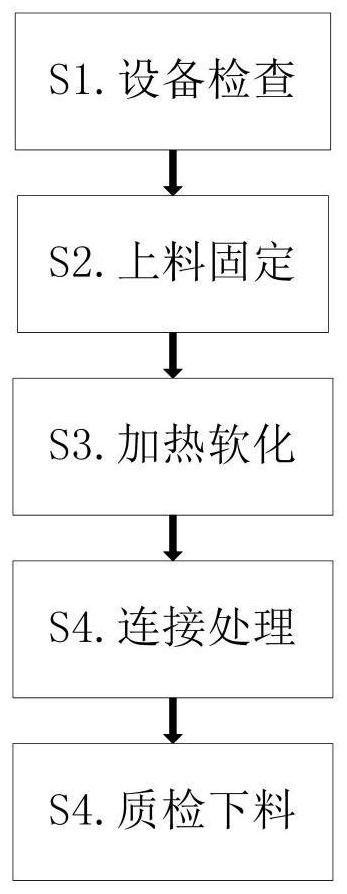

本发明所要解决其技术问题所采用以下技术方案来实现:一种塑料管件热熔连接 方法,具体热熔连接方法如下: S1.设备检查:在启用塑料管件热熔连接设备加工塑料管件前,对塑料管件热熔连 接设备进行检查; S2.上料固定:通过人工将待热熔连接的塑料管件放置在固定装置和移动装置上, 使得固定装置和移动装置将待热熔连接的塑料管件夹紧固定; S3.加热软化:通过人工对夹紧固定后的塑料管件进行加热处理,使得塑料管件受 热软化; S4.连接处理:塑料管加热软化后,通过移动装置带动塑料管件靠近并连接,连接 过程中,通过压合装置将连接处压紧贴合; S5.质检下料:连接完成后,通过人工将塑料管件取下之间,质检合格,收集使用, 质检不合格,再次热熔连接并质检; 在上述步骤S1-S5对塑料管件进行热熔连接过程中,通过采用特定设计的设备对 塑料管件进行热熔连接,该设备具体包括工作台、固定装置、移动装置和压合装置,所述工 作台上端左侧安装有固定装置,固定装置右方设置有移动装置,移动装置安装在工作台上 4 CN 111546640 A 说 明 书 2/6 页 端右侧,移动装置与固定装置之间设置有压合装置,压合装置安装在工作台上端中部;其 中: 所述固定装置包括锁紧机构和调节机构,锁紧机构安装在工作台上端左侧,锁紧 机构右方设置有调节机构,调节机构通过滑动配合的方式安装在工作台上端中部,具体工 作时,通过人工将待热熔连接的塑料管件放置在锁紧机构和调节机构上,使得锁紧机构和 调节机构将待热熔连接的塑料管件夹紧固定,从而对待热熔连接的塑料管件进行热熔连 接。 所述调节机构包括调节板、燕尾块、插销、支撑板、圆环套、压杆、压板、压紧螺杆、 伸缩杆和弧形板,调节板下端前后对称安装有燕尾块,燕尾块通过滑动配合的方式安装在 工作台上端,燕尾块起导向限位的作用,调节板前端左侧通过插销与工作台相连,调节板上 端从前往后均匀安装有支撑板,支撑板上端安装有圆环套,圆环套上端通过滑动配合的方 式安装有压杆,压杆上端通过压板相连,压板后端通过压紧螺杆与调节板相连,压板前端通 过伸缩杆与调节板相连,伸缩杆起导向限位的作用,压杆下端安装有弧形板,具体工作时, 通过人工将待热熔连接的塑料管件右端穿过圆环套,通过人工旋转压紧螺杆,使得压紧螺 杆带动压板向下移动,从而使得压杆带动弧形板沿伸缩杆向下移动,使得弧形板将待热熔 连接的塑料管件右端锁紧固定,且根据待热熔连接的塑料管件的长度,通过人工调整调节 板在工作台上的位置,从而调节圆环套与锁紧机构之间的距离,进而使得圆环套与锁紧机 构对不同长度的塑料管件进行夹紧固定,提高塑料管件热熔连接设备的适用性。 所述移动装置包括滑动机构和导向机构,滑动机构安装在工作台上端右侧,滑动 机构左方设置有导向机构,导向机构安装在工作台上端中部,具体工作时,通过人工将待热 熔连接的塑料管件放置在滑动机构和导向机构之间,使得滑动机构和导向机构将待热熔连 接的塑料管件锁紧固定。 所述滑动机构包括螺纹块、旋转杆、移动板、T形块、插头、夹板、滑动块和锁紧弹 簧,螺纹块安装在工作台上端右侧,螺纹块中部通过螺纹配合的方式安装有旋转杆,旋转杆 左侧通过轴承安装有移动板,移动板下端前后对称安装有T形块,T形块通过滑动配合的方 式安装在工作台上端内部,移动板左侧从前往后均匀安装有插头,插头上下对称设置有夹 板,夹板右侧安装有滑动块,滑动块通过滑动配合的方式安装在移动板左端内侧,滑动块与 移动板之间设置有锁紧弹簧,具体工作时,通过人工将待热熔连接的塑料管件右端插入夹 板之间,使得锁紧弹簧挤压滑动块向内侧移动,从而使得滑动块带动夹板将待热熔连接的 塑料管件夹紧固定,且通过插头对待热熔连接的塑料管件右端内侧进行支撑固定,避免塑 料管件熔接过程中发生滑动的情况,待热熔连接的塑料管件夹紧固定后,通过人工转动旋 转杆,使得旋转杆带动移动板沿T形块向左侧移动,从而使得移动板带动热熔连接的塑料管 件向左侧靠近左侧固定的塑料管件,从而将左右两个待热熔连接的塑料管件熔接在一起。 作为本发明的一种优选技术方案,所述压合装置包括安装板、压合板、导向杆和压 合螺杆,安装板安装在工作台上端中部,安装板上端设置有压合板,压合板后侧下端设置有 导向杆,导向杆通过滑动配合的方式安装在安装板后侧内部,安装板前端通过压合螺杆与 压合板相连,具体工作时,塑料管件热熔连接过程中,通过人工旋转压合螺杆,使得压合螺 杆带动压合板沿导向杆下降,使得安装板与压合板贴合在一起,从而使得安装板与压合板 对塑料管件热熔连接处进行保压并加速冷却,从而提高塑料管件热熔连接的质量及效率。 5 CN 111546640 A 说 明 书 3/6 页 作为本发明的一种优选技术方案,所述锁紧机构包括固定板、锁紧杆、连接板、锁 紧螺杆和锁紧板,固定板安装在工作台上端左侧,固定板上端通过滑动配合的方式安装在 安装有锁紧杆,锁紧杆从前往后均匀设置在锁紧板上端,锁紧杆上端通过连接板相连,连接 板后侧通过螺纹配合的方式安装有锁紧螺杆,且锁紧螺杆下端通过螺纹配合的方式安装在 固定板后侧,锁紧杆下端安装有锁紧板,具体工作时,通过人工将待热熔连接的塑料管件左 端插入固定板内,且通过人工旋转锁紧螺杆,使得锁紧螺杆带动连接板下降,使得锁紧杆带 动锁紧板下降,从而使得锁紧板将待热熔连接的塑料管件左端夹紧固定。 作为本发明的一种优选技术方案,所述导向机构包括导向板、夹紧块和夹紧弹簧, 导向板通过焊接的方式安装在工作台上端中部,导向板从前往后设置有导向孔,导向孔前 后两端对称设置有夹紧板,夹紧板通过滑动配合的方式安装在导向板内,夹紧板与导向板 之间设置有夹紧弹簧,具体工作时,通过人工将待热熔连接的塑料管件左端插入导向孔,使 得夹紧弹簧挤压夹紧块,从而使得夹紧块将待热熔连接的塑料管件左端夹紧固定,且通过 夹紧弹簧调节夹紧块之间的距离,从而使得夹紧块夹紧固定不同直径的塑料管件,从而提 高塑料管件热熔连接设备的适用性。 作为本发明的一种优选技术方案,所述夹紧块外侧均匀设有滚珠,滚珠减小待热 熔连接的塑料管件与夹紧块之间的摩擦,方便移动板带动塑料管件左移熔接时塑料管沿夹 紧块滑动。 作为本发明的一种优选技术方案,所述工作台上端左侧从左往右均匀设置有安装 孔,插销通过滑动配合的方式安装在安装孔内,通过插销插入不同位置的安装孔内,从而将 调节板锁紧固定在工作台上不同位置,从而调节圆环套与锁紧机构对不同长度的塑料管件 进行夹紧固定。 作为本发明的一种优选技术方案,所述锁紧板、弧形板、插头和夹板上均设置有橡 胶层,橡胶层上设置有防滑纹路,橡胶层避免锁紧板、弧形板、插头和夹板划伤塑料管件,且 橡胶层上设有的防滑纹路减少锁紧板、弧形板、插头和夹板与塑料管件之间发生相对滑动 的情况。 与现有技术相比,本发明具有以下优点: 1.本发明提供的一种塑料管件热熔连接方法,采用多工位的加工方式对塑料管件 进行熔接,从而提高塑料管件的熔接效率,且通过对左右两个塑料管件中心轴线进行对正, 再对其进行熔接,从而避免塑料管连接时易偏心造成接头熔接不牢固,导致气密性不好的 情况,从而降低塑料管热熔连接效率; 2.本发明提供的一种塑料管件热熔连接方法,通过设有的插销插入不同位置的安 装孔内,从而通过调节板调节圆环套与锁紧机构对不同长度的塑料管件进行夹紧固定,且 通过设有的锁紧板、弧形板、夹板和夹紧块对不同直径的塑料管件进行夹紧固定,从而提高 塑料管件热熔连接设备的适用性; 3.本发明提供的一种塑料管件热熔连接方法,通过夹紧块外侧均匀设有的滚珠减 小待热熔连接的塑料管件与夹紧块之间的摩擦,方便移动板带动塑料管件左移熔接时塑料 管沿夹紧块滑动; 4.本发明提供的一种塑料管件热熔连接方法,通过锁紧板、弧形板、插头和夹板上 设有的橡胶层,避免其划伤塑料管件,且橡胶层上设有的防滑纹路减少其与塑料管件之间 6 CN 111546640 A 说 明 书 4/6 页 发生相对滑动的情况,避免熔接时塑料管件由于滑动导致偏心造成接头熔接不牢固,使得 气密性不好的情况。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1是本发明的工作流程图; 图2是本发明工作状态的立体结构示意图; 图3是本发明工作状态的俯视图; 图4是本发明工作状态的前视图; 图5是本发明图3的A-A向剖视图; 图6是本发明图3的B-B向剖视图; 图7是本发明图3的C-C向剖视图; 图8是本发明锁紧机构的剖视图(从前往后看); 图9是本发明工作台和滑动机构之间的局部剖视图(从前往后看)。