技术摘要:

本发明涉及一种压铸模具动静模抽芯组合机构,压铸模具包括上模和下模,所述的上模内设有静模型销(1),所述的下模镍设有动模型销(2),所述的静模型销(1)和动模型销(2)上下相对同心设置。与现有技术相比,本发明机构制得的产品具有不易变形,精度高等优点。

背景技术:

压铸作为一种先进的有色金属成型技术,适应了当代汽车零部件产品复杂化、精 密化、轻量化要求。精密化及轻量化的要求对产品壁厚及轮廓度要求也不断提升。众所周 知,压铸生产是一种高温、高压作业,在连续的压铸生产中,由于高压、热涨及制造精度原 因,产品会出现不同情况的飞边和滑块后退现象。飞边及滑块后退通常通过模具制造精度 及定模锁紧块机构基本能够解决。 由于市场的竞争越来越激烈,客户对产品的质量要求也相应的进行提高。现在各 压铸企业中,经常出现比较头疼的事项,对压铸产品的精度要求高的时候,比较困难,普遍 采用的方法是部件全数检测,人员的成本高。如:对产品同心度要求在0.1mm以内,孔深度在 100.0mm以上,孔径在15.0mm以下的品质要求,一般的压铸工艺很难保证的。 可否通过对压铸的工艺、方法的改善,达到预期的效果呢,通过对产品内部的解剖 面来看,形成产品品质要求达不到的原因是,产品在压铸成型后,开模产生的抱紧力,致使 产品产生变形。产品在压铸成型时,温度相对来说是比较高的,容易产生收缩变形,成型后, 又产生抱紧力大的问题。

技术实现要素:

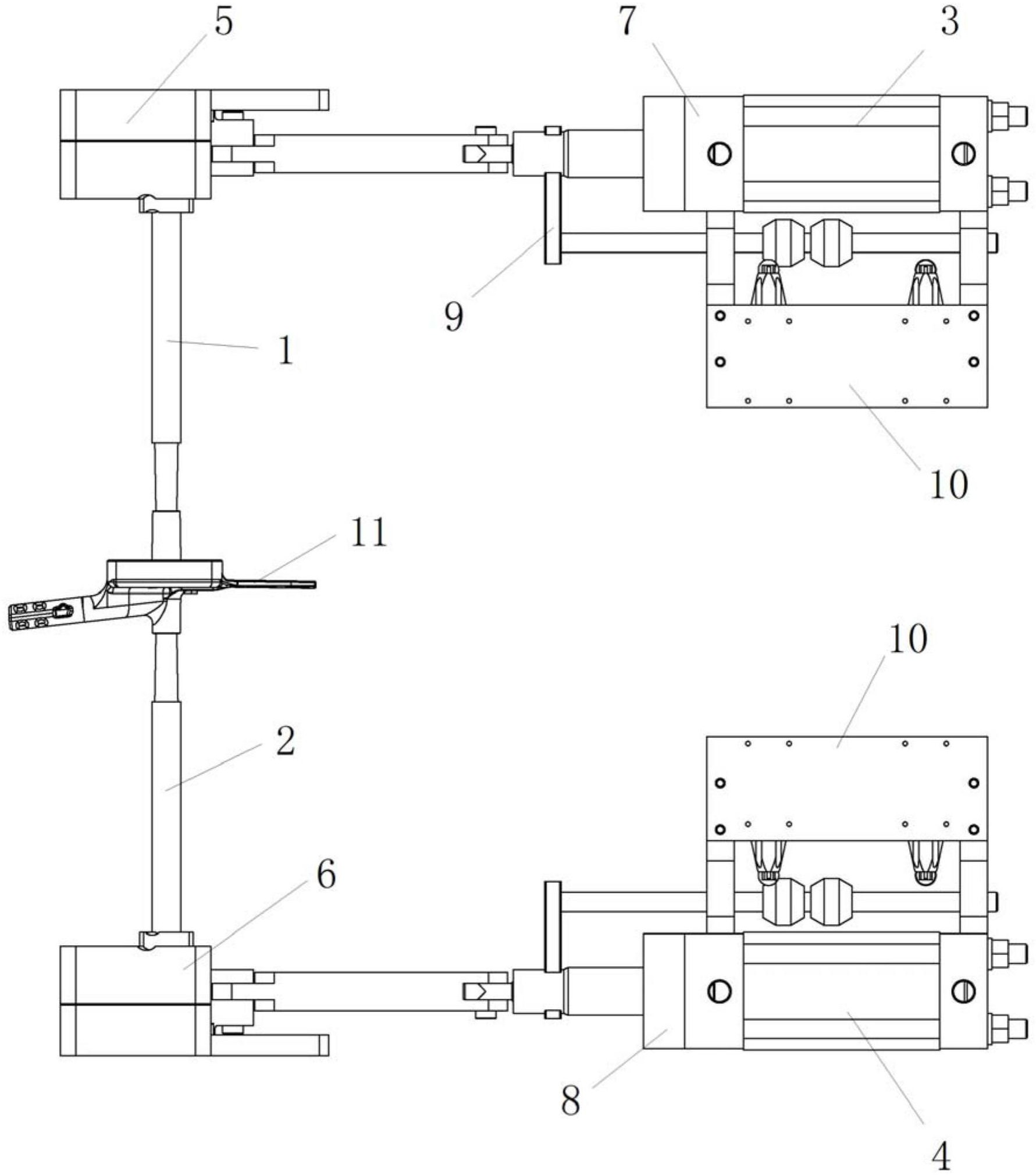

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种不易变形,精度 高的压铸模具动静模抽芯组合机构。 本发明的目的可以通过以下技术方案来实现:一种压铸模具动静模抽芯组合机 构,压铸模具包括上模和下模,其特征在于,所述的上模内设有静模型销,所述的下模镍设 有动模型销,所述的静模型销和动模型销上下相对同心设置。 所述的静模型销上端连接上抽芯油缸,所述的动模型销下端连接下抽芯油缸。通 过抽芯油缸带动型销运动。 所述的静模型销上端固定在型销固定块上,型销固定块连接在上抽芯油缸的抽芯 轴上;所述的动模型销下端固定在型销运动块上,型销运动块连接在下抽芯油缸的抽芯轴 上。 所述的上抽芯油缸置于上支架上,上支架固定在上模上;所述的下抽芯油缸置于 下支架上,下支架固定在下模上,其中上支架和下支架上均设有设有限位杆。 所述的上支架和下支架上还设有相互对应的限位感应器安装板,两个限位感应器 安装板内设有对应的限位感应器,两个限位感应器连接电源。 所述的动模型销在下抽芯油缸的驱动下,运动至静模型销正下方, 动模型销顶部插入静模型销底部,上模和下模合模,向模腔内注入铝液,冷却成 3 CN 111570756 A 说 明 书 2/3 页 型,下抽芯油缸驱动动模型销从静模型销下方退出,开模即可得到产品。 所述的静模型销底部设有多个与待成型产品相匹配的孔,所述的动模型销顶部设 有与各孔相匹配的销。 所述的产品上孔的垂直度在0.1mm以内,同心度在0.2mm以内。 与现有技术相比,本发明具有以下优点: (1)本发明对压铸模具进行改善,追加静模型销,在合模的状态下,减少变形量及 抱紧力的产品的影响,再进行动模面的滑块抽芯,从而达到减少产品变形量及因为抱紧力 产生的产品变形的影响,保证产品的品质。 (2)使用双向抽芯的方法,可以有效减少深孔的型销长度,减小对产品的抱紧力, 容易开模,产品不易变形,进行改善后,产品达到品质要求。 (3)本发明在产品压铸过程中,将模具改为抽芯的,在模具内时先把型销抽掉,产 品的立柱在动静模型腔内固定住孔的同心度、垂直度稳定,产品同心度、垂直度素材保证了 就可以不加工降低产品成本。 附图说明 图1为本发明压铸模具动静模抽芯组合机构的结构示意图; 图2为压铸成型产品结构示意图; 图3为压铸成型产品侧视图。