技术摘要:

本发明涉及激光熔覆领域,特指一种改善激光增材实验粉末均匀性的超声波检测控制方法。利用超声波检测机构检测送粉器内粉末的间距和粒径,通过示波器输出不同位置的波形图,对比分析波形的时间和幅值变化,判断需要进行进一步混粉的位置。利用PC端的控制机构控制对应位 全部

背景技术:

激光熔覆技术以高能激光为能量源,利用激光喷头熔化金属粉末至熔池,从而实 现零件的快速熔化和逐层堆积。激光熔覆技术因其减少加工工序、缩短加工周期、快速制造 精密零件等优点而广泛应用于异种合金材料和功能材料的制备过程中。 异种合金材料需采用至少两种混合粉末为原材料,经由激光熔覆实验制备来得到 涂层材料。在激光熔覆实验过程中,多种混合粉末通过各自的送粉通道输送粉末至送粉器 中,在送粉器中进行简单的机械混合,然后经由管路输送至熔覆喷头。 在现有技术中,在进行激光熔覆实验前,需要专门设备对多种粉末进行混合操作, 准备时间长且混粉效果不佳,极大地影响了工作效率又没有显著效果;并且不同粉末有不 同的密度,在粉末混合的过程中,密度大的粉末向下沉,密度小的粉末向上升,粉末混合不 均匀,导致零件出现未熔粉末密集堆积从而产生裂纹等问题,影响激光熔覆质量。 专利申请号201710197046.0的中国专利,发明名称为:一种粉末混合装置及方法, 该专利采用涡流叶进行混合,避免使用多通连接器件,减小多路气流汇集时发生紊流的可 能性,进而增加了混合质量。该方法的缺点是:本体内腔中的涡流叶和两个隔板在混粉过程 中无法避免吃粉问题,若后续进行其他粉末激光熔覆实验,涡流叶和隔板原先残留的粉末 会给实验带来误差,并且结构复杂,增加了本体内腔的清洁难度,这种方法不能保证后续实 验有效率、有效果的进行。

技术实现要素:

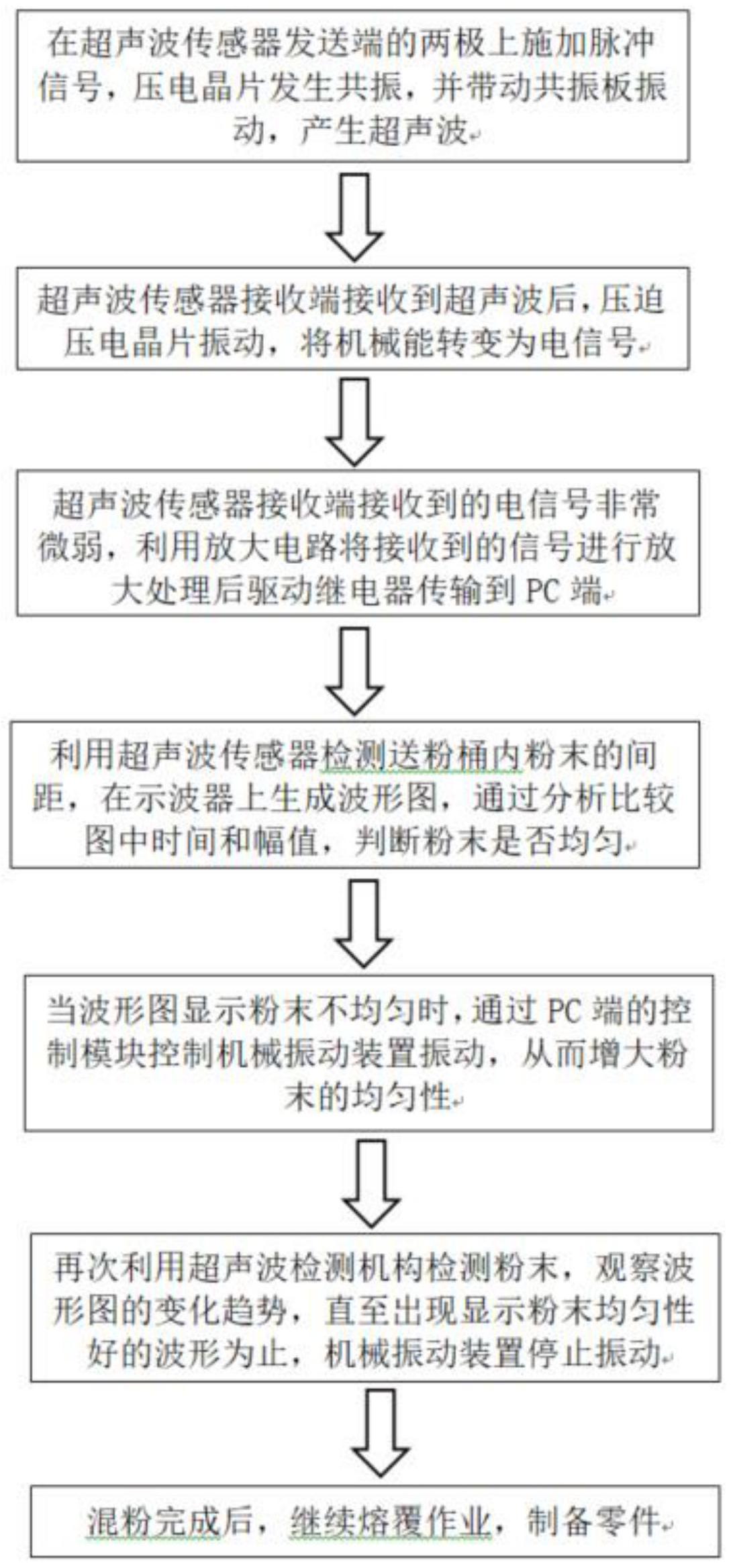

为了解决上述问题,本发明提供了一种用于改善激光增材过程中混合粉末均匀性 的超声波检测控制方法,利用超声波传感器对送粉器内混合粉末间距进行无损检测,通过 振动装置对送粉器进行机械振动,从而改善混合粉末均匀性问题,提高激光熔覆质量。 超声波检测控制方法如下: (1)在至少两个送粉器中装入实验所需的不同粉末,通过各自的送粉通道输送至 两侧安装超声波传感器的送粉器中。 (2)多种粉末在送粉器中进行混合后,通过送粉器自带的混粉系统进行第一次简 单混合。 (3)混粉完成后,在超声波传感器发送端的两极上施加脉冲信号至超声波传感器 探头的引脚,当它频率等于压电晶片的固有振荡频率时,压电晶片发生共振,并带动共振板 振动,产生超声波。 (4)当超声波进入送粉器中,碰到粉末颗粒立即反射。超声波传感器接收端两极无 3 CN 111595735 A 说 明 书 2/3 页 外加电压,共振板接收到超声波后压迫压电晶片振动,将机械能转变为电信号。 (5)超声波传感器接收端接收到的电信号进行放大处理。放大电路由晶体管和运 算放大器构成,接收到的信号进行放大处理后驱动继电器,发送至PC端,在PC端进行分析。 (6)超声波传感器检测送粉器内粉末的间距,在示波器上生成波形图,通过对多个 波形图中时间和幅值的比较,判断粉末是否均匀。 (7)当波形图显示粉末不均匀时,通过PC端的控制模块控制压电晶片振动,压电晶 片充当机械振动装置,从而改善粉末的均匀性,通过超声波检测机构检测粉末,在示波器输 出的波形图中观测波形趋势,直至出现显示粉末均匀性好的波形为止,机械振动装置停止 振动。 (8)混粉完成后,以高能激光为能量源,混合粉末经由管路输送至熔覆喷头,喷头 熔化粉末至熔池,完成零件的快速熔化和逐层堆积。 本发明通过超声波检测机构检测送粉器内粉末的间距和粒径,在示波器输出不同 位置的波形图,通过波形的对比分析判断需要进行进一步混粉的位置。利用PC端的控制模 块,控制对应位置的机械振动装置,即发送端和接收端的压电晶片振动,将密度不同的粉末 进行进一步的混合。这种方法能有效增大送粉器内粉末的均匀性,减少第一次混粉时间,节 约人工,提高工作效率。利用超声波传感器测距原理并结合机械振动装置,能够很好地解决 混合粉末因密度不同而混合不均匀的问题,为后续激光熔覆实验提供了很好的实验条件, 保证了零件的成型质量。 附图说明 图1为超声波传感器装置示意图。 图2为超声波检测控制机构装置示意图。 图3为超声波检测控制方法示意图。 图4为扫描电镜下有缺陷样品与无缺陷样品微观组织对比示意图。(a)常规混粉方 式(b)采用本发明技术方案。 上述图中:1:中心六角螺杆;2:后盖板;3:压电晶片;4:电极片;5:前盖板;6:底座; 7:送粉器;8:超声波传感器发送端;9:超声波传感器接收端;10:超声波传感器;11:放大电 路;12:PC端;13:示波器